Одна из проблем контактной сварки – значительная кратковременная мощность, потребляемая сварочной машиной из питающей сети в момент сварки. В этом случае более целесообразно энергию сначала накапливать (аккумулировать), а затем непосчредственно, или через трансформатор, кратковременно ее расходовать в момент сварки.

Существуют 4 вида сварки аккумулированной энергией: электростатическая (конденсаторная), электромагнитная, инерционная и аккумуляторная.

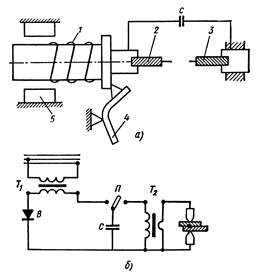

Наибольшее применени в промышленности нашла конденсатная сварка (рис. 12.8) Энергия в конденсаторах накапливается при их заряде от истоичника постоянного тока (генератор, выпрямитель), а затем при разряде преобразуется в теплоту, используемую при сварке. Энергия регулируется изменением емкости конденсатора и напряжением зарядки. Существуют два вида конденатной сварки – бестрансформаторная и трансформаторная. В первом случае можно сваривать встык проволоку, а также стержни из однородных или разнородных металлов (вольфрам – никель, молибден – никель и др.).

Трансформаторная конденсаторная сварка применяется для точечной и шовной сварки.

Свариваемые торцы заготовок при конденсаторной сварке снабжают тонкими проводочками, что улучшает качество варки.

Сфера применения конденсаторной сварки – приборостроение, часовые механизмы, фотоапппараты, точное машиностроение.

Достоинства способа: резкое уменьшение нагрузки на внешнюю питающую сеть; небольшая потребляемая мощность (до 2 кВА); минимальная зона термического влияния; возможность сварки особо тонкостенных заготовок (до некольких микрон); высокая производительность.

Недостатки: высокая стоимость и сложность технологического оборудования, ограничение толщины заготовок (~ до 10 мм) при точечной и шовной сварке.

Газопрессовая сварка

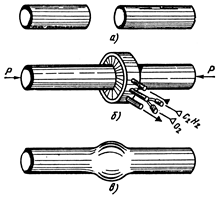

Газопрессовая сварка – это сварка давлением с относительно длительным нагревом торцов свариваемых заготовок последующей осодкой посредством сжатия осевым (продольным) усилием (рис. 12.9). Сфера применения – трубопроводы для газа и нефти (диаметром 50–600 мм), рельсы и др. Сварка производится в полевых условиях. Нагрев заготовок осуществляется восстановительнымгазокислородным пламенем (ацетилен, пропан-бутан) до температуры, близкой к температуре плавления. Возможна также сварка с оплавлением кромок заготовок.

Имеются также варианты сжатия заготовок при сварке: либо при постоянном усилии сжатия, либо при изменяемом в процессе сварки усилием.

Для стальных труб температура нагрева достигает 1200–1300° С, усилие сжатия – до 25 Мпа, расход горючего газа – до 20 см3/ч на 1 мм2 сечения заготовок. При осадке в зоне сварки возникает утолщение в виде грата. Для каждого диаметра заготовок требуется соответствующая газопрессовая горелка. Горелка разъемная, состоит из двух полуколец, к которым подводится горючий газ и кислород.

Достоинства способа: высокое качество сварного соединения (благодаря использованию восстановительного газового пламени); возможность сварки встык заготовок больших сечений; возможность сварки в полевых условиях.

Недостатки:более низкая проиводительность, чем при электроконтактной сврке; необходимость большого набора сварочных горелок; сложность и высокая стоимость сварочного оборудования; неравномерность нагрева заготовок по сечению.

|

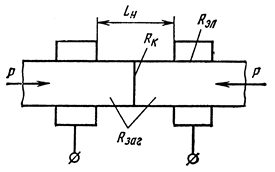

Рис. 12.1. Принципиальная схема контактной стыковой сварки:

Р – сжимающее усилие, Rк – сопротивление контакта, Rзаг – сопротивление заготовок, Rэл – сопротивление между электродом и заготовкой, Lн – установочная длина

|

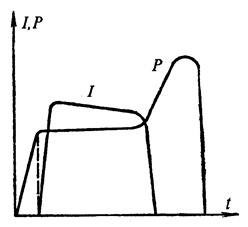

Рис. 12.2. Цикл контактной стыковой сварки сопротивлением

|

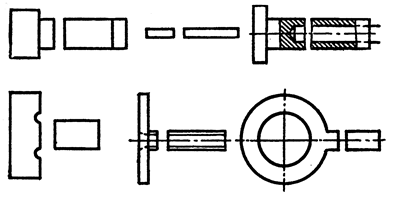

Рис. 12.3. Примеры сварных соединений, полученных стыковой сваркой

|

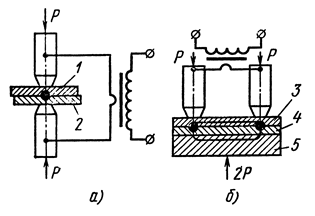

Рис. 12.4. Принципиальная схема контактной точечной сварки: а) двухстороняя, б) одностороняя (1, 2, 3, 4 – свариваемые заготовки, 5 – медная подкладка)

|

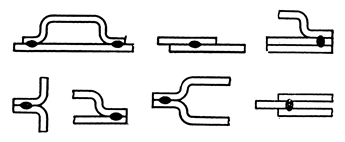

Рис. 12.5. Типы сварных соединений при точечной сварке

|

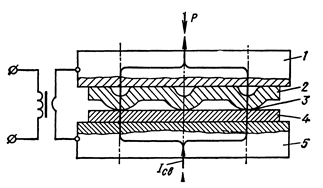

Рис. 12.6. Схема рельефной сварки: 1 и 5 – плоские электроды (контактные плиты), 2 и 4 – свариваемые заготовки, 3 – точка сварки

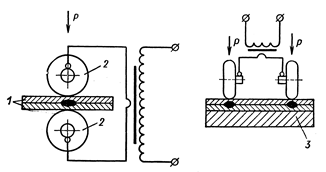

|

Рис. 12.7. Принципиальная схема шовной сварки: 1 – заготовки, 2 – роликовые электроды,

|

3 – медная подкладка

Рис. 12.8. Принципиальная схема конденсаторной сварки: а – бестрансформаторная,

б – трансформаторная, Т1 – повышающий трансформатор, Т2 – сварочный трансформатор, С – конденсатор, В – выпрямитель, П – переключатель (1 – пружина,

2,3 – свариваемые заготовки, 4 – защелка)

|

Рис. 12.9. Принципиальная схема газопрессовой сварки: а – заготоки, б – сварка заготовок,

в – сваренное изделие