Измерение и контроль толщины покрытий является достаточно сложным вопросом, связанным как с производством полупроводниковых элементов электроники, где толщины покрытий могут составлять несколько ангстрем, так и с защитным покрытием различных объектов, достигающих несколько мм. Это разные направления измерений и исследований, которые можно разграничить диапазонами толщины покрытий менее 0,1 мкм и свыше 0,1 мкм [17, 18]. В данном случае будет рассмотрены измерения толщины защитно-технических покрытий только в диапазоне свыше 0,1 мкм. Нормативно-технические документы приведены в таблице 2.3. В соответствии с ГОСТ 8.362-79 под истинной толщиной покрытия понимают кратчайшее расстояние между поверхностью покрытия в данной точке и поверхностью основания. Основанием является объект или подложка, находящиеся под покрытием. Схема определения толщины покрытия показана на рис.2.13.

а) б)

а) б)

Рис. 2.13. Схема определения толщины

покрытия:

а _ по нормали к средней

плоскости; б _ к поверхности

основания

На рис. 2.13 а показан вариант измерения толщины покрытия относительно средней плоскости основания, а на рис. 2.13 б измерение проводится по нормали А-В. В общем случае косвенные методы измерений, на которых основано большинство толщиномеров, позволяют определить усреднённую толщину покрытия в соответствии с формулой

, (2.11)

, (2.11)

где h _ высота слоя; S _ поверхность слоя.

В нормативных документах (ГОСТ 9.008-82, ГОСТ 9.072-77) все покрытия разделены на три основные группы: металлические и неметаллические, лакокрасочные и пластмассовые.

Металлические покрытия в свою очередь разделяют на магнитные (МП), немагнитные токопроводные (НТП), немагнитные нетокопроводные (ННП), а по способу нанесения на металлизационные, химические, электрохимические,

гальванические, анодно-окисные, диффузионные и др.

Геометрические и механические параметры защитного покрытия (толщина,

шероховатость, адгезия, пластичность, твёрдость, термостойкость и др.) является важным условием для обеспечения надёжности и долговечности

функционирования изделий различного назначения. В то же время, ресурс

многих металлов, применяемых для покрытий (никель, кадмий, цинк, серебро, золото и т.д.), близок к исчерпанию, поэтому следует принимать меры по их сохранению и экономии, в том числе более точному контролю толщины покрытий [17].

Методы измерений толщины покрытий в диапазоне выше 0,1 мкм различны и насчитывают около 20 вариантов [5,17]. В соответствии с ГОСТ 9.302-88 все методы контроля толщины покрытий делятся на два основных вида: разрушающие и неразрушающие. Как показано в [17], для металлических и неметаллических защитных покрытий наиболее часто применяются магнитный, электромагнитный (вихретоковый), радиационный (β - отражения), гравиметрический, термоэлектрический, оптический и кулонометрический (разрушающий).

Магнитный метод основан на анализе взаимодействия магнитного поля с контролируемым объектом. Критерием оценки толщины покрытий является сила отрыва (притяжения) магнита или электромагнита. При этом сила отрыва пропорциональна квадрату магнитной индукции и соответственно напряжённости магнитного поля в зазоре между ферромагнитным объектом и магнитом, и зависит от расстояния (толщины покрытия) между ними. Силу отрыва магнита от объекта измерения можно представить в виде обобщённой функции

F о = f (m, n, р, h п ), (2.12)

где m _ физико-механические свойства магнита (форма, размеры, степень намагниченности), n, р _ физико-механические свойства материала покрытия и основания (например, магнитная проницаемость); h п _ толщина покрытия.

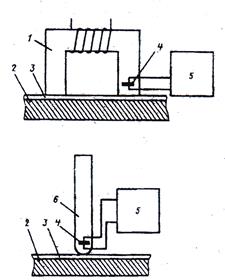

Изменение напряжённости магнитного поля при изменении толщины покрытия может определяться с помощью преобразователей Холла, феррозондов, магнитной стрелки и т.д. Принцип действия магнитных измерителей толщины покрытий с датчиком Холла пояснён на рис.2.14.

а)

Рис. 2.14. К принципу действия магнитных

толщиномеров покрытий с прямоугольным

б) электромагнитом (а)и стержневым магнитом(б):

1_ электромагнит; 2 _ ферромагнитная деталь;

3 _ немагнитное покрытие; 4 _преобразователь

Холла; 5 _ измерительная схема; 6_ постоянный

магнит.

В данном случае используются постоянные магниты или электромагниты прямоугольной (рис.2.14 а) и стержневой (рис.2.14 б) формы. В простейшем случае для постоянных магнитов силу отрыва можно измерять пружинными динамометрами.

К магнитным толщиномерам покрытий также относят измерители, построенные на индукционном и индуктивном принципах. Их действие основано на определении изменения магнитного сопротивления магнитной цепи или индуктивности катушки. Такие приборы применяются для измерения немагнитных покрытий на магнитном основании.

В общем случае магнитными толщиномерами измеряют магнитные покрытия на магнитном основании (МП на МО), магнитные покрытия на немагнитных основаниях (МП на НО) и немагнитные покрытия на магнитных основаниях (НП на МО). Настройка магнитных измерителей осуществляется по мерам толщины покрытий, характеристики которых идентичны объекту контроля.

В настоящее время имеется большое число отечественных и зарубежных магнитных толщиномеров покрытий, которые охватывают практически весь диапазон толщины покрытий (от единиц мкм до десятков мм) и всю номенклатуру материалов покрытий. Величина погрешности порядка 3…10%.

Конструктивное исполнение магнитных толщиномеров корпорации DeFelsko (США) показано на рис. 2.15. Приборы предназначены для измерения

Рис.2.15. Магнитные толщиномеры покрытий

корпорации DeFelsko (США)

толщины немагнитных покрытий на стали. В качестве датчика используется постоянный редкоземельный кобальтовый магнит без элементов питания. Диапазон измерений 0…2000 мкм.

Вихретоковый метод основан на анализе взаимодействия внешнего (возбуждающего) магнитного поля, создаваемого катушкой индуктивности, с электромагнитным полем вихревых токов, наводимых внешним полем в электропроводящем объекте контроля. При этом исходное внешнее

магнитное поле с переменным магнитным потоком Ф 0 создаётся преобразователем толщиномера, а наводимый магнитный поток Ф В

вихревыми токами исследуемого объекта. Векторы напряжённости данных потоков направлены навстречу друг другу и обуславливают возникновение в преобразователе составляющей векторного потенциала, который зависит от параметров объекта контроля. Такое взаимодействие обеспечивает возможность измерения большого количества различных параметров объекта, в том числе и толщины покрытий h п , даже без механического контакта датчика с изделием. Глубина проникновения магнитного потока в объект контроля должна надёжно охватывать требуемую область исследований.

Как показано в [5, 17] плотность вихревых токов убывает по глубине объекта контроля. Для оценки глубины проникновения электромагнитного поля l в объект контроля с целью обеспечения надёжности и стабильности измерений используют приближённую формулу

,

,  (2.13)

(2.13)

где ω _ круговая частота тока возбуждения; μ А _ абсолютная магнитная проницаемость, Гн/м2; σ М _ удельная электрическая проводимость материала объекта контроля, См/м. Основным критерием применения данного принципа для измерения толщины покрытия является условие: l > h п. Однако формула (2.13) даёт завышенное значение глубины проникновения, которое тем ближе к реальному, чем больше обобщённый параметр

β =  , (2.14)

, (2.14)

где r _ радиус возбуждающей обмотки. Для определения l при известном значении β можно применить формулу

l =  . (2.15)

. (2.15)

Номограммы и годографы для определения l при известных значениях частоты и удельной электрической проводимости при различных конфигурациях объекта приведены в [5].

В общем виде формула измерения толщины покрытия вихретоковым методом имеет вид

h п = f (x, y, z), (2.16)

где x _ электрические и магнитные свойства материалов покрытия и

основания; y _ форма и геометрические размеры объекта контроля; z _ характеристика переменного тока, питающего измерительную цепь.

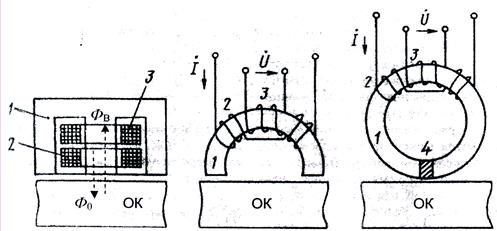

Классификация вихретоковых преобразователей (ВТП) производится по различным признакам. Так, по рабочему положению относительно объекта контроля преобразователи делят на накладные, проходные (наружные, внутренние), щелевые и комбинированные.

По виду преобразования параметров объекта в выходной сигнал преобразователи разделяют на трансформаторные и параметрические.

Трансформаторные ВТП имеют как минимум две обмотки _ возбуждающую и измерительную, а измеряемые параметры объекта в этом

случае преобразуются в напряжение измерительной обмотки. Разновидности трансформаторных накладных вихретоковых преобразователей с полуброневым, полутороидальным и кольцевым ферритовыми сердечниками показаны на рис.2.16. Обмотка возбуждения (2) и измерительная обмотка (3) намотаны на ферритовых сердечниках (1) различной конфигурации.

Использование ферритовых сердечников позволяет существенно повысить абсолютную чувствительность ВТП. При построении измерительной схемы

Рис.2.16. Варианты трансформаторных накладных ВТП с ферромагнитными

сердечниками:

1 _ ферритовый сердечник; 2 _ возбуждающая обмотка;

3 _ измерительная обмотка; 4 _ медная вставка.

к обмотке возбуждения подключают генератор с частотой порядка 200…1000 Гц, а к измерительной обмотке вторичный преобразователь.

Напряжение векторного потенциала  , снимаемое с измерительной обмотки пропорционально разности потоков Ф 0 _ Ф В (рис.2.16) и зависит от толщины немагнитного покрытия на немагнитном металлическом объекте.

, снимаемое с измерительной обмотки пропорционально разности потоков Ф 0 _ Ф В (рис.2.16) и зависит от толщины немагнитного покрытия на немагнитном металлическом объекте.

Параметрические ВТП имеют, как правило одну обмотку (в ряде случаях дифференциальную), а контролируемые параметры объекта при этом преобразуются в изменение комплексного сопротивления или резонансной частоты катушки, которые зависят от электрофизических

свойств материала покрытия и основания. В качестве вторичных измерительных преобразователей в данном случае широко используются мостовые схемы переменного тока.

Конструктивное исполнение цифровых вихретоковых толщиномеров покрытий компании TIMЕ Group Inc (КНР) показано на рис.2.17. Диапазон измерений приборов 0…1250 мкм.

Рис. 2.17. Цифровые вихретоковые толщиномеры покрытий

компании TIMЕ Group Inc

Погрешность измерений ±3%. Приборы обеспечивают вывод данных непосредственно на печать или на ЭВМ через интерфейс RS -232.

Радиационные методы измерений толщины покрытий основаны на регистрации и анализе ионизирующего излучения после взаимодействия с контролируемым объектом [6,17]. Наибольшее распространение получили два метода: β _ отражения и флуоресцентный.

В методе β _ отражения при облучении вещества β _ частицами часть из них отражается и принимается приёмником излучения. Интенсивность отражённого β _ излучения возрастает с увеличением толщины покрытия и достигает насыщения, которое различно для разных материалов и зависит от излучателя и природы материалов. Для применения данного метода необходимо, чтобы толщина покрытия была меньше толщины насыщения, а разность атомных номеров материалов покрытия (Zп) и основания (Zо) была не менее 2…4 единиц.

В качестве приёмников отражённого излучения используются ионизационные камеры (явление ионизации газа); газоразрядные счётчики (явление ионизации газа) или сцинтилляционные счётчики (явление

люминесценции). Структурная схема преобразователя для измерения толщины покрытия с использованием ионизационной камеры показана на рис.2.18. В схеме β - лучи от источника 1, отражаясь от покрытия,

I вых

3

R

2

4

__ + Рис. 2.18. Измерительный преобразователь

1 радиационного толщиномера

покрытия:

1 _ источник излучения;

Покрытие 2 _ ионизационная камера;

3 _ изолятор; 4 _ электрод.

Основание

попадают в ионизационную камеру 2. Под действием отражённых лучей газ в камере ионизируется и начинает проводить ток. При этом образуется токовая измерительная цепь, которая создаётся источником питания с помощью проводящего электрода 4. Токи утечки через изолятор 3 должны быть минимальными.

Флуоресцентный метод измерения основан на зависимости интенсивности вторичного излучения при радиоактивном облучении от толщины покрытия. Данный метод может быть реализован в различных модификациях: на основе флуоресцентного излучения только от покрытия или флуоресцентного излучения только от основания. Критерий применимости метода: (Zп) __ (Zо) ≥ 1.

В общем случае зависимость показаний радиационных толщиномеров покрытия от влияющих величин имеет вид:

h п = f (Zп, Zо, q п , q о , H, t), (2.17)

где Zп, Zо _ атомные числа материалов покрытия и основания; q п , q о _ плотность материала покрытия и основания; H _ толщина основания; t - время измерений.

Отечественные и зарубежные радиационные толщиномеры охватывают достаточно широкий диапазон измерений толщины покрытий и практически всю номенклатуру комбинаций материалов покрытий и оснований, в том числе диэлектрические покрытия на диэлектрическом основании. Достигнутая погрешность в диапазоне свыше 10 мкм

составляет 1%.

Гравиметрический метод измерения толщины покрытия основан на определении массы покрытия путём взвешивания деталей до и после нанесения покрытия. Достоинство данного метода заключается в том, что он позволяет определять среднюю толщину покрытия для любых комбинаций материалов покрытий и оснований и на деталях любой конфигурации. Недостатком является низкая точность (до 10%) определения локальной толщины покрытия.

Оптический метод основан на регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом.

Он позволяет проводить прямые измерения толщины покрытия. Для измерения используют метод отражённого излучения с визуально-оптическим, интерференционным или пирометрическим способами регистрации информации.

Визуально- оптический способ регистрации информации реализуется с помощью оптических микроскопов типа (УИМ, БМИ, ММУ) путём получения изображения поверхности покрытия, а затем поверхности основания. Данный метод применим для прозрачных покрытий или для измерения уступа (ступеньки) непрозрачных покрытий, образованного краем покрытия с основанием (ГОСТ 9.302-88). Относительная погрешность зависит от отсчётных устройств измерительных микроскопов и может достигать 10%.

Интерференционный способ основан на регистрации распределения интенсивности и фазы светового излучения, отражённого от поверхности покрытия и основания (ГОСТ 9.302-88). Для данного способа может быть применён микроинтерферометр типа МИИ-4 и др.

Термоэлектрический метод измерений толщины покрытий основан на регистрации термоЭДС, возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом. В основном такие толщиномеры применяются для контроля никелевых покрытий. Погрешность измерений может достигать 20%.

Кулонометрический метод измерения толщины покрытий основан на анодном растворении покрытия и фиксации времени, требуемого для растворения (ГОСТ 9.302-88). Погрешность данного метода порядка 6%. Несмотря на разрушающее воздействие на покрытие, кулонометрические измерители нашли применение при измерении многослойных покрытий. Они включены в стандарты США, ФРГ, Франции. Особенности этого метода подробно рассмотрены в [17].

В последние годы разработан ряд отечественных и зарубежных толщиномеров покрытий, которые прошли испытания и включены в Государственный реестр средств измерений. В таблице 2.1 приведены их основные характеристики. Из таблицы видно, что достигнут примерно одинаковый уровень точности отечественных и зарубежных толщиномеров покрытий. В зависимости от принципа действия погрешность находится в

Таблица 2.1. Основные характеристики толщиномеров покрытий, включённых в

Госреестр средств измерений

пределах 2…10% от измеряемого размера. Для большинства толщиномеров

формула погрешности включает постоянный член, составляющий порядка 1 мкм.