В настоящее время в производстве карамели и конфет жевательной консистенции в качестве структурообразователя и желирующего компонента, способствующего предотвращению процесса кристаллизации масс, широко используют уникальный полисахарид с функциональными свойствами за счет значительного содержания диетической клетчатки (около 90%) - гуммиарабик. По сравнению с другими гидроколлоидами это хорошо растворимый в воде продукт, который имеет очень разветвленную компактную структуру, высокий молекулярный вес − 460.000 (молекулярный вес агара составляет 25.000, агароида - 5.000) и превосходит остальные желирующие компоненты, как по растворимости, так и по скорости гидратации.

Гуммиарабик относится к классу гликопротеинов (биополимеров), молекула которых содержит фрагменты как полисахаридной, так и белковой природы [1]. Составными элементами полисахаридных фрагментов являются мономеры (галактоза, арабиноза, рамноза, глюкуроновая кислота и ее метиловый эфир), связанные β - (1,3) - гликозидной связью с многочисленными разветвлениями, которые состоят из α- и β - галактозы и других сахаров или уриновых кислот. Неотъемлемую часть структуры камеди составляют белковые (полипептидные) фрагменты, содержащие значительное количество гидроксипролина, серина и пролина.

Перед использованием гуммиарабик, который доставляется на производство в порошкообразном состоянии необходимо сначала растворить в воде. В данной работе для полного растворения гуммиарабик в различных количествах замачивали в воде при комнатной температуре - 24 оС медленно перемешивая, для предотвращения интенсивного пенообразования продукта за счет насыщения его воздухом. При внесении высокомолекулярного вещества в воду вначале происходит равномерное распределение молекул растворенного вещества в растворе. Далее в результате теплового движения конфигурация свернутых в клубок гибких нитей из высокомолекулярных соединений начинает постепенно изменяться, между гибкими цепями образуются небольшие пространства, в которые диффундируют молекулы воды. За счет увеличения движений отдельных участков гибких цепных молекул, сопровождающихся выделением теплоты, происходит постепенное разрушение связей между макромолекулами, их гидратация и набухание. На последней стадии растворения связи между отдельными макромолекулами ослабляются и от основной массы отрываются вещества, которые диффундируют в среду, образуя однородный раствор.

О структурообразовании растворов гуммиарабика судили по изменению относительного показателя - консистенции раствора которую определяли с помощью экспресс-анализатора консистенции ЭАК-1. Принцип работы прибора основан на измерении величины механического момента сопротивления вращению насадки, погруженной в исследуемый продукт. Это сопротивление пропорционально вязкости продукта, т.е. его консистенции (чем выше вязкость раствора, тем момент сопротивления больше, и наоборот).

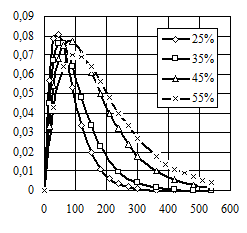

Для всех водных растворов гуммиарабика характерно увеличение их консистенции от начального значения K 0 до некоторого установившегося, т.е. предельного, (рисунок 1).

Установлено, что начальная K 0 и предельная Kпр консистенция водных растворов существенно зависят от массовой доли гуммиарабика. С увеличением концентрации гуммиарабика консистенция, а значит и вязкость, повышается, с увеличением массовой доли гуммиарабика продолжительность структурообразования растворов tстр, т.е. время достижения установившегося значения консистенции, увеличивается (рисунок 1, таблица 1). Это можно объяснить высокой степенью разветвленности фракций, входящих в состав гидроколлоида, в результате чего образуется более компактная и устойчивая сетчатая структура гелевого раствора.

Кривые структурообразования  (рис. 1) имеют S-образный вид, в связи с чем для их математического описания предлагается уравнение

(рис. 1) имеют S-образный вид, в связи с чем для их математического описания предлагается уравнение

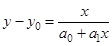

, (1)

, (1)

гуммиарабик карамель клетчатка полисахарид

где  - продолжительность структурообразования, мин; K - консистенция раствора в произвольный момент времени, ед. прибора;

- продолжительность структурообразования, мин; K - консистенция раствора в произвольный момент времени, ед. прибора;  - начальная консистенция раствора в момент времени

- начальная консистенция раствора в момент времени  мин, ед. прибора;

мин, ед. прибора;  - параметр времени структурообразования, мин;

- параметр времени структурообразования, мин;  - относительная предельная консистенция при

- относительная предельная консистенция при  , ед. прибора.

, ед. прибора.

Таблица 1 − Параметры структурообразования водных растворов гуммиарабика

Массовая доля гуммиарабика, % Консистенция раствора ед. прибора Параметр времени структурообразования T, мин Продолжительность структурообразования tстр, мин Скорость структурообразования  ,

,

| ед. прибора/мин | ||||||

| начальная K 0 | относительная предельная  абсолютная предельная абсолютная предельная

| |||||

| 40,3 | 0,082 | |||||

| 52,5 | 0,078 | |||||

| 80,0 | 0,074 | |||||

| 98,1 | 0,071 |

Применимость уравнения (1) для описания S-образных зависимостей была ранее проверена для процессов структурообразования помадных масс порошковой технологии и охлаждения отформованных помадных корпусов, а также ряда других процессов [2 − 6].

Относительную предельную консистенцию  определим следующим образом. Известно [6, 7], что финишные участки экспоненциальных и S-образных зависимостей, к которым можно отнести искомые зависимости (рис. 1), достаточно адекватно аппроксимируются гиперболической зависимостью вида

определим следующим образом. Известно [6, 7], что финишные участки экспоненциальных и S-образных зависимостей, к которым можно отнести искомые зависимости (рис. 1), достаточно адекватно аппроксимируются гиперболической зависимостью вида

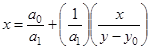

, (2)

, (2)

где a 0, a 1 - эмпирические коэффициенты;  - продолжительность структурообразования, мин;

- продолжительность структурообразования, мин;  ,

,  - соответственно, консистенция раствора в начальный и произвольные моменты времени, ед. прибора.

- соответственно, консистенция раствора в начальный и произвольные моменты времени, ед. прибора.

В качестве финишных участков кривых  приняты участки от 200 до 540 мин.

приняты участки от 200 до 540 мин.

Разделив числитель и знаменатель выражения (2) на  , получим

, получим

. (3)

. (3)

При  каждая кривая

каждая кривая  (рисунок 1) стремится к своей асимптоте и

(рисунок 1) стремится к своей асимптоте и  :

:

. (4)

. (4)

Формулу (2) преобразуем следующим образом:  , далее введем линеаризующую замену переменных:

, далее введем линеаризующую замену переменных:  ;

;  ;

;  ;

;  , в результате чего получим выражение

, в результате чего получим выражение

. (5)

. (5)

Таким образом, коэффициент  , входящий в последнее уравнение, а значит и относительная консистенция, может быть определен как тангенс угла наклона прямой (5) к оси абсцисс в координатах

, входящий в последнее уравнение, а значит и относительная консистенция, может быть определен как тангенс угла наклона прямой (5) к оси абсцисс в координатах  (таблица 1).

(таблица 1).

Абсолютная предельная консистенция  , ед. прибора, определяется как сумма

, ед. прибора, определяется как сумма  (таблица 1).

(таблица 1).

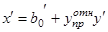

Параметр времени структурообразования  , входящий в уравнение кинетики структурообразования (1), определим путем дифференцирования уравнения (1) по

, входящий в уравнение кинетики структурообразования (1), определим путем дифференцирования уравнения (1) по  , при этом получим выражение, описывающее изменение скорости структурообразования

, при этом получим выражение, описывающее изменение скорости структурообразования  (рисунок 2)

(рисунок 2)

. (6)

. (6)

Дифференцируя последнее выражение, получим

. (7)

. (7)

Приравнивая выражение (7) к нулю и решая полученное уравнение относительно  , находим

, находим  . Таким образом, параметр времени структурообразования

. Таким образом, параметр времени структурообразования  , входящий в кинетическое уравнение (1), есть время максимального структурообразования водного раствора гуммиарабика (таблица 1).

, входящий в кинетическое уравнение (1), есть время максимального структурообразования водного раствора гуммиарабика (таблица 1).

Используя метод наименьших квадратов, получим уравнения, позволяющие рассчитать значения коэффициентов  и

и  , входящих в уравнение (1), в зависимости от массовой доли гуммиарабика C, %,

, входящих в уравнение (1), в зависимости от массовой доли гуммиарабика C, %,

; (8)

; (8)

. (9)

. (9)

Анализ кривых скорости структурообразования (рисунок 2) показал, что максимальная скорость структурообразования  ед. прибора/мин наблюдается для водных растворов с массовой долей гуммиарабика 25%, время максимального структурообразования составляет

ед. прибора/мин наблюдается для водных растворов с массовой долей гуммиарабика 25%, время максимального структурообразования составляет  мин (таблица 1). С увеличением массовой доли гумммиарабика экстремумы на кривых скорости структурообразования (рисунок 2) уменьшаются, а время их появления увеличивается, т.е. интенсивность протекания структурообразовательных процессов снижается.

мин (таблица 1). С увеличением массовой доли гумммиарабика экстремумы на кривых скорости структурообразования (рисунок 2) уменьшаются, а время их появления увеличивается, т.е. интенсивность протекания структурообразовательных процессов снижается.

Это объясняется тем, что при меньших концентрациях раствора растворимость и набухаемость полисахаридов, входящих в состав гуммиарабика, происходят более интенсивно за счет полного проникновения молекул воды в пространственную решетку продукта и диффундирования его молекул в раствор.

Снижение интенсивности протекания процесса структурообразования с увеличением гуммиарабика объясняется замедлением в концентрированных растворах равномерного распределения молекул растворенного вещества в растворе, поэтому для полной гидратации молекул за более короткий срок продукт рекомендуется замачивать в воде в соотношении 1:4.

Полученные результаты подтвердили, что растворы гуммиарабика обладают слабой студнеобразующей способностью, при этом процессы набухания и растворения исследуемого вещества происходят достаточно долго, что можно объяснить его высокой молекулярной массой.

Литература

гуммиарабик карамель клетчатка полисахарид

1. Fibregum - пищевое растворимое диетическое волокно, идеально подходящее для применения в разнообразных продуктах питания [Текст] // Пищевая промышленность. - 2004. − №11. - С. 80.

. Журавлев, А.А. Разработка процесса и устройства для смешивания и формования помадной массы на основе порошкообразного сахаро-паточного полуфабриката. Дисс. канд. техн. наук / Воронеж. гос. технол. акад. Воронеж, 2004. - 216 с.

. Журавлев, А.А. Аналитическое описание S-образных кривых [Текст] // Модернизация существующего и разработка новых видов оборудования для пищевой промышленности. Сборник научных трудов. Выпуск 10. - Воронеж. гос. технол. акад. Воронеж, 2002. С. 47 - 49.

. Магомедов, Г.О. Компрессионные свойства помадной массы порошковой технологии [Текст] / Г.О. Магомедов, А.А. Журавлев // Производство продуктов питания из растительного сырья: свершения и надежды: Сб. науч. тр. - Воронеж. гос. технол. акад. Воронеж, 2002. С. 112 - 119.

. Магомедов Г.О. Влияние избыточного давления на плотность кондитерских зерновых масс [Текст] / Г.О. Магомедов, Е.В. Шакалова, А.А. Журавлев, Л.А. Бибишева // Хранение и переработка сельхозсырья. - 2007. - №6. - С. 25 - 27.

6. Дерканосова, Н.М. Практикум по моделированию и оптимизации потребительских свойств пищевых продуктов [Текст]: учебное пособие / Н.М. Дерканосова, А.А. Журавлев, И.А. Сорокина. - Воронеж: ООО «Главреклама», 2009. - 167 с.

7. Львовский, Е.Н. Статистические методы построения эмпирических формул [Текст] / Е.Н. Львовский. - М.: Высш. школа, 1982. - 240 с.