Основной задачей курсового проекта является приобретение навыков применения теоретических знаний, полученных в результате изучения различных дисциплин, при разработке технологического процесса изготовления узла и детали, используя необходимую справочную, техническую литературу и руководящие материалы.

Определение типа производства

Производственная программа - 1000 шт. в год.

Такт выпуска при одноимённом режиме работы

где F - годовой фонд времени, 2052 часов;

n - коэффициент, учитывающий простои оборудования, связанные с наладкой и обслуживанием;

N - количество деталей в партии.

= 105 мин/шт.

= 105 мин/шт.

Дневной выпуск изделий

Nдн = Nгод / 253 = 1000 / 253 = 4 шт. в день

Сменный выпуск

Nсм = Nдн / 2 = 4 / 2 = 2 шт. в смену

Число изделий в месяц

Nм = Nгод / 12 = 1000 / 12 = 84 шт. в месяц

Используя исходные данные, выбираем тип производства. Так как данное изделие выпускается партиями не продолжительное время по неизменяемым чертежам, учитывая массу и годовой выпуск выберем мелкосерийный тип производства.

Под серийным производством машин, их деталей или заготовок понимают их периодическое изготовление повторяющимися партиями по неизменяемым чертежам в течение продолжительного промежутка календарного времени. Производство осуществляется партиями, при этом возможна партия из одного изделия. В зависимости от объёма выпуска этот тип производства делят на мелко-, средне- и крупносерийное. Примерами продукции серийного производства могут служить металлорежущие станки, компрессоры, судовые дизели и т.п., выпускаемые периодически повторяющимися партиями.

1. Проектирование технологического процесса сборки узла

Анализ служебного назначения узла, технических требований и норм точности, предъявляемых к его исполнительным поверхностям

Служебное назначение:

Выключатель подачи топлива служит для проверки подачи топлива в цилиндры дизеля. Выключатель устанавливают между секцией топливного насоса и форсункой.

Основное техническое требование: обеспечить зазор между иглой поз. 4 и клапаном поз. 5 равный 0+1 мм.

Выявление конструкторских размерных цепей узла

Для выполнения вышеуказанного требования необходимо выявить все размеры деталей, влияющих на выполнение этого требования. Номера позиций деталей см. лист 1 и спецификацию.

Размерная цепь А состоит из:

АΔ - зазор между иглой 4 и клапаном 5 - 0…1 мм;

A1 - длина иглы 4 - 47 мм;

A2 - расстояние от торца канавки корпуса 1 до торца иглы 4 - 14 мм;

A3 - толщина стенки корпуса 1 - 27 мм;

A4 - толщина шайбы 10 - 2 мм;

A5 - толщина буртика седла 3 - 7 мм;

A6 - толщина шайбы 9 - 5 мм;

A7 - глубина отверстия в штуцере 2 - 65 мм;

A8 - длина пружины 12 - 40 мм;

A9 - толщина буртика клапана 5 - 7 мм;

А10 - длина направляющей части клапана 5 - 26 мм;

Рисунок 1 - Конструкторская размерная цепь А

Выбор и обоснование метода достижения точности замыкающего звена

Обеспечение точности создаваемого узла сводится к достижению требуемой точности замыкающих звеньев размерных цепей, заложенных в его конструкцию, и размерных цепей, возникающих в процессе изготовления выключателя.

Задачу обеспечения требуемой точности выбранного замыкающего звена решим вероятностным методом, наиболее подходящим методом для данных условий.

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается с некоторым, заранее обусловленным риском путём включения в неё составляющих звеньев без выбора, подбора или изменение их значений.

Исходные данные:

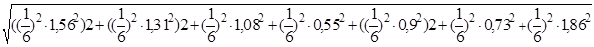

Принимаем, что рассеяние размеров звеньев близко к закону треугольника, т.е. λi ≈ 1/6, и, следовательно λΣ = 1/6. Примем также αi = 0.

Рассчитаем допуски составляющих размеров по способу одной степени точности, принимая Р = 0,27% и коэффициент риска t = 3.

Определяем средний допуск.

ТАср = [ТАΔ] / t

где [ТАΔ] - допуск замыкающего звена, мкм;

λi - коэффициент относительного рассеяния;

i - единица допуска, мкм.

ТАср = 1000/3

= 489 мкм

Единица допуска i равна для размеров А1 = 1,56 мкм; А2 = 1,08 мкм; А3 = 1,31 мкм; А4 = 0,55 мкм; А5 = 0,9 мкм; А6 = 0,73 мкм; А7 = 1,86 мкм; А8 = 1,56 мкм; А9 = 0,9 мкм; А10 = 1,31 мкм.

По [1, с. 441] определяем, что полученное число единиц допуска ТАср = 489, соответствует примерно 14 квалитету.

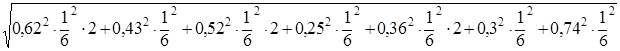

Допуски 14-го квалитета для составляющих размеров равны Т1 = Т8 = 0,62 мм; Т2 = 0,43 мм; Т3 = Т10 = 0,52 мм; Т4 = 0,25 мм; Т5 = Т9 = 0,36 мм; Т6 = 0,3 мм; Т7 = 0,74 мм.

Проверим правильность назначения допусков.

ТАΔ = t

,54 мм

Допуски на составляющие звенья назначены правильно т.к.

[ТАΔ] = 1,0 мм > ТАΔ = 0,54 мм

Составим расчетную таблицу вероятностного метода расчета размерной цепи.

Таблица 1 - Расчетная таблица (вероятностный метод)

| Обозначение звеньев (номинал) | Отклонения, мм | Допуски, мм | Характеристика рассеяния | ||

| ∆S | ∆I | ∆с | λi | ||

| A1 = 47 h14 | -0,62 | -0,31 | 0,62 | 0,17 | |

| A2 = 14 js14 | +0,215 | -0,215 | 0,43 | ||

| A3 = 27 js14 | +0,26 | -0,26 | 0,52 | ||

| A4 = 2 js14 | +0,125 | -0,125 | 0,25 | ||

| A5 = 7 js14 | +0,18 | -0,18 | 0,36 | ||

| A6 = 5 js14 | +0,15 | -0,15 | 0,3 | ||

| A7 = 65 js14 | +0,37 | -0,37 | 0,74 | ||

| A8 = 40 h14 | -0,62 | -0,31 | 0,62 | ||

| A9 = 7 h14 | -0,36 | -0,18 | 0,36 | ||

| A10 = 26 h14 | -0,52 | -0,26 | 0,52 |

Выбор и обоснование организационных форм сборки узла и средств выполнения сборочных операций

На основании программы выпуска и габаритных размеров клапана принимаю стационарную не поточную сборку с одним рабочим местом.

Сборка узла производится на верстаке. Перед сборкой необходимо продуть детали от остатков технической пыли.

Для сборки резьбовых соединений применяются гаечные ключи.

Построение и обоснование схемы сборки

Схема сборки узла представлена на рисунке 2.

Рисунок 2 - Схема сборки выключателя подачи топлива

1.6 Выявление условия автоматической сборки узла

Определим техническую возможность автоматической установки шайбы поз. 9 в седло поз. 3.

Определим техническую возможность автоматической запрессовки.

Исходные данные для расчета.

Диаметр отверстия в шайбе Ø25,5H14(+0,52), диаметр посадочной поверхности седла Ø25h14(-0,52), заходные фаски на кромках отверстия 1×45° и штока 1×45°.

Определим допустимое относительное смещение деталей в первоначальный момент их соединения.

δХн/2 = 0,5Dа + Са tgφа - 0,5dв + Св tgφв

где Dа - наименьший диаметр отверстия шайбы, мм;

dв - наибольший диаметр сопрягаемой поверхности седла, мм;

Са, tgφа, Св, tgφв - высота и угол заходной фаски сопрягаемой поверхности соответственно в отверстии и ступени седла, мм.

δХн/2 = 0,5 · 24,98 + 1,0 tg 45° - 0,5 · 24,48 + 1,0 tg 45° = 0,25 мм

Определим допустимый относительный перекос соединяемых деталей.

γн ≤ γ = arccos (dв / Dа) = arccos (24,48 / 24,98) = 11°30′

γн = arcsin (Св / Dа) = arcsin (1,0 / 24,98) = 2°18′

В качестве технологических баз целесообразно выбрать поверхности с наиболее высокой чистотой и точностью, седло базируем по отверстию во по двойной направляющей базе и торцу (опорная база) на цанговой оправке. Шайба базируется по торцу (установочная база) и наружной цилиндрической поверхности (опорная база).

Точность базирования седла на цанговой оправке δХ1 = 0,01 мм.

Такая точность установки вызывает смещение оси сопрягаемой поверхности.

δХ1/2 = (0,01 / 31) = 0,003 мм

и перекос детали на угол γ1

γ1 = arctg (0,01 / 31) = arctg 0,003 = 10′

Подсчитаем допуски на относительное положение исполнительных поверхностей базирующих устройств для соединяемых деталей, при которых возможно их соединение.

δХ2/2 = (δХн/2 - δХ1/2) = 0,25 - 0,003 = 0,247 мм

γ2 = γн - γ1 = 2°18′ - 10′ = 2°8′

Сдаточные нормы точности с учетом 40% запаса на изнашивание в процессе эксплуатации будут следующими.

δХ2/2 (1 - 0,4) = 0,247 · 0,6 = 0,148 мм

γ2 (1 - 0,4) = 2°8′ · 0,6 = 1°17′

2. Разработка технологического процесса изготовления детали

Изучение служебного назначения детали и критический анализ технических требований и норм точности

Для разработки техпроцесса возьмем деталь поз. 6 втулка МЧ 00.02.00.06.

Служебное назначение данной детали заключается в соединении между собой штуцера поз. 2 и ответной с ней деталью, а также уплотнении получаемого соединения.

Технические требования на изготовление детали предусматривают только неуказанные предельные отклонения на размеры по 14 квалитету, что вполне удовлетворяет ее служебному назначению.

Выбор вида и формы организации производственного процесса

Исходя из типа производства (мелкосерийный) и габаритов детали, выявляю вид организации процесса изготовления детали: вид организации производственного процесса - непоточный, а форма организации производственного процесса - групповая по общности служебного назначения. При данной форме производственного процесса создают отдельные участки станков. Во главе каждого участка стоит мастер.

Анализ технологичности детали

Качественная оценка технологичности детали.

Деталь относится к деталям типа «тела вращения». Центральное отверстие детали имеет простую форму, что не требует применения специальных станков.

Все обрабатываемые поверхности детали доступны для обработки и не требуют применения специального инструмента.

Конструкция детали позволяет применять высокопроизводительное оборудование при механической обработке, а также применять рациональные методы получения заготовки.

Для количественной оценки технологичности детали рассчитаем вспомогательные коэффициенты технологичности: точности обработки Ктч и шероховатости поверхностей Кш.

Ктч = 1 - 1 / Аср,

где Аср - средний квалитет обработки

Ктч = 1 - 1 / 12 = 0,92

Аср = SAni / Sni,

где Ani - квалитет i -ой поверхности;- число поверхностей с квалитетом Ani.р = (7 + 12 + 14 · 3) / 5 = 12,4

Принимаем Аср = 12 квалитету.

Составим таблицу распределения квалитетов по поверхностям детали в порядки их уменьшения, от наиболее точного к менее точному.

Таблица 2 - Распределение квалитетов

| Квалитет обработки | |||

| Число поверхностей |

Средний квалитет соответствует чистовой обработке поверхностей детали.

Коэффициент точности соответствует обработке детали на станке нормальной точности.

Кш = 1 - 1 / Бср

где Бср - среднее числовое значение параметра шероховатости, мкм.

ш = 1 - 1 / 6,3 = 0,84

Бср = SБni / Sni,

где Бni - шероховатость i-ой поверхности, мкм.

Бср = (3,2 + 6,3 · 2 + 12,5 · 2) / 5 = 8,2 мкм

Принимаем ближайшее по разряду Бср = 6,3 мкм.

Составим для облегчения расчета таблицу распределения шероховатости.

Таблица 3 - Распределение шероховатости

| Шероховатость Ra, мкм | 3,2 | 6,3 | 12,5 |

| Число поверхностей |

Среднее значение шероховатости показывает, что деталь, может быть получена чистовой обработкой.

Вывод: значения шероховатости и точности обработки соответствуют друг другу, а коэффициенты точности и шероховатости близки к единице. По результатам качественной и количественной оценки деталь можно считать технологичной.

Обоснование выбора полуфабриката или технологического процесса получения заготовки

Рассмотрим два варианта заготовки для данной детали: поковка на ГКМ и сортовой круглый прокат.

Окончательный выбор вида заготовки осуществим соответствующими расчетами.

Вариант 1 - поковка.

Расчет поковки выполним по ГОСТ 7505 - 89.

Найдем предварительную массу поковки.

Gп = Gд · Kp

где Gд. - масса детали, кг;

Кр. - расчетный коэффициент, Кр = 1,5.

Gп = 0,1 · 1,5 = 0,15 кг.

Класс точности - Т3.

Группа стали - M2.

Степень сложности поковки определяем по формуле

С = Gп. / Gф,

где Gп. - расчетная масса поковки, кг;

Gф. - расчетная масса описывающей фигуры, кг.

С = 0,15 / 0,23 = 0,65

Степень сложности поковки С1.

Конфигурация разъема штампа в соответствии с профилем детали плоская (П).

Исходный индекс заготовки - 6.

Определяем основные припуски исходя из размера, поверхности и ее шероховатости (на сторону), мм:

диаметр 37, шероховатость 12,5 мкм - 0,7;

диаметр 24, шероховатость 3,2 мкм - 0,9;

толщина 27, шероховатость 12,5 мкм - 0,8.

Примем дополнительный припуск, учитывающий отклонение от плоскостности и прямолинейности - 0,2 мм.

Рассчитаем размеры поковки, мм:

диаметр 37 + (0,7 + 0,2) 2 = 38,8, принимаем 39 мм;

диаметр 24 - (0,9 + 0,2) 2 = 21,8, принимаем 22;

толщина 27 + (0,8 + 0,2) 2 = 29.

Выберем предельно допустимые отклонения размеров, мм

Æ39 (+0,5; -0,2);

Æ22 (+0,5; -0,2);

толщина 27 (+0,5; -0,2).

Радиусы закруглений наружных углов 1,6 мм.

Gз.пок. = Vr / 1000,

Gз.пок. = 22 · 7,85 / 1000 = 0,17 кг.

Найдем коэффициент использования материала.

Ким = Gд./Gз.пок.

Ким = 0,1 / 0,17 = 0,59

Рассчитаем стоимость поковки См.пок = 35 р., Сотх = 500 р.

Сз.пок. = См.пок Gз.пок. - (Gз.пок. - Gд.) (Cотх/1000),

где См.пок - стоимость 1 кг материала, р.;

Сотх - стоимость 1 тонны отходов материала, р.

Сз.лист. = 35 · 0,17 - (0,17 - 0,1) (500 / 1000) = 5,92 р.

Вариант 2 - сортовой круглый прокат.

Согласно точности и шероховатости поверхностей детали определяем промежуточные припуски на поверхность наибольшего диаметра Ø37 мм. Поверхность имеет шероховатость Rа12,5, следовательно, ее обработка должна иметь черновую стадию обработки.

Припуск на диаметр 2z на черновой обработке 2,5 мм.

Определим диаметр заготовки Дz

ДЗ = Дн + 2Z

где Дн - номинальный диаметр детали, мм.

ДЗ = 37 + 2,5 = 39,5 мм.

Выберем диаметр проката обычной точности по ГОСТ 2590 - 88. Принимаем круг Æ40 мм.

Круг 40-В ГОСТ 2590-88 / 45 ГОСТ 1050-88.

Определим длину заготовки

LЗ = Lд + 2Z,

где Lд - длина детали, мм;

Z - припуск на подрезку торцов, мм.

LЗ = 27 + 2 · 2 = 31 мм

Отклонения для диаметра 40 мм составляют +0,4; -0,7 мм.

Определим коэффициент использования материала.

Ким = 0,1 / 0,3 = 0,33

Сз.круг. = 17 · 0,3 - (0,3 - 0,1) (500 / 1000) = 5,0 р.

Вывод: приведенные выше расчеты показывают, что поковка экономичнее по объему использования металла, но дороже по себестоимости, чем прокат круглого сечения, а т.к. годовая программа невелика, то целесообразнее выбрать в качестве заготовки прокат.

Эскиз выбранной заготовки представлен на рисунке 4.

Рисунок 3 - Эскиз заготовки

Обоснование выбора технологических баз

Операция 005 Токарная с ЧПУ

Данная теоретическая схема базирования может быть реализована в трехкулачковом самоцентрирующимся патроне. Линейные размеры получаются от технологической базы, следовательно, погрешность базирования равна нулю.

Операция 010 Токарная с ЧПУ

Данная теоретическая схема базирования может быть реализована в трехкулачковом самоцентрирующимся патроне. Линейные размеры получаются от технологической базы, следовательно, погрешность базирования равна нулю.

Операция 015 Токарная с ЧПУ

Данная теоретическая схема базирования может быть реализована в трехкулачковом самоцентрирующимся патроне. На данной операции не происходит изменения линейных размеров, следовательно, погрешность базирования равна нулю.

Операция 020 Горизонтально-фрезерная

Данная теоретическая схема базирования реализуется на резьбовой консольной оправке с базированием по резьбе. Погрешность базирования равна нулю.

Выбор способов и обоснование количества переходов по обработке поверхностей заготовки

Таблица 4 - Методы механической обработки поверхностей детали

| Поверхность | Технологические переходы | Квалитет | Шероховатость, мкм |

| Ø37 | Точение черновое | Rа12,5 | |

| М28 | Сверление Растачивание черновое Нарезание резьбы | 14 13 7 | Rа12,5 Ra6,3 Rа3,2 |

| Лыски 32 | Фрезерование | Rа6,3 | |

| Точение черновое Точение чистовое | 14 12 | Rа12,5 Ra6,3 | |

| Точение черновое | Rа12,5 |

Расчет припусков, межоперационных размеров и допусков

Для расчета промежуточных припусков аналитическим методом выберем наиболее точную поверхность детали торец 27h12(-0,21), шероховатость поверхности Ra6,3.

Технологические переходы обработки поверхности:

точение черновое;

точение чистовое.

Определяем значение величин определяющих качество поверхности для:

заготовки (отрезание) Rz + Т = 200 мкм;

точения чернового Rz = 50 мкм; Т = 50 мкм;

точения чистового Rz = 32 мкм; Т = 30 мкм.

Найдем величину пространственного отклонения

rз = l

где Δк - удельная кривизна, мкм/мм;

l - длина заготовки, мм.

rз = 28  = 0,028 мм.

= 0,028 мм.

Определим, величину остаточного пространственного отклонения применяя коэффициент уточнения Ку равный 0,05 для чернового точения.

r1 = 28 · 0,06 = 2 мкм

Рассчитаем минимальный припуск

2Zmin = 2 (Rzi-1 + Тi-1 + ri-1),

На черновое точение

Zmin1 = 2 (200 + 28) = 456 мкм

На чистовое точение

Zmin2 = 2 (50 + 50 + 2) = 204 мкм

В последнюю графу «расчетный размер» записываем чертежный размер, а остальное рассчитываем, начиная с конечного перехода

dр3 = 26,79 + 0,204 = 26,994 мм;

dр2 = 26,994 + 0,456 = 27,45 мм

Записываем в графу «наименьший предельный размер» значения расчетного размера.

Рассчитываем наибольший предельный размер

dmax3 = 26,79 + 0,21 = 27 мм;

dmax2 = 26,99 + 0,52 = 27,51 мм;

dmax1 = 27,45 + 0,84 = 28,29 мм

Определим максимальный предельный припуск

Zпрmax2 = 27,51 - 27 = 0,51 мм = 510 мкм;

Zпрmax1 = 28,29 - 27,51 = 0,78 мм = 780 мкм

Определим минимальный предельный припуск

Zпрmin2 = 26,99 - 26,79 = 0,2 мм = 200 мкм;

Zпрmin1 = 27,45 - 26,99 = 0,46 мм = 460 мкм

Проверим правильность произведенных расчетов

Zпрmax - 2Zпрmin = d з - d д,

780 - 460 = 840 - 520

= 320

- 200 = 520 - 210

= 310

Расчет произведен правильно.

Построим таблицу расчета припусков и схему расположения полей допусков и припусков (см. таблицу 5)

Таблица 5 - Расчет припусков

| Технологические переходы обработки 27h12(-0,21) | Элементы припуска, мкм | Расчетный припуск, 2Zmin, мкм | Расчетный размер dр, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припуска, мкм | ||||

| Rz | Т | r | dmin | dmax | 2Zпрmin | 2Zпрmах | ||||

| Заготовка Точение: черновое чистовое | 28 2 - | - 456 204 | 27,45 26,994 26,79 | 840 520 210 | 27,45 26,99 26,79 | 28,29 27,51 27 | - 460 200 | - 780 510 | ||

| 50 32 | 50 30 |

Выбор технологического оборудования для изготовления детали

Технологическое оборудование выбираем в зависимости от габаритов детали, ее точности и выбранных технологических схем базирования.

Токарный с ЧПУ 16Б16Т1:

наибольший диаметр обрабатываемой заготовки - 125 мм;

наибольшая длина обрабатываемой заготовки - 750 мм;

частота вращения шпинделя 40 -2000 об/мин;

продольная подача - 2 - 1200 мм/мин;

поперечная подача - 1 - 1200 мм/мин;

конус отверстия пиноли - Морзе 5;

мощность электродвигателя главного привода - 4,2 кВт;

устройство ЧПУ - НЦ-31.

Горизонтально-фрезерный 6Р82Г:

размеры рабочей поверхности стола - 320´1250 мм;

наибольшее перемещение стола:

продольное - 800 мм;

поперечное - 250 мм;

расстояние от оси горизонтального шпинделя до рабочей поверхности стола - 30-450 мм;

частота вращения шпинделя - 31,5 - 1600 об/мин;

- мощность электродвигателя - 7,5 кВт.

Сведения о применяемой оснастке, режущем и измерительном инструменте будут представлены на листе 2 графической части курсового проекта.

сборка заготовка припуск межоперационный

Список использованных источников

1. «Справочник технолога машиностроителя» В 2 т. Т.2. /Под ред. А. Г. Косиловой и Р. К. Мещерякова. - М.: Машиностроение, 1986. - 496 с.

. «Курсовое проектирование по технологии машиностроения» /Под общ. ред. А. Ф. Горбацевича. - Минск: Вышэйшая школа, 1975. - 287 с.

3. «Обработка металлов резанием. Справочник технолога» /Под общ. ред. А. А. Панова. - М.: Машиностроение, 1988. - 736 с.

. «Основы технологии машиностроения» Учебник для машиностроительных вузов / И. М. Колесов - М.: Машиностроение, 1997. - 592 с.