Сущность сварки

Сварка это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании. Неразъемные соединения, выполненные с помощью сварки, называются сварными соединениями. С использованием сварки соединяют преимущественно детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов (керамики, пластмассы) или сочетаний металлов, керамики и пластмассы. Основой монолитного сварного соединения является образование связей между атомами соединяемых деталей. Монолитное соединение формируется при сближении поверхностей на расстояние, соизмеримое с параметрами кристаллической решетки (порядка долей нанометра). Однако в реальных условиях для получения сварного соединения недостаточно простого соприкосновения поверхностей соединяемых деталей. Основная трудность при создании монолитных соединений связана с тем, что свариваемые поверхности имеют микронеровности и загрязнения. При совмещении таких поверхностей контакт возможен лишь в отдельных точках, тогда как для качественного соединения изделий необходимо обеспечить контакт большей части стыкуемых поверхностей.Кроме того, межатомные связи устанавливаются только в том случ,,ае, когда атомы соединяемых деталей получают некоторую дополнительную энергию, необходимую для преодоления существующего между ними энергетического барьера. Эта энергия называется энергией активации. При сварке ее вводят в зону соединения извне путем нагрева (термическая активация) или путем пластического деформирования (механическая активация). Сближение свариваемых частей и введение энергии активации в зону сварки – необходимые условия для образования неразъемных соединений при сварке.По виду энергии активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки:

сварка плавлением;

сварка давлением

Основные термины и определения:

Сварной шов—участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны.

Сварочная ванна – это часть металла сварного шва, находящаяся при сварке в жидком состоянии.

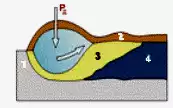

1. Основной металл;

2. Шлак;

3. Жидкий металл шва;

Затвердевший металл шва (сварной шов).

Углубление, образующееся в шве по окончании процесса сварки, называют кратером.

При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом.

Сплав, образованный переплавленным основным или переплавленным основным и наплавленным металлами, называют металлом шва.

Слой сварного шва – это часть металла шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения шва.

Валик представляет собой металл шва, наплавленный или переплавленный за один проход.

Введение

Явление электрического дугового разряда впервые было открыто в 1802 г. русским ученым, профессором Петербургской медико-хирургической академии В. В. Петровым. В своих трудах он не только описал явление электрической дуги, но и предсказал возможность использования теплоты, выделяемой дугой, для плавления металлов. Однако в то время это открытие не нашло практического применения из-за низкого уровня развития техники. Только спустя 80 лет, в 1882 г. талантливый русский изобретатель Н. Н. Бенардос разработал и предложил практический способ использования электрической дуги для сварки металлов. По этому способу сварка производилась электрической дугой, возбуждаемой между угольным электродом и изделием. Несколько позже, в 1888 г. русский инженер-изобретатель Н. Г. Славянов разработал способ сварки с помощью металлического электрода. Н. Н. Бенардос и Н. Г. Славянов разработали также основные положения и других методов сварки: с несколькими электродами, в защитных газах, контактной сварки. Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. С 1940 г. этот способ стал внедряться в промышленность и строительство. В этом большая заслуга Института электросварки им. Е. О. Патона в котором были разработаны теория автоматической сварки, флюсы и автоматы для сварочных работ. Работа по широкому внедрению автоматической сварки в народное хозяйство продолжается и в настоящее время; институт имеет тесную связь с отраслями, в которых применяются сварочные работы. Сварка заняла важное место в различных отраслях промышленности и строительства благодаря своим преимуществам перед другими способами производства изделий, например, клепкой, литьем, ковкой и др. Важным преимуществом сварки является возможность при производстве изделия выбирать его наиболее рациональную конструкцию и форму. Сварка позволяет экономно использовать металлы и значительно уменьшить отходы производства. Например, при замене клепаных конструкций сварными экономия материалов в среднем составляет 15...20%, а при замене литых — около 50%. Трудоемкость сварочных работ меньше, чем при клепке и литье. Исключаются такие работы, как разметка, Сверловка отверстий, сложная формовка и др. Особенно ощутимо снижение трудоемкости при изготовлении крупногабаритных изделий: при замене литых корпусов и станин сварно-литыми, а штампованных изделий сложной формы — штампо-сварными, что, в свою очередь, снижает их себестоимость. Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции хорошо работают при знакопеременных и динамических нагрузках, при высоких температурах и давлениях. Особо следует подчеркнуть, что условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье. Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого. Для осуществления сварки необходимо сблизить кромки соединяемых частей и создать условия, необходимые для того, чтобы между ними начали действовать межатомные связи. Существуют свыше 60 видов сварки, которые классифицируют по основным физическим, техническим и технологическим признакам. По физическим признакам в зависимости от формы используемой энергии предусматривается три класса сварки: термический, термомеханический и механический. Термический класс включает виды сварки с использованием тепловой энергии (дуговая, электрошлаковая, электроннолучевая, плазменная, газовая и др.). Термомеханический класс объединяет виды сварки, при которых используются давление и тепловая энергия (контактная, диффузионная и различные прессовые виды). Механический класс включает виды сварки с использованием механической энергии и давления (сварка холодная, взрывом, ультразвуковая, трением и др.). Технические признаки различных видов сварки следующие: по способу защиты металла в зоне сварки (в воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, в пене, с комбинированной защитой); по непрерывности процесса (непрерывные, прерывистые); по степени механизации (ручные, механизированные, автоматизированные, автоматические); по типу защитного газа (в активных газах, в инертных газах и их смесях) и по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

Техника выполнения швов

Зажигание дуги. Существует способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5—1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Подготовка материала к сварке

Подготовка металла под сварку – это один из основных этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов. В процессе подготовки металл необходимо очистить от красок, масел, влаги, загрязнений и окалины в зоне соединения.Перечисленные элементы не дадут металлам смешаться в сварочной ванне и кристаллизоваться в прочное соединение. Дополнительное требование по очистке предъявляется к высоколегированным сталям: их необходимо начистить до блеска на протяжении 2-3 см от будущего шва. Удалять загрязнение следует полностью со всей детали, чтобы при перестановке грязь не попала в зону шва. Все очистительные работы проводятся специальными инструментами сварщика. Например, газовой горелкой можно продуть детали сжатым воздухом, и прожечь участки разделки шва. Вариант прекрасно подходит для металла имеющего толщину более 10 мм. Очищенные элементы фиксируются в нужном положении, под определенным углом. Размещение проводится в зависимости от решаемых задач. Необходимо выдержать расстояние между поверхностями соединяемых изделий. Это будет способствовать образованию качественного шва. Важным моментом подготовки металла к сварке является сборка деталей. Точность положения изделий влияет на качество сварки. Все элементы сборки фиксируются при помощи специальных крепежей (прихваток), которые постепенно убираются. Сборка элементов трубопровода предполагает применение нескольких длинных прихваток.

Подготовку кромок под сварку выполняют на механических станках- токарных (обработка торцов труб), фразерных строгальных-обработка листои и т д а также приминением термической реки. Листы, трубы, изготовленные из углеродистых стале, обрабатываются газокислородной резкой В качетсве горючих газов могут служить ацетилен, проман, коксовый газ и т д.

Цветные металлы, а также нержавеющие стали обрабатываются плазменной резкой, Перед сваркой особено ответственых конструкций торцы труб или листов после газокислородной резки.

Выбор режима сварки

Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры — это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры — состав и толщина покрытия электрода, положение электрода и положение изделия. Увеличение сварочного тока вызывает увелечение скорости грубины проплавления.Увеличение тока вызывает так же (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящийся на единницу длины шва) и частично изменением давления, оказываемого столбой дуги на поверхность сварочнной ванны.

Сварочный топк выбираеемой изходя из это формулы 1св=k*d- диаметр

Электрода, где к 35-45А\мм Выбираемой к=40А\мм тогда 1 св 40 d

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится. Сила тока в основном зависит от диаметра электрода, а так же от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность.

Род тока при сварки-может быть постоянным или переменным полярность на постояннном токе может быть прямой (минус от источника на электород) или обратоной (минус от источника присоеденение к делати).

При дуговой сварке постоянным током основным приимуществой является стабильность процесса недастаткойм _ услжнение оборудование для сварки и необходимостью применение сварочных выпрямителей.

При сварке переменным током отрицательным фактором является время, затрачиваемой на переход с пряомй полярность ю обратную. В определенных случаях при переходе через ноль возникаю проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

При сварке данного узла были выбраны следующие параметры:

Диаметр Электрода - 3мм сила тока -120А

Постоянный ток обратной полярности