Производительность и экономическая эффективность станков

Надежность станков и ее показатели. Способы повышения надежности

Гибкость и степень автоматизации станочного оборудования

Точность станков. Виды погрешностей и методы их уменьшения.

Процесс проектирования станка, его этапы

Техническое предложение является первым этапом проектирования станочного оборудования. На базе исходных данных предпроектной проработки в техническом предложении обосновывают и уточняют технические характеристики: диапазоны скоростей главного привода, привода подач и вспомогательных перемещений. Выбирают двигатели для всех кинематических цепей и обосновывают рациональную мощность приводных двигателей.

Эскизный проект является развитием технического предложения и содержит предварительную конструктивную разработку всех основных узлов. Принятие решений обосновывают расчетами, оптимизацией важнейших параметров с учетом технологичности конструкции и достижимой степени унификации.

Технический проект включает окончательную конструктивную проработку всех схем станка, его общие виды и все узловые чертежи с указанием технических условий на изготовление и сборку. На этом этапе осуществляют все виды уточненных расчетов и окончательно определяют эффективность станка или набора станочного оборудования.

Разработка рабочей документации является завершающим этапом проектирования. На основе технического проекта оформляют

рабочие чертежи на все оригинальные детали станка с простановкой размеров и техническими условиями на изготовление. Составляют перечень комплектующих изделий (покупных) деталей и спецификацию оригинальных деталей.

Назначение и структура привода главного движения. Ряды частот вращения шпинделя при ступенчатом регулировании скорости. Диапазон регулирования привода.

Привод главного движения сообщает инструменту и заготовке необходимые скорости и передаёт силы требуемые для осуществления технологического процесса.

Принципы построения геометрического ряда частот вращения. Знаменатели ряда частот, их стандартные значения, область применения.

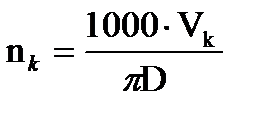

В координатах v и D геометрический ряд с частотами

где г — число ступеней скорости, а ф = const — знаменатель ряда частот вращения, представляется в виде совокупности прямых линий,  проходящих через начало координат.

проходящих через начало координат.

Следовательно, при обработке заготовки размером D0 может возникнуть потеря экономически выгодной скорости  , которая будет наибольшей, если выбранная скорость

, которая будет наибольшей, если выбранная скорость  не может быть превышена исходя из условий резания (например, по условию обеспечения требуемой стойкости инструмента). При этом

не может быть превышена исходя из условий резания (например, по условию обеспечения требуемой стойкости инструмента). При этом  а наибольшая относительная потеря скорости и пропорциональная ей потеря производительности

а наибольшая относительная потеря скорости и пропорциональная ей потеря производительности

Для геометрического ряда частот вращения число ступеней г скорости может быть определено из соотношения

Отсюда

Вычисленную по этой формуле величину z округляют до целого, не всегда ближайшего числа, что приводит к некоторому изменению действительного диапазона регулирования Rn. Геометрический ряд частот вращения шпинделя обладает и структурными преимуществами. Ступенчатое регулирование целесообразно осуществлять последовательно включенными группами зубчатых передач в виде двойных и тройных блоков; при этом из закономерных рядов частот вращения шпинделя можно осуществить только геометрический ряд.

В станкостроении все значения знаменателя ф, как и сами ряды частот вращения, стандартизованы. Пои установлении значений ф, которые лежат в пределах 1 < >  2, учитывали стандартные десятичные ряды предпочтительных чисел, т. е.

2, учитывали стандартные десятичные ряды предпочтительных чисел, т. е.  , где Е1 — целое число членов ряда в десятичном интервале, равное 40, 20, 10, 5, 4 Кроме того для возможности применения двухскоростных электродвигателей с отношением синхронных частот вращения равным 2 необходимо выдерживать принцип удвоения частот в ряду т.е.

, где Е1 — целое число членов ряда в десятичном интервале, равное 40, 20, 10, 5, 4 Кроме того для возможности применения двухскоростных электродвигателей с отношением синхронных частот вращения равным 2 необходимо выдерживать принцип удвоения частот в ряду т.е.  где Е2 — целое число. Тогда, если

где Е2 — целое число. Тогда, если

в ряду частот есть член пх, то будет также член пу = 2пх = пх  ; т. е. Е2 — число членов ряда в двоичном интервале.

; т. е. Е2 — число членов ряда в двоичном интервале.

Малые значения знаменателя ряда приводят к существенному усложнению привода, что экономически оправдывает применение систем бесступенчатого регулирования, поэтому  = 1,06 в станках практически не применяют; =

= 1,06 в станках практически не применяют; =  1,12 применяют преимущественно в станках с числовым управлением и в тяжелых станках, где требуется более точная настройка на заданный режим. Наиббльшее распро-странение получили значения

1,12 применяют преимущественно в станках с числовым управлением и в тяжелых станках, где требуется более точная настройка на заданный режим. Наиббльшее распро-странение получили значения  = 1,25 и

= 1,25 и  = 1,4;

= 1,4;  = 1,58 и

= 1,58 и  = = 1,8 применяют в специализированных станках, где велико вспомогательное время и поэтому точное установление скорости не обязательно;

= = 1,8 применяют в специализированных станках, где велико вспомогательное время и поэтому точное установление скорости не обязательно;  2 практически не применяют, так как потеря производительности в этом случае достигает 50 %.

2 практически не применяют, так как потеря производительности в этом случае достигает 50 %.