I. Расширение областей применения электропривода

Это направление развития ЭП обусловлено:

- появлением новых технологий, которые стали позволять решать такие задачи, которые были неподвластны ранее.

В нанотехнологиях используют маломощные высокоточные автоматы, где исполнительным элементом является маломощный электропривод [9].

- тенденцией повышения уровня удовлетворения потребностей общества и каждого отдельного человека (закономерность развития ЭМС).

Все больше задач возлагается на электропривод в бытовой технике. Расширяется список задач, выполняемых маломощным электроприводом на борту автомобиля, летательных аппаратов и других сложных изделиях.

- появлением новых областей и новых потребностей.

Всеобщая информатизация потребовала использования большого количества электроприводов малой мощности в компьютерной технике, технике связи и передачи информации.

По самой скромной оценке, на одного жителя Земли в ближайшее время будет приходиться более 10 электродвигателей [10].

II. Совершенствование электроприводов с целью повышения производительности, надежности, точности, экономичности; снижения массы и габаритов [1].

1. Переход от нерегулируемого привода к регулируемому

Актуальность.

Одним из основных направлений технической политики во всех развитых странах мира в последние 15-20 лет стала задача энергосбережения, включающая в себя задачу рационализации использования энергии [12].

Под энергосбережением в первую очередь понимается снижение невынужденных потерь энергии. Считается, что в среднем по миру за счет экономии можно сберечь до 30% энергии, в России – еще больше - 40%. То есть получать то же самое, но с меньшими затратами энергии. Экономия энергии за счет повышения эффективности ее использования рассматривается в мировой практике как основное направление развития современной энергетики [12].

В развитых странах электроэнергия составляет около 20% от всего расхода энергии [12].

По статистике, более 65% производимой электроэнергии потребляется электроприводами [4], (в [12] - более 60%). И именно на электроприводы обращено внимание тех, кто решает задачи энергосбережения [12].

Главным направлением энергосбережения в электроприводе является переход от нерегулируемого электропривода к регулируемому электроприводу. Экспертные оценки показывают, что регулируемый электропривод экономически эффективен в 25-50% всех технологических установок, а используется сейчас лишь в 10% [12].

Мощные электроприводы (экономия в которых дает ощутимый эффект) можно разделить на две большие группы.

Первая группа электроприводов (не более 10% от общего числа) используется в сложных агрегатах, обслуживающих технологические процессы, неосуществимые нерегулируемым приводом. То есть регулируемый привод использовался здесь изначально, поскольку качественная работа агрегатов без этого была невозможна [12].

Вторая группа электроприводов используется в простых агрегатах. Около 80% от общего числа электроприводов служат для привода насосов, вентиляторов и компрессоров. Подавляющее большинство таких приводов (около 95%) нерегулируемые. А обслуживаемые ими процессы, как правило, нуждаются в управлении какими-либо технологическими координатами: скоростью, давлением, расходом, температурой и т.д. Это управление, если и производится, то неэффективно, с большими потерями энергии. При этом снижается производительность, надежность и качество продукта. Именно в этой группе содержится громадный резерв энерго- и ресурсосбережения [12].

Характерный пример – нерегулируемый короткозамкнутый асинхронный двигатель, используемый в составе привода насосов холодного и горячего водоснабжения в центральных тепловых станциях. В большинстве случаев он создает избыточный, не требуемый в данный момент напор, то есть подводит к гидравлической системе лишнюю, бесполезную мощность, расходуя при этом лишнюю электроэнергию. Кроме того, избыточный напор приводит за счет возрастания утечек к большим потерям воды (7-9% на каждую лишнюю атмосферу), гидравлическим ударам при пуске системы, разрывам труб, лишнему шуму и т.д. [12].

Распространенным методом регулирования производительности насосов и вентиляторов является уничтожение избыточной мощности расхода посредством клапанов и заслонок. Экономическая эффективность подобных решений крайне неудовлетворительна [16].

Управление работой электродвигателей насосов холодного и горячего водоснабжения в центральных тепловых пунктах позволяет экономить до 30 % электроэнергии, 15 % воды, уменьшить износ оборудования, увеличить ресурс работы системы в целом [3].

Аналогичные последствия можно выявить и в других процессах. Один из наиболее действенных путей обеспечения экономии энергии в таких случаях - регулирование производительности вентиляторов, насосов или компрессоров путем изменения скорости вращения электродвигателей, приводящих механизмы в движение [4].

Замена нерегулируемого электропривода на регулируемый связана с капитальными затратами. Но цена электроэнергии, потребляемой ежегодно средним двигателем в промышленности, в 5 раз превосходит цену двигателя. Очевидно, что с учетом срока службы двигателя (10-20 лет), эта замена экономически многократно себя оправдает [12].

Регулирование скорости вращения (производительности)

Для большинства массовых применений приводов (насосы, вентиляторы, конвейеры, компрессоры и т.д.) требуется относительно небольшой диапазон регулирования скорости (до 1:10, 1:20) и относительно низкое быстродействие.

Наиболее простой, экономичный и распространенный способ регулирования частоты вращения электродвигателя, обеспечивающий выполнение этих задач - применение преобразователя частоты. При этом целесообразно использовать классические структуры скалярного (частотного) управления [2].

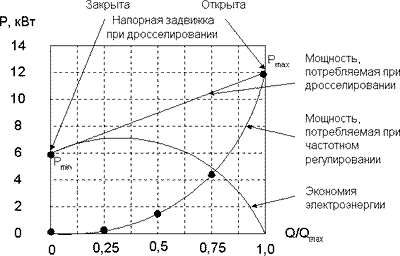

Рис.1. Экономия при использовании частотно-регулируемого АД, приводящего в движение насос, в сравнении с дросселированием (использованием заслонок и регулирующих клапанов) [17].

При дросселировании энергия потока вещества, сдерживаемого задвижкой или клапаном, просто теряется, не совершая никакой полезной работы. Применение преобразователя частоты в составе насосного агрегата или вентилятора позволяет просто задать необходимое давление или расход, что обеспечит не только экономию электроэнергии, но и снижение потерь транспортируемого вещества [17].

Там, где требуется обеспечение широкого диапазона регулирования скорости вращения (до 1:10000) и высокого быстродействия (например, в электроприводах станков, роботов и транспортных средств) применяют более сложные структуры векторного управления. Доля таких приводов составляет сейчас около 5% от общего числа и постоянно растет [2].

Управление при пуске.

В российской промышленности и коммунальном хозяйстве широко применяются асинхронные и синхронные двигатели c напряжением питания 3 - 10 кВ. Регулирование пуска и плавное управление частотой этих двигателей являются важнейшими задачами, способными обеспечить новые технологические возможности, существенное энерго- и ресурсосбережение, снижение эксплуатационных расходов, увеличение срока службы оборудования [4].

В качестве перспективных электромеханических преобразователей, на которых может быть построен регулируемый электропривод, рассматриваются как электродвигатели переменного тока (асинхронные, синхронные), так и вентильные электродвигатели [4].

2. Снижение доли систем привода с коллекторными двигателями постоянного тока.

Это направление развития ЭП обусловлено низкой надежностью механического коллектора и более высокой стоимостью коллекторных двигателей постоянного тока по сравнению с двигателями переменного тока. По прогнозам специалистов в начале XXI века доля приводов постоянного тока сократится до 10% от общего числа приводов [2].

Это осуществится как за счет увеличения доли систем привода с двигателями переменного тока, так и за счет распространения вентильных электродвигателей.

3. Распространение вентильного электропривода, являющегося естественной альтернативой коллекторным приводам постоянного тока.

Этот тип привода наиболее перспективен для станкостроения и робототехники, однако, является самым дорогостоящим [2].

В качестве электрических машин в составе ВД малой мощности преимущественное применение получили синхронные двигатели с возбуждением от постоянных магнитов, в ВД большой мощности - ЭМ с электромагнитным возбуждением - индукторные с ОВ.

4. Приводом ХХI века по прогнозам большинства специалистов станет вентильный электропривод на базе индукторных машин – вентильный индукторный привод.

Процитированное мнение, на мой взгляд, чересчур эмоциональное.

Отмечаю, что термином вентильный индукторный двигатель могут называться ВД на базе двух типов машин: синхронно-реактивной машины и индукторной машины с обмоткой возбуждения.

5. Широкое применение новых полупроводниковых преобразователей для питания двигателей постоянного и переменного тока [1].

6. Применение электроприводов с микропроцессорным управлением, развитым интеллектуальным интерфейсом и мощным программным обеспечением [1].

Основные затраты при разработке систем управления приводами приходятся не на создание аппаратной части контроллера, а на разработку алгоритмического и программного обеспечения. Поэтому роль специалистов в области теории электропривода существенно возрастает.

7. Отказ от датчиков механических переменных и переход к системам бездатчикового управления.

Для оценки механических координат привода (положения, скорости, ускорения) используются специальные цифровые наблюдатели.

Цифровые наблюдатели предполагают решение в реальном времени системы дифференциальных уравнений, описывающих движение электропривода, и являются основной нагрузкой на процессор, а могут даже потребовать применения отдельного процессора [11].

Реализация систем бездатчикового управления возможна только при высокой производительности центрального процессора, когда система дифференциальных уравнений, описывающих поведение привода, может быть решена в реальном времени [8].

Это позволяет предельно удешевить привод, особенно для массовых применений в бытовой технике (пылесосы, стиральные машины, холодильники, кондиционеры и т.д.).

8. Векторное управление АД и ВД.

В рамках векторного управления в последнее время разработан ряд приводов с прямым цифровым управлением моментом. Отличительной особенностью этих решений является предельно высокое быстродействие контуров тока, реализованных, как правило, на базе цифровых релейных регуляторов или регуляторов, работающих на принципах нечеткой логики (фаззи-логики). Системы прямого цифрового управления моментом ориентированы в первую очередь на транспорт, на использование в кранах, лифтах, робототехнике [2].

9. Повышение единичной мощности электрических машин и электроприводов (относится к крупным машинам).

Вызвано расширяющимися функциями, возрастающими потребностями, появляющимися возможностями, а также то, что если сравнивать две ЭМ половинной мощности и одну ЭМ единичной мощности, то второй вариант будет более выигрышен по стоимости [14].

10. Улучшение удельно-массовых показателей (кВт/кг).

В последние годы осуществляется за счет электронной подсистемы электропривода. Показатели электродвигателя, существенно улучшавшиеся на начальном этапе своего развития, в настоящее время изменяются незначительно.

За период с 1915 по 1982 год масса асинхронных двигателей одинаковой мощности снизилась в среднем в три раза, а машин постоянного тока – в два с половиной раза [15].

11. Создание электромеханических преобразователей не на основе сил электромагнитной индукции, а с использованием электростатических сил, т.е. сил, которые действуют, например, на обкладки заряженного конденсатора.

Это стало возможным благодаря успехам в технологии тонких пленок, т.е. пленок толщиной в несколько микрометров. Возникло новое направление – пленочная электромеханика [5].

Энергоемкость электромеханических двигателей на тонких пленках составляет величину порядка 10 Дж/кг, что на порядок превышает энергоемкость магнитных двигателей (около 1 Дж/кг) и соответствует энергоемкости гидравлических двигателей и двигателей внутреннего сгорания. Таким образом, можно считать, что в скором времени наряду с традиционными электромагнитными двигателями появятся совершенно новые – емкостные двигатели, двигатели мышцы. Для сравнения заметим, что при толщине клеток 0,01 мкм мышцы человека и животных имеют энергоемкость 500 Дж/кг [5].

В настоящее время идеи пленочной электромеханики широко используются при разработке микродвигателей, которые найдут применение в самых различных областях техники, медицине и т. д [6].