Рисунок – 3 – Распределитель модели Q 45

Моноблочный распределитель, количество секций от двух до четырех. Предназначен для использования с трехходовым краном.

Таблица 7 – Техническая характеристика распределителя

| Максимальное рабочее давление в напорной линии | 190 бар |

| Расход | 45 л/мин |

| Диапазон температур рабочей жидкости | –13°С - +60°С |

Гидрораспределители относятся к направляющей гидроаппаратуре и применяются для изменения направления или пуска и остановки потока рабочей жидкости. Они изменяют направление движения выходного звена гидродвигателя.

Число позиций распределителя определяется по числу операций, которые он должен обеспечить. Если, например, требуется обеспечить движение выходного звена гидродвигателя в двух направлениях, то распределитель должен быть двухпозиционным. Кроме того, если требуется обеспечить остановку выходного звена и разгрузку насоса - то он должен быть трехпозиционным.

По типу управления распределители бывают

: - с ручным (ножным) управлением;

- с механическим управлением от кулачка;

- с гидравлическим управлением от вспомогательного распределителя (пилота);

- с электрическим управлением от толкающего электромагнита постоянного или переменного тока;

- с электрогидравлическим управлением;

- с пневматическим управлением;

- с пневмогидравлическим управлением.

Распределители с электрическим управлением применяются в гидроприводах, в которых требуется высокое быстродействие, поскольку время срабатывания у них не превышает 0,01…0,02 сек. так как тяговое усилие и ход электромагнита ограничены, такие распределители обычно имеют условный проход не более 10 мм. Для больших типоразмеров применяется электрогидравлическое управление.

Гидроклапаны относятся к регулирующей гидроаппаратуре и служат для изменения давления, расхода и направления потока рабочей жидкости путем частичного открытия рабочего проходного сечения. Предохранительные клапаны предохраняют систему от давления, превышающего установленное значение. Они действуют лишь при аварийных ситуациях (пропускают масло из напорной линии в сливную) в отличие от переливных клапанов, предназначенных для поддержания заданного давления путем непрерывного слива масла во время работы.

Напорный клапан типа Г54-3 может применяться в случае, когда требуется предохранить систему от чрезмерного давления, а также в качестве переливного. Напорный (предохранительный) клапан регулируется на максимально допустимое давление, а переливной - на рабочее давление. Клапаны выбираются по номинальному расходу и давлению (1; 2,5; 6,3; 10; 20 и 32 МПа).

Делители потока типа КД в обычном исполнении предназначены для деления потока жидкости на две части с целью синхронизации движения исполнительных органов независимо от значения действующих на них нагрузок. Выбор делителей потока производится по расходу на входе в клапан.

Выбор фильтра и места его установки.

| OMT F 200 BN - Сливной фильтр в бак

|

Применение гидрооборудования высокого класса точности предъявляет повышенные требования к очистке гидросистем машин и чистоте рабочих жидкостей. Фильтр может эффективно защищать только тот элемент гидропривода, который установлен непосредственно после него, остальные элементы получают лишь частичную защиту. Поэтому в гидроприводах применяют различные сочетания фильтров, установленных на разных линиях гидросистемы.

Существует три способа установки фильтров в гидросистемах: во всасывающей, напорной или сливной магистралях. Для каждого способа установки промышленностью выпускаются специально предназначенные конструкции фильтров.

Приемные (всасывающие) фильтры, работающие, как правило, в режиме полнопоточной фильтрации, предотвращают попадание в насос сравнительно крупных частиц. Поскольку приемные фильтры ухудшают условия всасывания насосов, перепад давления на фильтроэлементе не должен превышать 0,018 - 0,02 МПа. Предпочтительно использование приемных фильтров типа ФВСМ с указателем загрязненности (тонкость фильтрации 80 мкм), а также фильтры С41-2 - 80.

Сливные фильтры позволяют обеспечить тонкую фильтрацию рабочей жидкости; они компактны, могут встраиваться в баки, однако в ряде случаев создают нежелательное повышение давления подпора в сливной линии. Установка фильтра в сливную линию применяется наиболее часто, так как в этом случае он не испытывает высокого давления, не создает дополнительного сопротивления на входе в насос. Это очень важно с точки зрения предупреждения возникновения в насосе кавитации. Установленный таким образом фильтр задерживает все механические примеси в рабочей жидкости, возвращающейся в бак. В сливных магистралях устанавливают фильтры типа ФС и С42-5.

Напорные фильтры обеспечивают полнопоточную фильтрацию. Их применение целесообразно для защиты высокочувствительных к засорению элементов гидросистемы. Такие фильтры металлоемки, а также сравнительно дороги. В напорных гидролиниях устанавливают фильтры типа ФГМ32, Ф10, фильтры напорные по ГОСТ 16026-80 и ГОСТ 21329-75.

Выбор фильтров необходимо производить по давлению, номинальному расходу рабочей жидкости и тонкости фильтрации.

1.6. Расчет гидробака.

Надежная и эффективная работа гидропривода возможна в условиях оптимального состояния, обеспечивающего постоянство рабочих характеристик. Повышение температуры влечет за собой увеличение объемных потерь, нарушаются условия смазки, повышается износ деталей, в рабочей жидкости активизируются ее окисление и выделение из нее смолистых осадков, ускоряющих облитерацию проходных капиллярных каналов и дроссельных щелей.

Основной причиной нагрева является наличие гидравлических сопротивлений в системах гидропривода. Дополнительной причиной являются объемные и гидромеханические потери, характеризуемые объемным и гидромеханическим КПД.

Потери мощности в гидроприводе, переходящие в тепло

, (35)

, (35)

а при цикличной работе

. (36)

. (36)

Количество тепла  , выделяемое в гидроприводе в единицу времени, эквивалентно теряемой в гидроприводе мощности ΔN

, выделяемое в гидроприводе в единицу времени, эквивалентно теряемой в гидроприводе мощности ΔN

Eпр  ΔN (37)

ΔN (37)

Условие приемлемости теплового режима в системе гидропривода

(38)

(38)

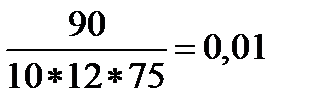

Nдon = 165-75 = 90C

где  - перепад температур между рабочей жидкостью и окружающим воздухом в установившемся режиме;

- перепад температур между рабочей жидкостью и окружающим воздухом в установившемся режиме;

- максимально допустимый перепад температур между рабочей жидкостью и окружающим воздухом;

- максимально допустимый перепад температур между рабочей жидкостью и окружающим воздухом;

- максимально допустимая температура рабочей жидкости (должна соответствовать минимально допустимой вязкости, указанной в технических условиях на выбранный тип насосов и гидромоторов), при выполнении курсовой работы принимается равной 70…75ºС.;

- максимально допустимая температура рабочей жидкости (должна соответствовать минимально допустимой вязкости, указанной в технических условиях на выбранный тип насосов и гидромоторов), при выполнении курсовой работы принимается равной 70…75ºС.;

- максимальная температура окружающего воздуха соответствует верхнему пределу рабочего температурного диапазона, указанного в заданных условиях эксплуатации машины, при выполнении курсовой работы принимается равной 35ºС.

- максимальная температура окружающего воздуха соответствует верхнему пределу рабочего температурного диапазона, указанного в заданных условиях эксплуатации машины, при выполнении курсовой работы принимается равной 35ºС.

Площадь поверхности теплообмена, необходимая для поддержания перепада

; (39)

; (39)

, (40)

, (40)

Sб =  М2

М2

где  - коэффициенты теплопередачи гидробака и труб, Вт/(м2·ºС), для труб

- коэффициенты теплопередачи гидробака и труб, Вт/(м2·ºС), для труб  = 12…16; для гидробака

= 12…16; для гидробака  = 8…12;

= 8…12;

при обдуве гидробака  = 20…25; для гидробака с водяным охлаждением

= 20…25; для гидробака с водяным охлаждением  = 110…175.

= 110…175.

Площадь поверхности теплообмена складывается из поверхности труб  по которой происходит теплообмен с окружающей средой, и поверхности теплоотдачи бака

по которой происходит теплообмен с окружающей средой, и поверхности теплоотдачи бака

. (41)

. (41)

Для определения поверхности труб воспользуемся формулой

, (42)

, (42)

а для теплоотдающей поверхности бака зависимостью

(43)

(43)

Vб =

где  - длина, ширина и глубина масла в приемном гидробаке, соответственно (рисунок 9).

- длина, ширина и глубина масла в приемном гидробаке, соответственно (рисунок 9).

Рисунок – 5 – Габаритные размеры бака гидравлического

Анализ патентных разработок

Гидросистема содержащая предохранительный клапан непрямого действия с управляющей и пружинной полостями, установленный между магистралями нагнетания и слива, дроссель и гидроаккумулятор, рабочая полость которого сообщена с магистралью нагнетания через обратный клапан, а пружинная полость предохранительного клапана сообщена с рабочей полостью гидроаккумулятора и связана с магистралью нагнетания через дроссель, отличающаяся тем, что с целью повышения надёжности, она снабжена делителем потока, вход которого связан с пружинной полостью, один выход сообщен со сливной магистралью, а другой – с рабочей полостью гидроаккумулятора.

Гидросистема работает следующим образом. При постоянном малом давлении в гидросистеме давления в полостях 2, 3 и 8 одинаковы, потоки жидкости через дроссель 6 и делитель 10 потока отсутствуют, основной затвор 15 закрыт, рабочая полость 8 гидроаккумулятора 7 минимальна по объёму.

При повышении давления в гидросистеме (магистрали 4) от нуля до значения, определяемого предварительной настройкой гидроаккумулятора 7, перепад давления на дросселе 6 практически равен нулю, так как поток жидкости

Рисунок 6 – Гидравлическая схема

ГЛАВА 2 ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ РЕМОНТ гидрораспределителя

2.1. Техническая документация на производство монтажа.

Текущий ремонт гидрораспределителей. Гидрораспределитель — это агрегат, предназначенный для пуска, остановки и изменения направления потока рабочей жидкости в двух или более гидролиниях. Основными параметрами гидрораспределителей являются условный проход (номинальный внутренний диаметр входного отверстия), номинальное давление и расход рабочей жидкости.

Гидрораспределители подразделяются на однозолотниковые и многозолотниковые. Многозолотниковые распределители бывают моноблочного исполнения (Р-75, Р-150) и секционные. В секционных гидрораспределителях золотники расположены в индивидуальных секциях, скрепленных стяжными болтами в единый узел. В моноблочном гидрораспределителе золотники расположены в едином корпусе.

При эксплуатации машин в гидрораспределителях могут возникнуть неисправности.

Для предотвращения отказов и поломок в гидрораспределителях необходимо проведение своевременного и точного диагностирования их технического состояния. Диагностирование распределителей проводится при очередном техническом обслуживании машин, а также по заявкам машинистов лесозаготовительных машин.

При проведении диагностирования гидрораспределителей определяются: – размер внутренних перетечек рабочей жидкости; – усилие перемещения золотника при давлении 30% номинального и при номинальном давлении; – перепад давлений на входе и выходе; – качество срабатывания фиксаторов и давление срабатывания клапанов;

температура нагрева корпуса.

Внутренние перетечки рабочей жидкости при диагностировании определяют при температуре жидкости 50±5°С, при этом давление поднимается до номинального и замеряется расход. Если расход рабочей жидкости отличается более чем на 5 л/мин от замеренной подачи насоса, то распределитель подлежит ремонту.

Значение давления в сливной магистрали (от распределителя в бак) не должно превышать 0,05 … 0,1 МПа, в противном случае происходит разрыв нижней крышки распределителя.

Усилие, требуемое для перемещения рукояти гидрораспределителя, определяется динамометром и сравнивается с номинальным значением. Увеличение усилия против номинального свидетельствует о появлении на поверхностях золотника или корпуса различного рода рисок, забоин и деформаций.

Проверку работоспособности секционных гидрораспределителей, устанавливаемых на машине ЛП-19, можно проводить на стенде 132.129, 0784А ВПТИСтройдормаш, распределители типа Р-75, Р-150 проверяют на стенде КИ-4815М производства рижского завода «Старс».

Разборку гидрораспределителей, подлежащих ремонту, начинают со снятия нижней и верхней крышек, затем снимают прокладки и вынимают из корпуса золотник в сборе. После снятия золотника проверяют его группу плотности по метке на проушине и группу отверстия корпуса. Перепускной клапан разбирают в следующем порядке. Сначала вывертывают два болта и снимают упор перепускного клапана. Затем, нажав деревянным или медным стержнем на перепускной клапан, снизу через сливное отверстие вынимают направляющую втулку в сборе и перепускной клапан с пружиной.

Для снятия предохранительного клапана необходимо удалить пломбу, отвернуть колпачок и снять уплотнительную прокладку. Ослабив контргайку, вывернуть регулировочный болт вместе с контргайкой и прокладкой. Из корпуса вынуть пружину предохранительного клапана с направляющей и шариком.

Золотник разбирают в специальном приспособлении. Пружину золотника сжимают прижимом и поворачивают золотник. При отсутствии приспособления для разборки и сборки золотник зажимают за проушину в тисках с медными губками. Из корпуса золотника вывертывают пружину и конусную втулку фиксатора. Осторожно снимают обойму фиксаторов из корпуса золотника, вынимают шарики, а из гильз — бустер.

Корпуса гидрораспределителей с дефектами на рабочих поверхностях глубиной более 0,01 мм зачищают с последующей полировкой. При наличии дефектов глубиной до 0,12 мм корпус растачивают с последующей механической обработкой под заданный размер. Отверстия в корпусах развертывают с применением смазки, после чего их промывают, продувают сжатым воздухом и доводят с помощью притиров до появления равномерной блестящей поверхности с матовым оттенком. Черновая притирка производится пастой зернистостью 20 … 25 мкм, а чистовая — 3 мкм. Частота вращения притира 300 … 500 мин“1, число двойных ходов 50 … 60 в минуту.

Вместо притирки возможно хонингование в две операции — получистовое и чистовое. При получистовом хонинговании применяют бруски типа АСП-60/40.М1.100. Для чистового хонингования оставляют припуск на обработку в пределе 5 … 8 мкм и используют бруски типа АСМ-20/14.М1.100. Отремонтированные корпуса сортируют по размерным группам с интервалом 4 … 10 мкм.

Наружные несквозные трещины на корпусе распределителя можно заделывать эпоксидными замазками (не восстанавливаются корпусы с трещинами по перемычкам окон). Резьбовые отверстия прогоняют метчиком, при срыве резьбы более трех ниток нарезают резьбу следующего размера.

Золотники с неглубокими дефектами шлифуют до их выведения, с более глубокими (свыше 0,12 мм) — заменяют. Рабочие пояски золотников можно ремонтировать в гальванических ваннах, хромированием и осталиванием с последующей шлифовкой, притиркой и разбивкой на размерные группы с интервалом 4 … 10 мкм. Золотниковые пары ремонтируют путем подбора по размерным группам и пригонки с применением дизельного масла.

Износ конусной направляющей перепускного клапана выводят резцом на токарном станке. Для этого на хвостовик клапана надевают разрезную оправку и зажимают в патроне станка, другой конец клапана поджимают центром. Поверхность обрабатывают резцом под углом 45°, затем поверхность конуса шлифуют.

Для ремонта имеющегося гидроцилиндра (узла), для упрощения расчетов нужно придерживаться следующей структуры.

Исходные данные для производимых расчетов необходимо брать на предприятии в соответствии с ремонтируемым гидроцилиндром или его узла.

Таблица 1 – Исходные данные для расчета

| № | Исходные показатели | Ед. изм. | Кол-во и величина Показателя |

| 1. | Нормо-час | Час. | |

| 2. | Процент премии вспомогательным рабочим (слесарь-ремонтник) | % | |

| 3. | Процент дополнительной заработной платы | % | |

| 4. | Отчисления во внебюджетные фонды: - ПФР - ФСС - ФФОМС - Страхование от несчастных случаев и профессиональных заболеваний | % | 2,9 5,1 |

| 5. | Количество кВт нагоревших за час работы | 3,04 | |

| 6. | Цеховые расходы (от основной заработной платы) | % | |

| 7. | Общезаводские расходы (от основной заработной платы) | % | |

| 8. | Внепроизводственные расходы (производственной себестоимости) | % |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |

Таблица 2 – Тарифная ставка[1]

| Разряды оплаты труда | ||||||||

| Тарифные коэффициенты | 1.0 | 1.30 | 1.69 | 1.91 | 2.16 | 2.44 | 2.76 | 3.12 |

Таблица 3 – Калькуляции при расчете расточки корпуса гидрораспределителя.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |

| Статьи калькуляции | Сумма, руб. |

| 1. Материальные затраты | |

| 1.1. Сырье и материалы -Эмульсия -ветошь -резцы | 2500 руб. 20 руб. 600 руб. |

| 1.2. Топливо и энергия на тех.нужды (от основной заработной платы) | 61 руб. |

| Итого материальных затрат | 3181 руб. |

| 2. Трудовые затраты | |

| 2.1. Основная заработная плата производственных рабочих, в том числе: | 880 руб. |

| - нормированная заработная плата | 489 руб. |

| - премия (от нормированной заработной платы) – | 391 руб. |

| 2.2. Дополнительная заработная плата производственных рабочих (от основной заработной платы) | 396 руб. |

| 2.3 Отчисления во внебюджетные фонды (от основной заработной платы) | 308 руб. |

| Итого трудовых затрат | 1585 руб. |

| 3. Цеховые расходы (от основной заработной платы) | 1144 руб. |

| Итого цеховая себестоимость | 5909 руб. |

| 5. Общезаводские расходы (от основной заработной платы) | 572 руб. |

| Итого производственная себестоимость | 6481 руб. |

| 7. Внепроизводственные расходы (от производственной себестоимости) | 194 руб. |

| Итого полная себестоимость | 6675 руб. |

Материальные затраты

1.1 Сырье и материалы

- Эмульсия 5л.; 2500 л. За 2500 руб.

- Ветошь 1,2 кг.; 20 руб.

-Резцы 2 шт.; 300 руб. за 1 шт. 300 *2 = 600 руб.

Электро-фрезерный станок мощностью 10 кВт.

1.2 Топливо и энергия на тех.нужды

Определяем сумму отчислений по следующей формуле:

Т эл= кВт * время работы * коэффициент стоимости, руб. (44)

где, Т эл – топливо и энергия на тех нужды;

%эл/эн – процент отчислений на тех.нужды.

Т эл= 10 * 20 *3,04= 61 руб.

Определяем итого материальные затраты по формуле:

Змат = Смат -Ов + Тэл, (45)

Змат =2500+20+600+61=3181 руб.

где, Змат - материальные затраты;

Смат - сырье и материалы;

Ов - возвратные отходы;

Тэл – топливо и энергия на тех нужды.

Расчет трудовых затрат

2.1 Основная заработная плата производственных рабочих

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |

Для проведения ремонтных работ требуются слесаря-ремонтники и токаря, поэтому

возникает необходимость в расчете рабочей силы, а также в расчете фонда заработной платы, 1 токарь, 1 слесарь-ремонтник.

Определяем ЧТС рабочего токаря IV разряда:

(46)

(46)

где  - часовая тарифная ставка соответствующего разряда, руб.;

- часовая тарифная ставка соответствующего разряда, руб.;

- часовая тарифная ставка I разряда, руб.;

- часовая тарифная ставка I разряда, руб.;

К n - тарифный коэффициент соответствующего разряда.

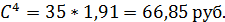

Определяем ЧТС рабочего слесаря-ремонтника VI разряда:

Таблица 4 – Тарифный фонд заработной платы слесарей-ремонтников.

| Специальность | Разряд | Кол-во рабочих по разрядам | Часовая тарифная ставка (руб.) | Фонд рабочего времени (нормо-час.) | Нормированная заработная плата | Премия | Дополнительная заработная плата |

| Слесарь-ремонтник | 59,15 | 354,9 | |||||

| Токарь | 66,85 | 133,7 | |||||

| ИТОГО | 488,6 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |

Тарифный фонд заработной платы слесарей-ремонтников (повременщиков) рассчитывается по формуле:

ЗП норм = ЧТС * Фр.вр. *N (47)

где, ЗП норм - фонд заработной платы;

ЧТС тарифная ставка за час работы;

Фр. вр фонд рабочего времени (час.);

N – количество рабочих.

Фонд заработной платы слесаря - ремонтника

ЗП норм =59,15*6*1=355 руб.

Фонд заработной платы токаря

ЗП норм =66,85*2*1=134 руб.

Размер премии рассчитываем по формуле:

ПР. = ЗП норм * %пр/100% (48)

где, ПР – премия;

ЗП норм – нормированная заработная плата руб.;

%пр - процент премии.

Премия слесаря-ремонтника 3 разряда

ПР. = 355*80%/100%=284 руб.

Премия токаря 4 разряда

ПР. = 134*80%/100%=107 руб.

Размер основной заработной платы рассчитывается по формуле:

З/П осн = ЗП норм + ПР (49)

З/П осн = 488+391 =880 руб.

Размер дополнительной заработной платы рассчитывается по формуле:

З/Пдоп = Зосн * %дп/100% (50)

где, З/Пдоп – дополнительная заработная плата;

Зосн * %дп – основная заработная плата.

Дополнительная заработная плата слесаря – ремонтника

З/Пдоп =(355+284)*45%/100%=288 руб.

Дополнительная заработная плата токаря

З/Пдоп =(134+107)*45%/100%=108 руб.

Дополнительная заработная плата (общая)

З/Пдоп = 288+108=396 руб.

Отчисления во внебюджетные фонды рассчитываются по формуле:

О вбф= Зосн * % Отч, (51)

где, О вбф – отчисления во внебюджетные фонды;

%Отч. – процент отчисления.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |

Определяем итого трудовые затратыпо формуле:

Зтр = З/П осн + ЗПдоп + ОВФ (52)

Зтр = 880+396 +308 =1584 руб.

3. Определяем цеховые расходы по формуле:

(53)

(53)

Итого цеховая себестоимость

С цех = Зтр + Рцех + Змат (54)

где, С цех – Себестоимость цеховая;

Зтр - трудовые затраты;

Рцех – цеховые расходы.

С цех =1584+1144+3181=5909 руб.

4. Определяем общезаводские расходы по формуле:

(55)

(55)

где, Робщ.зав. – общезаводские расходы.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 151024.07.17.ПЗ |