Введение.

Нефть Удмуртии. Историческая справка

Началом истории создания нефтяной отрасли в Удмуртии послужило создание в феврале 1945 года первой геологоразведочной экспедиции. В трудное послевоенное время геологоразведочные работы развёртывались невысокими темпами. Только в 1955 году на территории Удмуртии было открыто Вяткское нефтяное месторождение. Это воодушевило поисковые работы.

В 1958 году начала свою деятельность Удмуртская геофизическая экспедиция, а в 1961 году – трест “Удмуртнефтеразведка” (ныне ОАО “Удмуртгеология”).

Для ускорения ввода в разработку открытых в респулбике промышленных запасов нефти и организации нового нефтедобывающего района страны в 1973 году в городе Ижевске было создано производственное объединение “Удмуртнефть”.

От 100 тысяч тонн нефти, добытых в 1969 году, в год становления нефтяной отрасли Удмуртии, до 9,3 млн тонн в 1982 году – таков темп развития её нефтедобычи. В последние годы из недр извлекается ежегодно 5-6 млн тонн “чёрного золота”.

История добычи “чёрного золота” в республике началась с начала разработки Архангельского месторождения. 4 октября 1969 года была пущена на этом месторождении первая скважина №136, которая вот уже более 30 лет даёт нефть.

Выбор пал на Архангельское месторождение потому, что оно по сравнению с такими крупными месторождениями как Чутырско-Киенгопольское и Мишкинское имело лучшую геологическую характеристику. Оно содержало высококачественную девонскую нефть. А, как известно, фонтанная добыча является менее трудоёмкой при обустройстве и в процессе эксплуатации месторождения, что было очень важно для нового района.

Подходило оно и по другим параметрам, когда решался вопрос транспортировки удмуртской нефти к перерабатывающим заводам. Сначала предлагалось перекачивать добытое сырьё в Пермскую область через Ножовское нефтяное месторождение, затем через г.Сарапул в Башкирию. Но самым приемлимым всё же оставалось строительство нефтепровода в сторону Татарии через г.Набережные Челны на г.Альметьевск. Архангельское месторождение в Татарии находилось ближе остальных месторождений. На выбор трассы в данном направлении повлияло и то, что планировалось пустить её параллельно уже построенному газопроводу от Минибаевского газоперерабатывающего завода в г. Альметьевске до г. Ижевска. Это позволило отказаться от проведения геодезических работ по изысканию трассы магистрального нефтепровода, сэкономить при это и время, и денежные средства. Этим было ускорено начало добычи нефти в Удмуртии.

На территории Удмуртии открыто более 100 нефтяных месторождений с извлекаемыми запасами более 900 млн. тонн. Степень освоения запасов составляет не более 40%. По состоянию на конец 1999 года находилось в разработке 31 нефтяное месторождение, 40 – подготовлены к разработке, 6 – законсервированы и 24 нефтяных месторождения находятся в разведке.

Так, например, ОАО «Удмурнефть» разрабатывает 23 нефтяных месторождения. За время работы это предприятие извлекло из недр более 185 млн. тонн нефти. Остальные запасы на конец 1999 года составляли около 240 млн. тонн нефти.

Технологическая часть.

Подъём газожидкостных смесей по вертикальным трубам.

Приток жидкости к забоям скважин происходит под действием разности между пластовым и забойным давлениями. Если давление столба жидкости, заполняющей скважину до устья, меньше пластового, то скважина будет переливать на поверхность, т. е. будет фонтанировать. В зависимости от режима работы залежи фонтанирование скважины может происходить или за счет энергии гидростатического напора, или за счет энергии расширения газа, растворенного в нефти, или за счет той и другой энергий.

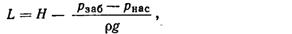

Фонтанирование скважины только под действием гидростатического напора происходит в том случае, когда давление на устье больше давлений насыщения (ру>рнас). При этом весь газ находится в растворенном состоянии в нефти, и забойное давление определяется как давление столба однородной жидкости, заполняющей скважину, по формуле

Pзаб=Hpg+pтр+ру, (1)

где Рзаб — забойное давление, МПа; H — глубина скважины, м; р — плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2; ртp — гидравлические потери давления на трение при движении жидкости, МПа; ру — противодавление на устье, МПа.

Потери давления на трение можно определить по известной формуле Дарси — Вейсбаха

(2)

(2)

где  — коэффициент' гидравлических сопротивлений; d — диаметр подъемных труб, м; v — скорость движения жидкости в подъемных трубах, м/с; L — длина подъемных труб, м.

— коэффициент' гидравлических сопротивлений; d — диаметр подъемных труб, м; v — скорость движения жидкости в подъемных трубах, м/с; L — длина подъемных труб, м.

Численное значение Я определяется в зависимости от шероховатости труб и критерия Рейнольдса:

(4)

(4)

где v — кинематическая вязкость жидкости, м2/с.

Забойное давление определяется из основного уравнения притока жидкости к забою скважины:

(5)

(5)

где Q — дебит скважины, м3/сут; К — коэффициент пропорциональности (продуктивности), м3/(сут-МПа); рпл — пластовое давление, МПа; п — показатель режима фильтрации жидкости в призабойной зоне пласта.

Подставляя значения (2) и (5) в уравнение (1), можно определить давление на устье

(6)

(6)

Если устье фонтанной скважины закрыто, то забойное давление равно пластовому

(7)

(7)

В практике нефтедобывающей промышленности редко встречаются скважииы, в которых подъем жидкости происходит только под действием гидростатического напора. Большинство фонтанных скважин работают одновременно как за счет энергии гидростатического напора, так и энергии расширения газа в нефти. Для таких скважин справедливо неравенство

(8)

(8)

т. е. в нижней части ствола скважины до интервала, где давление равно давлению насыщения рнас, движется однофазная жидкость, а выше — двухфазный поток (жидкость + газ).

Нередко фонтанная скважина эксплуатируется при забойном давлении ниже давления насыщения, при котором в скважине движется газожидкостная смесь. По мере подъема смеси изменяются ее плотность и соотношение объемов жидкости и газа в зависимости от давления, скорости движения смеси и диаметра подъемных труб. Такие же условия движения газожидкостных смесей наблюдаются и при газлифтной эксплуатации скважин.

Различают три режима движения газожидкостной смеси.

1. Пузырьковый режим (рис. 1,а), при котором жидкость, пронизанная мелкими пузырьками газа высокого давления, движется в нижней части подъемных труб. Пузырьки газа свободно перемещаются в жидкой фазе, практически не оказывая влияния на подъем жидкости.

2. Снарядный (пробковый) режим (рис.1,6), при котором из жидкости выделяется значительное количество газа в виде крупных пузырьков, соизмеримых с диаметрами труб и имеющих удлиненную форму. Пузырьки газа чередуются с жидкостными перемычками. Снарядный режим в основном проявляется в средней части подъемных труб. По мере подъема смеси к устью скважины из жидкой фазы выделяется все больше и больше пузырьков газа, происходит их слияние, и размеры пузырьков увеличиваются. При этом режиме течения наблюдается значительная пульсация потока и скважина работает неравномерно.

3. Дисперсно-кольцевой режим (рис. 1,в), при котором газообразная фаза образует ядро потока, а жидкая фаза движется по стенкам труб. В ядре потока содержатся капли жидкости. Дисперсно-кольцевой режим проявляется в основном ближе к устью скважины, где наблюдаются наибольшее снижение давления и сравнительно большие скорости движения газожидкостной смеси.

| Рис. 1. Структура газожидкостной смеси при движении ее в подъемнике |

При работе скважины в межтрубном пространстве устанавливается динамический уровень жидкости h\. По давлению столба жидкости в этом пространстве определяется забойное давление. Для фонтанной скважины

(9)

(9)

где h\ — глубина погружения подъемных труб под динамический уровень; р и рСм — соответственно плотности жидкости и газожидкостной смеси; g— ускорение свободного падения, м/с2; рТр — потери давления на трение, МПа.

Выразим потери давления на трение через высоту столба жидкости, Pтр = hTppg. Тогда выражение (9) перепишется так

(10)Разделив обе части уравнения (10) на р и L, получим

(10)Разделив обе части уравнения (10) на р и L, получим

(11)где

(11)где  — относительное погружение подъемных труб или потери напора на единицу длины подъемных труб; hтр' — потери напора на преодоление сил трения (выраженные в высоте столба жидкости), приходящиеся на единицу длины подъемных труб.

— относительное погружение подъемных труб или потери напора на единицу длины подъемных труб; hтр' — потери напора на преодоление сил трения (выраженные в высоте столба жидкости), приходящиеся на единицу длины подъемных труб.

Несмотря на простоту равенства (11), теоретически весьма трудно определить рсм и hтр', так как газ и жидкость поднимаются по трубам с разными скоростями. Установлено, что потери напора при движении газожидкостной смеси по вертикальным трубам зависят от многих величин: объемного расхода жидкости g, объемного расхода газа V, диаметра трубы d, а также от физических свойств жидкости и газа — плотности жидкости рж и газа рг, вязкости жидкости uж и газа uг и величины поверхностного натяжения на границе жидкость — газа.

Для скважин с дебитами, не превышающими 150—200 т/сут и газовыми факторами 100 м3/м3 и менее, потерями напора на трение можно пренебречь.

Плотность газожидкостной смеси

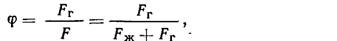

(12) где рж и рг — плотности жидкости й газа при данных давлениях и температуре; ф — истинное газосодержание, т. е. отношение мгновенной площади сечения потока газа в трубе ко всей ее площади:

(12) где рж и рг — плотности жидкости й газа при данных давлениях и температуре; ф — истинное газосодержание, т. е. отношение мгновенной площади сечения потока газа в трубе ко всей ее площади:

(13) где Fr и Fж — площади сечения потоков газа и жидкости в трубе; F — площадь сечения подъемных труб.

(13) где Fr и Fж — площади сечения потоков газа и жидкости в трубе; F — площадь сечения подъемных труб.

Закономерности изменения газосодержания устанавливают при помощи мгновенных отсечек потока или просвечиванием труб гамма-лучами на лабораторной установке.

Плотность газа в скважине можно определить на основе формулы  (14) где Pi и Рч — давления на башмаке и устье подъемных труб, МПа; pro — плотность газа при атмосферном давлении р0.

(14) где Pi и Рч — давления на башмаке и устье подъемных труб, МПа; pro — плотность газа при атмосферном давлении р0.

Многие авторы считают, что в большинстве случаев эксплуатация газожидкостных подъемников происходит в условиях снарядного режима. При этом режиме жидкость поднимается под действием движущей силы газа, оказывающего непосредственное давление на нее, и при трении газа о жидкость. Величина давления обусловливается работой по подъему смеси и потерями напора в подъемной колонне вследствие трения жидкости и газа о стенки труб и разных скоростей их движения. Газ движется быстрее жидкости, проскальзывает через нее. Поэтому эти потери называют потерями скольжения или потерями относительного движения.

Кроме отмеченных, имеются еще и потери вследствие изменения скорости движения при поступлении смеси в башмак подъемных труб и потери в подъемной колонне, вызываемые ускорением движения смеси в результате расширения газа в области более низких давлений. Эти два вида потерь очень малы по сравнению с первыми двумя, поэтому ими можно пренебречь.

Таким образом, потери напора между башмаком и устьем будут следующими:

(15) где hпол — напор, необходимый для выполнения полезной работы; hск — напор, потерянный вследствие относительного движения газа; hтр — напор, потерянный на преодоление сил трения.

(15) где hпол — напор, необходимый для выполнения полезной работы; hск — напор, потерянный вследствие относительного движения газа; hтр — напор, потерянный на преодоление сил трения.

На рис. 2 представлены зависимости суммы потерь полезного напора и потерь напора на скольжение hпол + hск и потерь напора на трение hтр от объемного расхода газа V при постоянном диаметре подъемника d = 73 мм и постоянном расходе жидкости q = 2,4 л. с. Эти зависимости построены, на основе опытов, проведенных на установке с длиной труб 1 м. Как видно из рисунка, при постоянном расходе жидкости сумма потерь hпол + hск тем меньше, чем больше газа проходит через трубу данного диаметра. Потери же напора на трение с увеличением количества пропускаемого газа, наоборот, увеличиваются. Из этого графика видно, что при постоянном расходе жидкости и постоянном диаметре труб наименьшие значения потери напора h будут при расходе газа V—25 л/с. Дальнейшее увеличение объема подачи газа приводит к увеличению общих потерь, давления в подъемных трубах при движении в них газожидкостной смеси.

На рис. 3 показаны изменения тех же потерь в зависимости от диаметра труб при постоянных расходах жидкости и газа. Как видно из рисунка, суммарная кривая h потерь полного напора при диаметре труб 63 мм имеет минимальное значение hmin — 0,3 м, т. е. при постоянных q и V только один размер труб дает наименьшее значение h. Следовательно, и максимальный коэффициент

полезного действия при постоянных расходах жидкости и газа достигается только при одном определенном диаметре подъемных труб.

На рис. 4 приведены зависимости расхода жидкости от объема газа и глубины погружения элементарного подъемника при постоянном его диаметре. Как видно из графика, увеличение глубины погружения подъемника приводит к увеличению максимальных и оптимальных дебитов подъемников и к уменьшению объемного расхода газа.

Зависимость кривой дебита реальной скважины от объемного расхода газа при постоянном диаметре и постоянной глубине погружения подъемных труб является такой же, как и для элементарного подъемника (рис. 5). Как видно из рисунка, при некотором расходе газа, равном Ун, жидкость достигает устья скважины и начинается ее выброс. Эта точка называется точкой начала выброса. До этой точки газ, подводимый к башмаку подъемных труб, проскальзывает через жидкость. Дальнейшее увеличение расхода газа приводит к возрастанию дебита скважины Q, который достигает своего максимального значения Qmax. При последующем увеличении объемного расхода газа дебит скважины снижается в связи с тем, что с увеличением скорости движения газожидкостной смеси потери напора на трение hтр возрастают и не компенсируются уменьшением потерь на скольжение. Продолжение увеличения расхода газа приводит к тому, что по подъемным трубам движется только газ, а дебит скважины по жидкости прекратится полностью. Точка V0 на графике называется точкой прекращения подачи. Значение оптимального дебита скважины Qопт соответствует точке касания прямой, проведенной из начала координат.

В промысловой практике эксплуатация скважины соответствует области кривой (см. рис. 5), ограниченной точками Qmax и Qoпт. Эксплуатация скважины вне пределов этих точек невыгодна.

Расчет газожидкостных подъемников в пределах режимов Qmax и Qoпт можно проводить по формулам А. П. Крылова, которые выведены для вязкости жидкости 5 МПа-с. При этом приняты следующие допущения.

1. Расширение газа происходит по закону Бойля — Мариотта.

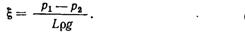

2. Давление по длине подъемных труб изменяется по линейному закону, т.е  (16)

(16)

где р— давление на расстоянии l от устья; p1 и р2 — соответственно давления у башмака и устья; L — длина подъемных труб.

3. Движение газожидкостной смеси происходит по второму снарядному режиму.

Рис. 4. Зависимость расхода жидкости от объема газа при различной глубине погружения труб

Рис 5. Зависимость дебита скважины от объёмного расхода газа

|

Среднее значение суммарного напора, расходуемого на единицу длины подъёмника, представляется выражением

(17)

(17)

Средний объемный расход газа по длине подъемника при изотермическом расширении газа с изменением давления можно выразить в виде

(18)

(18)

где Vo — объемный расход газа при средней температуре в стволе скважины и атмосферном давлении р0.

С учетом принятых допущений условия работы реального подъемника определяются по следующим формулам:

для дебита жидкости

(19)

(19)

(20)

(20)

для удельного расхода газа

(22)

(22)

В этих формулах Q дано в т/сут; d — в мм; р —в кг/м3; р — в Па; L — в м; R — в м3/т.

На рис.6 показаны графики изменения Qmax и Q0пт в зависимости от  для подъемника с dy=73 мм и плотностью жидкости р=900 кг/м3. Как видно из рисунка, с увеличением суммарного напора, расходуемого на единицу длины подъемника» возрастает максимальная пропускная способность подъемника.

для подъемника с dy=73 мм и плотностью жидкости р=900 кг/м3. Как видно из рисунка, с увеличением суммарного напора, расходуемого на единицу длины подъемника» возрастает максимальная пропускная способность подъемника.

При оптимальном же режиме работы подъемника максимальный дебит, соответствующий примерно 200 т/сут, будет достигнут при  =0,6.

=0,6.

2.2. УСЛОВИЯ ФОНТАНИРОВАНИЯ СКВАЖИН

Энергия, затрачиваемая на подъем 1 т нефти при фонтанной эксплуатации, определяется по формуле

(23)

(23)

где рзаб и Ру — соответственно забойное и устьевое давления, МПа; р — плотность нефти, кг/м3; G0 — газовый фактор, м3/т; А1—энергия газа, выделившегося из нефти при изменении давления от Рзаб до Ру, Дж.

Если к забою скважины совершенно не поступает газ, то для обеспечения фонтанирования при недостаточной энергии гидростатического напора в скважину нужно нагнетать газ с поверхности. В этих условиях для подъема 1 т нефти затрачивается энергия

(24) где Ro — удельный расход нагнетаемого газа, м3/т.

(24) где Ro — удельный расход нагнетаемого газа, м3/т.

Очевидно, что фонтанирование скважины возможно при соблюдении условия

(25)

(25)

Подставив значения Wi и W2 из формул (28) и (24) в формулу (25), получим

(26)Количество газа, выделившегося при подъеме жидкости от забоя до устья при изменении давления от pзаб до py

(26)Количество газа, выделившегося при подъеме жидкости от забоя до устья при изменении давления от pзаб до py

(27)

(27)

где а — коэффициент растворимости газа, м3/(м3-Па).

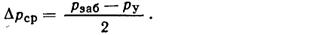

Давление в фонтанных трубах по мере подъема газожидкостной смеси уменьшается от pзаб до py. Следовательно, среднее изменение давления в стволе подъемных труб будет

(28)

(28)

Поэтому приближенно можно принять, что только половина выделившегося газа, определяемого выражением (27), участвует в работе по подъему жидкости.

Учитывая, что общее количество газа, получаемого с 1 т жидкости на поверхности (газовый фактор)

(29)

(29)

Подставляя значение (27) и учитывая (28) и (29), уравнение (26) можно записать

(30)

(30)

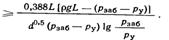

Минимальное количество энергии на подъем 1 т нефти затрачивается при оптимальном режиме работы подъемника, так как в этом случае удельный расход газа достигает минимального значения. Подставляя в уравнение* (30) вместо

Ro значение Rопт из (22) и проведя некоторые преобразования, получим условия фонтанирования

(31)

(31)

Если вместе с нефтью добывается вода, то газовый фактор

(32)

(32)

где Vr — объем газа, выделившегося из нефти и воды, м3; QH — количество нефти, т; QB — количество воды, т.

В промысловой практике газовый фактор относится к 1 т нефти, поэтому

(33)

(33)

где Goн — газовый фактор, отнесенный к 1 т нефти; пв — количество воды в добываемой жидкости, мас.%.

При наличии воды средний объем растворенного в нефти газа также надо отнести к 1 т жидкости. Тогда окончательное условие фонтанирования будет

(34)

(34)

В соотношение 34 предпологается, что колонна фонтанных труб спущена до забоя скважины. Поэтому давление у башмака равно забойному давлению. Из этого соотношения можно сделать следующие выводы:

1. С увеличением содержания воды в добываемой жидкости количество энергии на забое скважины уменьшается, что приводит к созданию условий, способствующих прекращению фонтанирования скважины.

2. Уменьшение пластового давления также

создает условия для прекращения фонтанирования скважины.

Если в фонтанных скважинах рзаб>рнас, то газожидкостная смесь начинает двигаться с некоторого интервала скважины

(35)

(35)

где H — глубина скважины, м.

Из этого уравнения можно определить минимальное значение забойного давления, при котором еще будет происходить фонтанирование скважин

(36)

(36)

2.3 ОБОРУДОВАНИЕ ФОНТАННЫХ СКВАЖИН

Оборудование фонтанных скважин подразделяют на подземное и наземное. К подземному оборудованию относят насосно-компрессорные трубы, из которых состоит фонтанный подъемник; к наземному—колонную головку, фонтанную арматуру и выкидные линии.

Колонна фонтанных труб, спускаемых в скважину, служит для подъема жидкости и газа на поверхность, предохранения колонны обсадных труб от коррозионного и эрозионного износа при добыче нефти, содержащей воду и песок, регулирования режима работы фонтанной скважины, предупреждения образования на забое столба воды или песчаной пробки, глушения скважины закачкой жидкостей глушения, промывки скважины и обработки призабойной зоны пласта с применением различных методов воздействия; предохранения обсадной колонны от высокого давления, возникающего при обработке скважин.

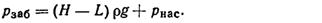

Для оборудования фонтанных скважин применяют бесшовные, т. е. цельнотянутые насосно-компрессорные трубы диаметром 38, 50, 63, 73, 89, 102 и 114 мм с толщиной стенок от 4 до 7 мм, длиной 5,5—10 м (в среднем 8 м). Трубы изготовляют из сталей групп прочности Д, К, Е, Л, М с высокими механическими свойствами.

Насосно-компрессорные трубы выпускают двух типов: с высаженными наружу концами и гладкие (одинакового размера по всей длине) (рис. 7). Гладкие трубы неравнопрочные: прочность их в нарезанной части составляет 80—85 % прочности ненарезанной части. У труб с высаженными наружу концами прочность в нарезанной части равна прочности тела трубы в гладком месте.

В табл. 1 приведены предельные глубины спуска неравнопрочных и равнопрочных НКТ, изготовленных из высококачественной стали при запасе прочности 1,5. Глубина спуска фонтанных труб в скважину зависит от давления насыщения, обводненности скважин и устойчивости пород призабойной зоны пласта. Если скважина эксплуатируется при забойном давлении выше давления насыщения, фонтанные трубы спускают на глубину, где давление равно давлению насыщения. Если при эксплуатации скважин выделение газа из нефти происходит на забое или из пласта вместе с нефтью поступает пластовая вода или песок, фонтанные трубы спускаются до забоя. Однако для предупреждения разрушения нижней части колонны насосно-компрессорных труб песком или их прихвата башмак фонтанных труб устанавливают на уровне верхних перфорационных отверстий.

Оптимальный коэффициент полезного действия достигается при одном определенном диаметре подъемных труб (см. рис. 3). Диаметр подъемных труб определяют из формулы (20)

(37)

(37)

Таблица 1

Таблица 1

Если вычисленный диаметр подъемных труб не совпадает со стандартным, то выбирают трубы ближайшего стандартного диаметра или применяют ступенчатую колонну, состоящую из труб двух диаметров: внизу — меньший, а вверху — больший. Пропорционально разности диаметров определяют длину составных частей колонны труб

(38)

(38)

где L — общая длина колонны подъемных труб, м; I — длина верхней части колонны труб большого диаметра, м; d — вычисленный диаметр, мм; d\ — ближайший меньший диаметр труб (нижней ступени), мм; d2— ближайший больший стандартный диаметр труб (верхней ступени). При этом d2>d>d1.

После расчета диаметра подъемника проверяют его максимальную пропускную способность (дебит скважины) по формуле (20). Если вычисленный дебит окажется меньше запроектированного в начальный период фонтанирования, то по формуле (19) необходимо определить диаметр подъемных труб для начальных условий фонтанирования на режиме Qmax:

|

(39)

Подъемник с диаметром труб, определенным по формуле (39), не будет работать с максимальным к. п. д. в конце фонтанирования, которое прекратится несколько раньше, чем при подъемнике, выбранном для работы на оптимальном режиме. Поэтому для продления срока фонтанирования целесообразно заменять подъемник с большими диаметрами труб на подъемник с меньшими диаметрами труб.

Фонтанная арматура служит для герметизации устья скважины, направления движения газожидкостной смеси в выкидную линию, регулирования и контроля режима работы скважины созданием противодавления на забое.

Фонтанную арматуру собирают из различных фланцевых тройников, крестовиков и запорных устройств (задвижек или кранов), которые соединяют между собой с помощью болтов. Герметизируют соединения металлическим кольцом с овальным поперечным сечением, которое вставляют в канавки на фланцах и затем стягивают болтами.

Фонтанная арматура состоит из трубной головки и фонтанной елки. Трубную головку устанавливают на колонную головку. Она предназначена для подвески фонтанных труб и герметизации кольцевого пространства между фонтанными трубами и эксплуатационной колонной, а также для проведения различных технологических процессов, связанных с освоением и промывкой скважины, удалением отложений парафина из фонтанных труб, песка с забоя и т. д.

Трубная головка (рис. 8) состоит из крестовика l, тройника 3 и переводной катушки 5. Тройник устанавливают при оборудовании скважин двухрядным подъемником. При этом первый ряд труб крепится к переводной катушке с помощью переводной втулки 4, а второй ряд труб — с помощью переводной втулки 2. При оборудовании скважин только одним рядом фонтанных труб тройник на арматуре не устанавливают.

На крестовике и тройнике трубной головки ставят запорные задвижки 12, которые служат для соединения_технологического оборудования межтрубным или кольцевым пространством, л также для их герметизации.

Фонтанная елка устанавливается на трубную головку. Она предназначена, для направления продукции скважин в выкидные линии, регулирования отбора жидкости и газа, проведения различных исследовательских и ремонтных работ, а также при необходимости для закрытия скважины.

Фонтанная елка состоит из тройников 13, центральной задвижки 6, буферной задвижки 14, задвижек 7 на выкидных линиях для перевода работы скважины на одну из них. Буферная задвижка 14 служит для перекрытия и установки лубрикатора, который применяется для спуска в скважину скребков, различных скважинных измерительных приборов под давлением, не останавливая работу фонтанной скважины. При эксплуатации скважины на буферную задвижку устанавливают буферную заглушку с манометром 10.

Все задвижки фонтанной елки, кроме задвижек на одной из выкидных линий, при работе скважины должны быть открыты. Центральную задвижку 6 закрывают лишь в аварийных случаях, направляя жидкость через межтрубное пространство в выкидные линии трубной головки.

При работе скважины газожидкостная смесь из подъемных труб через открытую центральную задвижку направляется в один из выкидов и далее по выкидному трубопроводу в групповые сепарационные замерные установки. Для регулирования режимов работы фонтанных скважин созданием противодавления на забое на выкидах фонтанной елки устанавливают различной конструкции штуцеры 8, которые представляют собойг втулки с калиброванными отверстиями от 1,5 до 20 мм.

Штуцеры выпускаются дискового или втулочного типов. Штуцеры дискового типа применяют на скважинах, работающих без песка, а втулочного типа — на скважинах, работающих с песком. Для продления сроков службы втулочные штуцеры изготавливают из высокопрочных сплавов — победита или самокала

— или из керамики, термокорунда или износостойкой пластики.

| Рис. 8. Фонтанная арматура тройниковая: |

1 – крестовик, 2,4 -переводные втулки, 3 — тройник, 5-переводная катушка 6 - центральная задвижка, 7-задвижки, 8-штуцеры, 9- буферная заглушка 10 - манометр, 11-промежуточная задвижка, 12-задвижка, 1З-тройники, 14 -буферная

задвижка

Фонтанную арматуру различают между собой по прочностным и конструктивным признакам: по рабочему или пробному давлению, размерам проходного сечения ствола, конструкции фонтанной елки и числу спускаемых в скважину рядов фонтанных труб, виду запорных устройств.

Отечественные заводы выпускают фонтанную арматуру на рабочие давления от 7 до 100 МПа. Арматуру на рабочее давление 100 МПа можно использовать на сверхглубоких скважинах или на скважинах с аномально высокими пластовыми давлениями. Для большинства фонтанных скважин преимущественно применяют арматуру на рабочие давления от 7 до 35 МПа. По размерам проходного сечения_фонтанной_елки_фонтанную_арматуру выпускают с диаметрами от 50 до 150 мм. Арматура с диаметрами 100 и 150 мм предусмотрена для высо- кодебитных газовых скважин.

По конструкции фонтанной елки фонтанную арматуру выпускают крестовикового (рис. 9) и тройникового (см. рис. 8) типов, а по числу спускаемых в скважину рядов фонтанных труб – однорядную и двухрядную.

Как видно из рисунков, фонтанная арматура крестовикового типа значительно ниже арматуры тройникового типа, в связи с чем более удобна в эксплуатации и менее металлоемка. Вместе с тем она имеет существенный недостаток – при выходе из строя стволового крестовика приходится глушить скважину или перекрывать центральную задвижку. Поэтому крестовикового типа фонтанную арматуру не рекомендуется применять при эксплуатации пескопроявляющих скважин.

По виду запорных устройств фонтанную арматуру выпускают с задвижками (см. рис. 8) или с запорными кранами (см. рис. 9). Задвижки выпускают литые и ковано-сварочные двух типов: клиновые и прямоточные с уплотнительной смазкой.

Недостаток клиновых задвижек в том, что они быстро теряют герметичность, так как уплотнительные поверхности затворов (клина и гнезда) при открытом положении подвергаются коррозии в результате контакта их с минерализованной пластовой водой, содержащейся в продукции скважины.

Прямоточная уплотняемая смазкой задвижка обладает тем преимуществом, что при движении потока через нее продукция скважин не соприкасается с уплотняющими поверхностями,благодаря чему достигается крайне незначительный износ. Задвижка двустороннего действия имеет высокую абразивную стойкость. При износе одной стороны затвора задвижку поворачивают другой стороной.

Фонтанная арматура с крановым запорным устройством, уплотняемым смазкой, имеет меньшие габаритные размеры, массу и обладает большой коррозионной стойкостью.