1. Общие сведения.

В процессе получения неразъемного соединения методами сварки с местным расплавлением задачей сварщика является получение металла шва с заданными свойствами. С этой целью в процессе сварки осуществляют металлургическую обработку сварочной ванны: дегазацию, рафинирование, легирование. Также нужно обеспечить кристаллизацию металла шва в определенных условиях, таких чтобы не образовывались внутренние дефекты: поры или трещины.

Поры или несплошности бывают следующих видов:

- газовые поры, газо-усадочные поры, рыхлоты, течи.

Образование пор может привести к снижению механических свойств, иногда – к потере герметичности (если поры выстраиваются в виде цепочки, и между ними могут быть каналы). Нарушение герметичности также может быть связано с образованием разветвленных неправильной формы несплошностей, которые принято называть рыхлотами или течами. Этот вид пористости наиболее опасен, так как может привести не только к потере герметичности, и в то же время может служить концентратором напряжений, в связи с чем конструкция в процессе эксплуатации может разрушиться хрупко. Все виды пористости по размерам, форме и расположению в сварном соединении регламентируются правилами приемки. При сварке стараются создать условия, при которых пористость в сварной конструкции была бы минимальной.

Пористость обычно выявляют с помощью рентгеновского просвечивания сварных соединений. Наличие рыхлот и течей определяют с помощью различных проб (например: керасино-меловой пробы), либо с помощью испытаний на герметичность.

Причины образования пористости могут быть:

1) газы, попадающие из окружающей среды в сварочную ванну,

2) газы, попадающие в сварочную ванну с поверхности присадочного металла или из флюса,

3) газы, имеющиеся внутри расплавляемого основного и присадочного металла.

При сварке алюминиевых сплавов пористость в основном вызвана водородом.

Водород может присутствовать:

1) в растворенном (атомарном) виде

2) в молекулярном виде (в пузырьках)

3) в связанном виде (в виде химических соединений)

При сварке плавлением алюминия и его сплавов водород может вызвать пористость в металле шва и высокотемпературной области зоны термического влияния (ВТО ЗТВ) (ВТО ЗТВ – участок, прилегающий к металлу шва, где температура нагрева выше неравновесного солидуса).

Образование пор может быть вызвано:

1) выделением газов из пересыщенных растворов;

2) выделением газов в результате развития химической реакции;

3) механическим замешиванием газов

4) поступлением газов из несплошностей основного и присадочного металла.

1.1. Выделение газов из пересыщенных растворов.

Выделение водорода в виде газовых пузырей из жидкого металла возможно при формировании пересыщенного раствора. Последнему способствуют свойства алюминия, а именно – изменение растворимости в нем водорода в зависимости от температуры (рис. 1) и особенности процесса сварки, заключающиеся в нагреве и охлаждении металла в зоне сварки.

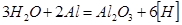

При нагреве из-за повышения растворимости водорода в алюминии с увеличением температуры создаются условия для перехода водорода в сварочную ванну при достаточном содержании водорода или паров воды в среде, контактирующей с жидким металлом, по реакциям:

(1)

(1)

(2)

(2)

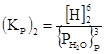

Константы равновесия рассматриваемых реакций:

и

и

где:  и

и  - равновесные концентрации водорода в металле;

- равновесные концентрации водорода в металле;

и

и  - соответствующие им равновесные парциальные давления водорода и паров воды в контактирующей среде.

- соответствующие им равновесные парциальные давления водорода и паров воды в контактирующей среде.

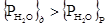

Если действительное парциальное давление водорода  или паров воды

или паров воды  в контактирующей среде будет выше равновесных для данной температуры

в контактирующей среде будет выше равновесных для данной температуры

или

или

то будет наблюдаться переход водорода в жидкий металл и формирование газовых пузырей. Полнота развития указанных реакций, которые относятся к классу гетерогенных реакций, зависит от величины площади поверхности раздела фаз, а также скорости доставки и отвода реагирующих веществ из зоны реакции.

Следует отметить, что образование газовых пузырей в результате выделения водорода из расплава возможно только при наличии в расплаве зародыша критического размера. Как показывают расчеты и исследования, гомогенное образование зародыша пузыря маловероятно. По этой причине введение в жидкий металл примесей облегчает образование зародышей (гетерогенное образование зародышей). Особенно гетерогенное образование зародышей газовых пузырей облегчается, когда примеси не смачиваются жидким металлом, в этом случае зародыши формируются при малом пересыщении металла водородом.

1.2. Выделение газов в результате развития химических реакций.

Основным источником водорода в сварочной ванне, является влага на поверхности свариваемых деталей и сварочной проволоки.

При сварки такого материала с поверхности кромок будут последовательно выделяться следующие газы:

| 100oC |

Al(OH) 3 x nH 2 O + Al ______® Al(OH) 3 + n H 2 O + Al (4)

| 350 – 400 oC |

2Al(OH) 3 + Al _________________® 2AlOOH + H 2 O + Al (5)

| 550 – 650 oC |

2AlOOH ____________®Al 2 O 3 + H 2 O + Al + H 2 (6)

6H 2 O + 4Al _______________®2 Al 2 O 3 +6 H 2 (7)

Поэтому, для того чтобы предотвратить попадание водорода с поверхности кромок в шов осуществляют шабрение свариваемых кромок непосредственно перед сваркой.

1.3. Механическое замешивание газов.

Механическое замешивание газов в сварочную ванну возможно из-за смыкания кромок перед сварочной ванной.

В некоторых случаях на участке А в результате теплового расширения и деформации металла возможно смыкание кромок и образование замкнутых газовых полостей, которые и могут служить источником пор в металле шва.

1.4. Поступление газов из несплошностей основного и присадочного металла.

Газовые пузыри в сварочной ванне могут сформироваться, минуя стацию образования зародыша, если в исходных материалах (основном металле, электродной или присадочной проволоке) имеются микронесплошности, заполненные газом. В этом случае в процессе сварки в результате расплавления основного, электродного или присадочного металла, газ, содержащийся в микронесплошностях, попадает в сварочную ванну в виде газовых пузырей.

Источником микронесплошностей, заполненных газом, в исходных материалах в основном являются первичные несплошности, формирующиеся в процессе кристаллизации слитков, из которых изготавливают основной металл и сварочную проволоку. Как показывает практика, почти всегда в слитках металлов и сплавов имеются рассеянные макро- и микронесплошности газового или усадочного происхождения. Установлено, что эти дефекты заполнены молекулярным водородом. В процессе переработки слитков путем пластической деформации (прессования, прокатки, ковки и др.) не всегда удается полностью ликвидировать несплошности, сформировавшиеся в процессе кристаллизации слитка. В результате этого поступающие для изготовления сварных конструкций полуфабрикаты (листы, профили и др.) могут иметь микронесплошности, заполненные водородом. Установлено, что имеющийся в основном металле молекулярный водород приводит к образованию пористости не только в металле шва, но и в металле высокотемпературной области зоны термического влияния. В некоторых случаях водород, содержащийся в микронесплошностях, вызывает расслоение металла в глубинных слоях зоны термического влияния.

Помимо пор, водород, собирающийся в микронесплошностях, может привести к формированию зародышей трещин и развитию трещин вследствие значительных напряжений, возникающих из-за выделения молекулярного водорода: например, при степени пересыщения [Н]д/[Н]р = 100, в порах возникает давление {Рн2}д= 10000 атм. В области поринки металл находится в сложном напряженном состоянии, и в зависимости от свойств в этой зоне может произойти разрушение. Условия при которых происходит разрушение можно определить используя теорию хрупкого разрушения Гриффитса.

При приложении сил, создающих в однородном теле напряжения s, рост уже имеющегося зародыша трещины (с). При этом объемная упругая энергия будет уменьшаться, а величина поверхностной энергии будет увеличиваться.

Рассматривая баланс этих величин, получают общую формулу Гриффитса:

sкр = к×(Е × g/с)0,5 (12)

где: sкр - критическое напряжение, при котором начинается рост зародыша трещины размерами с, Па;

с – размер трещины;

g - величина поверхностной энергии;

Е - модуль упругости, МПа;

к - коэффициент.

Следовательно, зародыш трещины может развиться в трещину если действующие напряжения больше критических: sд> sкр.

Поскольку на размер зародыша повлиять нельзя, то нужно стремиться к уменьшению уровня напряжений, воспринимаемых конструкцией (sд), в свою очередь определяемых содержанием водорода в микронесплошностях.

1.5. Способы снижения содержания водорода в сварочной ванне.

Существует несколько способов снижения содержания водорода в сварочной ванне:

1) уменьшение адсорбированной влаги;

2) воздействие на процессы в сварочной ванне;

Уменьшение адсорбированной влаги достигают:

1) за счет использования прокалки электродов и флюсов;

2) за счет применения обработки свариваемых поверхностей;

3) путем регламентации условий хранения;

4) использованием рациональной геометрии соединения;

5) применением присадочной или электродной проволоки рационального диаметра.

2. Цель работы

Целью настоящей работы является исследование влияния молекулярного водорода, содержащегося в алюминиевых сплавах, на образование пор.

Материал для исследования и объем работы назначает преподаватель. Рекомендуется использовать алюминиевые сплавы с различной склонностью к образованию пор в зоне сварного соединения, например, прессованные или прокатанные порошковые сплавы.

3. Методика проведения работы.

Чтобы иметь представление о качестве основного и присадочного металла осуществляют тепловую пробу МАТИ, позволяющую выявить суммарное содержание газов, имеющихся в свариваемом металле (так называемые «наследственные газы»).

Тепловая проба позволяет оценить изменение плотности исходного материала при нагреве из-за изменения его объема под воздействием молекулярного водорода, находящегося в несплошностях под давлением. Обычно результаты тепловой пробы выражают в виде суммарного объема несплошностей, отнесенных к 100 г металла

( см3/100 г).

см3/100 г).

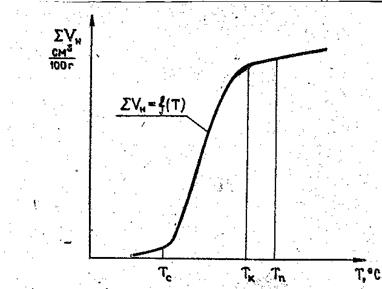

Поскольку используемые в промышленности алюминиевые сплавы отличаются друг от друга как по температуре плавления, так и характеру изменения свойств в этом интервале, то для каждого сплава температуру нагрева для проведения тепловой пробы определяют экспериментально. С этой целью проводят серию испытаний образцов, нагревая их до различной температуры. Выдержку при температуре нагрева сохраняют постоянной (обычно или 15 или 20 мин). После охлаждения образцов на воздухе определяют в них суммарный объем несплошностей. Экспериментальные данные оформляют в виде графика (рис.5)

Рис.5 Изменение суммарного объема несплошностей ( ) в металле после нагрева в изотермических условиях при различной температуре (время выдержки при температуре нагрева одинаковое)

) в металле после нагрева в изотермических условиях при различной температуре (время выдержки при температуре нагрева одинаковое)

Тс – температура солидуса сплава;

Тк – температура, при которой твердо-жидкий металл теряет упругие свойства;

Тп – температура тепловой пробы.

Из анализа кривой изменения суммарного объема несплошностей ( ) следует, что в области температур (Тс- Тк) наблюдается большое изменение

) следует, что в области температур (Тс- Тк) наблюдается большое изменение  , что связано со значительным изменением упруго-пластических свойств металла в этой области. Обычно температуру для тепловой пробы (Тп) назначают на 5¸10° выше Тк.

, что связано со значительным изменением упруго-пластических свойств металла в этой области. Обычно температуру для тепловой пробы (Тп) назначают на 5¸10° выше Тк.

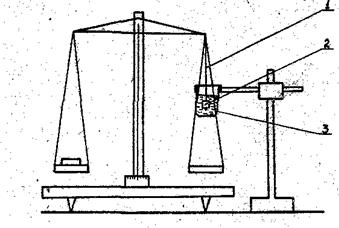

Для проведения пробы из исследуемого материала вырезают не менее двух образцов размером 20´20´d (d - толщина материала; для указанного размера образца толщина материала не более 8 мм). Образцы обезжиривают, после этого путем последовательного взвешивания образцов на воздухе и в дистиллированной воде определяют исходный удельный объем металла. При взвешивании образцы закрепляют на весах с помощью тончайшей подвески (рис.6).

Рис.6. Схема взвешивания образца в дистиллированной воде; 1-подвеска; 2-образец тепловой пробы; 3- сосуд с дистиллированной водой.

Взвешивание образцов производят на аналитических весах. Результаты взвешивания вносят в табл.1. В процессе взвешивания необходимо регистрировать температуру в зоне взвешивания, так как плотность дистиллированной воды зависит от температуры (табл.2). Взвешивание повторяют в той же последовательности после нагрева образцов.

Образец взвешивают на воздухе и в дистиллированной воде, данные заносят в

табл. 3. После этого расчетным путем определяют плотность металла шва на воздухе и в дистиллированной воде, данные также заносят в табл. 3. После этого расчетным путем определяют плотность металла шва и ВТО.

Полученные данные сопоставляют с данными тепловой пробы и исследования структуры металла в зоне переплавки.

2. СОСТАВЛЕНИЕ ОТЧЕТА

В отчете необходимо привести следующие данные:

1. Цель работы и ее теоретические предпосылки.

2. Характеристику исследуемых материалов.

3. Краткую методику проведения работы.

4. Результаты исследования.

5. Анализ полученных данных и выводы.

Контрольные вопросы.

- Механизм формирования пористости при ДЭС.

- Выделение газов из пересыщенного раствора в процессе сварки.

- Причины образования пор, течей.

- Способы борьбы с пористостью при ДЭС.

- Методика определения суммарного содержания газов в основном металле, в шве и околошовной зоне.

ПРИЛОЖЕНИЕ:

Таблица 1.

| № образца | Д о н а г р е в а | П о с л е н а г р е в а | |||||||||

, ,

|  , ,

|  , ,

|  , ,

|  , ,

|  , ,

|  , ,

|  , ,

|  , ,

|  , ,

|

| |

Примечание:

,

,  - вес образца соответственно на воздухе и в дистиллированной воде;

- вес образца соответственно на воздухе и в дистиллированной воде;

,

,  - объем образца до нагрева и после нагрева;

- объем образца до нагрева и после нагрева;

,

,  - удельный объем металла образца до нагрева и после нагрева.

- удельный объем металла образца до нагрева и после нагрева.

Таблица 2.

Температура,

| 16,5 | 23,5 | |||||||||

; ;

| 1,0010 | 1,0011 | 1,0012 | 1,0014 | 1,0016 | 1,0018 | 1,0020 | 1,0022 | 1,0024 | 1,0025 | 1,0026 |

Таблица 3.

| № образца | Металл до нагрева | Металл после тепловой пробы | ||||||

|

|

|  , ,

|

|

|

|

| |

Примечание:

,

,  - вес металла соответственно на воздухе и в дистиллированной воде;

- вес металла соответственно на воздухе и в дистиллированной воде;

,

,  - вес металла соответственно на воздухе и в дистиллированной воде после тепловой пробы;

- вес металла соответственно на воздухе и в дистиллированной воде после тепловой пробы;

;;;

;;;

V0 -объем идеально плотного металла весом Р1  =

=  - см. табл. 1.

- см. табл. 1.