Коэффициент корректирования периодичности технического обслуживания, трудоемкости текущего ремонта и норм межремонтных пробегов

| Категория условийэксплуатации | Коэффициент k1 | ||

| ПериодичностьТ.О. | Удельнаятрудоемкость Текущего Ремонта | Нормы пробегов | |

| Ι | 1,0 | 1,0 | 1,0 |

| ΙΙ | 0,8 | 1,2 | 0,8 |

| ΙΙΙ | 0,6 | 1,5 | 0,6 |

Вопрос №2. Ремонт Кривошипно-шатунного механизма.

Вопрос №2. Ремонт Кривошипно-шатунного механизма.

1 – поршень; 2 – шатун; 3 – коленчатый вал; 4 – маховик.

1 – поршень; 2 – шатун; 3 – коленчатый вал; 4 – маховик.

Рис. 1 Устройство кривошипно-шатунного механизма.

В состав кривошипно-шатунного механизма двигателя входит две группы деталей: неподвижные и подвижные.

К неподвижным деталям относятся блок цилиндров, служащий основой двигателя, цилиндр, головки блока или головки цилиндров и поддон картера.

Подвижными деталями являются поршни с кольцами и поршневыми пальцами, шатун, коленчатый вал, маховик.

Кривошипно-шатунный механизм воспринимает давление газов при такте сгорание-расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Основные неисправности и их устранение.

Основные дефекты в блоке цилиндров.

1. Пробоины на стенках рубашки охлаждения или картера.

2. Износ торцов первого коренного подшипника.

3. Трещины и отколы.

4. Износ нижнего посадочного отверстия под гильзу.

5. Износ верхнего посадочного отверстия под гильзу.

6. Износ отверстий под толкатели.

7.  Износ отверстий во втулках под опорные шейки распределительного вала.

Износ отверстий во втулках под опорные шейки распределительного вала.

8. Износ гнезд вкладышей коренных подшипников и их несоосность.

9. Износ отверстий под втулки распределительного вала.

Основные дефекты гильзы цилиндра.

1. Износ или задиры отверстия под поршень.

2. Износ нижнего посадочного пояска.

3. Износ верхнего посадочного пояска.

Основные дефекты коленчатого вала.

1. Изгиб вала.

2. Износ наружной поверхности фланца.

3. Биение торцевой поверхности фланца.

4. Износ маслосгонных канавок.

5. Износ отверстия под подшипник.

6. Износ отверстий под болты крепления маховика.

7. Износ коренных или шатунных шеек.

8. Износ шейки под шестерню и ступицу шкива.

9. Износ шпоночной канавки по ширине.

10. Увеличение длины передней коренной шейки.

11. Увеличение длины шатунных шеек.

Основные дефекты шатуна.

1. Изгиб или скручивание.

2. Износ отверстия нижней головки.

3. Износ отверстия под втулку в верхней головке.

4. Износ отверсттия во втулке верхней головки.

5.  Уменьшение расстояния между осями верхней и нижней головок.

Уменьшение расстояния между осями верхней и нижней головок.

Основные дефекты головки цилиндров.

1. Пробоины, прогар и трещины на стенках камеры сгорания, разрушение перемычек между гнездами.

2. Трещины на рубашке охлаждения.

3. Износ, риски или раковины на рабочих фасках седел клапанов.

4. Износ гнезд под седла клапанов.

5. Коробление поверхностей прилегания к блоку цилиндров.

6. Износ отверстия в направляющих втулках.

7. Износ отверстий под направляющие втулки клапана.

8. Срыв или износ резьбы под свечи.

Основные дефекты распределительного вала.

1. Погнутость вала.

2. Износ опорных шеек.

3. Износ кулачков.

4. Износ эксцентрика.

5. Износ шейки под распределительную шестерню.

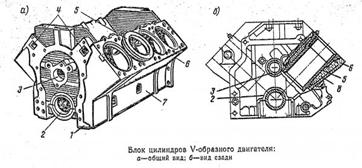

Блок цилиндров.

Рис.2 Блок цилиндров.

Рис.2 Блок цилиндров.

Трещины на блоках цилиндров (как и пробоины) являются их браковочными признаками. Однако допускается устранение пробоин постановкой заплат, а трещин - заваркой и заделкой синтетическими материалами с последующей постановкой усиливающих деталей.

Трещины на блоках цилиндров (как и пробоины) являются их браковочными признаками. Однако допускается устранение пробоин постановкой заплат, а трещин - заваркой и заделкой синтетическими материалами с последующей постановкой усиливающих деталей.

На чугунных блоках цилиндров перед сваркой концы трещины заваривают сверлом диаметром 5 мм и затем разделывают по всей длине при помощи шлифовального круга, установленного на пневматической или электрической шлифовальной машине, под углом 90… 120° на 4/5 толщины стенки. Заварку ведут после нагрева блока до температуры 600…650°С ацителено-кислородным пламенем горелкой с мендштуком № 3, используя чугунные прутки диаметром 5 мм и флюс-буру. Шов должен выступать над поверхностью основного металла не более чем на 1,5 мм; руковины и шлаковые включения не допускаются. При охлаждении блока до 450°С сварку останавливают и его вновь нагревают до заданной температуры. По окончании сварки блок медленно охлаждают.

Трещины можно заделывать и эпоксидной пастой, если они не проходят через поверхности, несущие нагрузки, по следующей технологии.

Поверхность вокруг трещины обрабатывают косточковой крышкой, а саму трещину разделывают шлифовальной машинкой под углом 60…90° на глубину 3/4 толщины стенки.

Концы трещины на блоках, отлитых из чугуна, засверливают сверлом диаметром 3…4 мм и в полученные отверстия забивают заглушки из медной или алюминиевой проволоки.

В зоне вокруг трещины шириной 30 мм создают шероховатость дробеструйной обработкой или насечкой и обезжиривают ее ацетоном.

На сухую поверхность наносят первый слой пасты до 1 мм, резко перемещая шпатель на поверхности металла. Затем наносят второй слой пасты толщиной не менее 2мм, плавно перемещая шпатель по первому слою. Общая толщина слоя пасты по всей поверхности 3…4 мм. Блок помещают в сушильный шкаф, где при температуре 100°С его выдерживают около 1 часа, обеспечивая при этом отвердение эпоксидной пасты. После отвердения потеки пасты срубают, неровности обрабатывают шлифовальным кругом.

Изношенные торцы крышки первого коренного подшипника.

При толщине ее менее 26,90 мм восстанавливают постановкой полуколец или наплавкой сплавом ЛОМНА с последующей обработкой под размер рабочего чертежа. Задиры или деформации на торцевых поверхностях задней опоры под полукольца упорного подшипника при толщине менее 27,98 мм устраняют гальваническим натиранием с последующей обработкой торцов под размер рабочего чертежа.

Износ верхнего и нижнего посадочных отверстий под гильзу более диаметра 125,11 и диаметра 122,09 мм (ЗИЛ).

Устраняют гальваническим натиранием или нанесением синтетических материалов. Изношенные отверстия под толкатели до диаметра более 25,04 мм (22,03 мм) восстанавливают развертыванием под один из ремонтных размеров + 0,2…0,4 (0,2 мм) на радиально-сверлильном станке.

Изношенные отверстия под втулки распределительного вала.

Восстанавливают расточкой на станке под один из двух ремонтных размеров с интервалом 0,25 мм. Шероховатость поверхности после  расточки должна соответствовать Ra = 1,25 мкм. В основные или ремонтные отверстия под втулки запрессовывают втулки распределительного вала и растачивают на станке после установки резцов на борштанге на размер по рабочему чертежу или один из ремонтных размеров: 0,2; 0,4; 0,6; 0,8; 1,0 (0,2;, 0,4) мм. При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулок.

расточки должна соответствовать Ra = 1,25 мкм. В основные или ремонтные отверстия под втулки запрессовывают втулки распределительного вала и растачивают на станке после установки резцов на борштанге на размер по рабочему чертежу или один из ремонтных размеров: 0,2; 0,4; 0,6; 0,8; 1,0 (0,2;, 0,4) мм. При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулок.

Изношенные гнезда вкладышей коренных подшипников.

Крышки коренных подшипников снимают и маркируют. Затем их приварочные плоскости фрезеруют или шлифуют на величину 0,7…0,8 мм, устанавливают на место, затягивают болты моментом 110…130 Н·м (210..330,5 Н·м) и растачивают за один проход, обеспечивая шероховатость поверхности Ra = 0,63 мкм.

Износ отверстий под поршень.

В гильзах двигателя ЗИЛ-130 устраняют расточкой с последующим хонингованием под один из двух ремонтных размеров 0,5 и 1,0.

Расточка осуществляется на алмазно-расточных станках резцами, оснащенных пластинками ВК 6 с подачей 0,14 мм/об и скоростью резания около 100 м/мин. После расточки отверстие предварительно и окончательно обрабатывают на хонинговальных станках типа 3Г 833.

Износ верхнего (допустимый диаметр без ремонта 124,94 мм) и нижнего (допустимый диаметр без ремонта 121,73 мм) посадочных поясков гильз двигателя ЗИЛ-130.

Устраняют гальваническим натиранием до размера по рабочему чертежу.

После окончательного хонингования определяют размерную группу отверстия в гильзе и буквенное ее обозначение, выбирают на верхнем торце. Размеры отверстий гильз, устанавливаемых на один двигатель, должны быть одинаковыми.

Коленчатый вал.

Коленчатый вал.

Рис.3 Коленчатый вал.

Рис.3 Коленчатый вал.

Изгиб коленчатого вала.

Устраняют правкой на прессе.

Вал устанавливают на призму крайними коренными шейками и, обеспечивая передачу усилия на среднюю шейку, перегибают в противоположную сторону, превышающую прогиб примерно в 10 раз. Допустимая радиальное биение без ремонта 0,05 мм.

Износ наружной поверхности фланца. До диаметра менее 139,96 мм.

Устраняют накаткой (шаг сетчатой накатки 1,2 мм) или наплавкой с последующей обработкой до размера по рабочему чертежу.

Биение торцовой поверхности фланца.

Устраняют протачиванием ее "как чисто", выдерживая толщину фланца не менее 11 мм.

Изношенные шпоночные и маслогонные канавки восстанавливают наплавкой с последующей обработкой до размера по рабочему чертежу.

Изношенное отверстие под подшипник.

Восстанавливают постановкой ДРД. При этом коленчатый вал устанавливают на токарно-винторезный станок, используя в качестве базовых поверхностей шейки под распределительную шестерню и пятую коренную, растачивают отверстия до диаметра 60,0+0,060 мм, запрессовывают ремонтную втулку до упора и растачивают ее до размера по рабочему чертежу.

Износ коренных и шатунных шеек.

В пределах ремонтных размеров устраняют перешлифовкой и последующей полировкой под один из них.

Уменьшение диаметра шеек коленчатого вала ЗИЛ-130 при обработке под ремонтные размеры происходит на величину 0,25; 0,50; 0,75; 1,0; 1,5.

Уменьшение диаметра шеек коленчатого вала ЗИЛ-130 при обработке под ремонтные размеры происходит на величину 0,25; 0,50; 0,75; 1,0; 1,5.

Шлифование шеек производят на круглошлифовальных станках 3А432 шлифовальными кругами для стальных валов 15А 40 ПСТ1Х8К, для чугунных - 54С 46СМ28К, размером ПП 900´30´305.

Все коренные и шатунные шейки должны иметь один размер.

Изношенные шейки под шестреню и ступицу шкива до диаметра менее 45,92 мм.

Восстанавливают до размера рабочего чертежа хромированием или наплавкой.

Изношенные шпоночные канавки и маслосгонные канавки.

Восстанавливают наплавкой с последующей обработкой до размеров рабочего чертежа.

Увеличение длинных швтунных шеек более допустимого размера ведет к выбраковке вала. Увеличение длины передней коренной шейки вала ЗИЛ-130 и задней шейки вала.

Шатуны.

Рис.4 Шатун.

Рис.4 Шатун.

При износе отверстия в нижней головке более 69,52 мм.

Плоскости разъема шатуна и крышки фрезируют, а затем отверстия растачивают до размера по рабочему чертежу. Для восстановления этих отверстий можно рекомендовать также железнение. Шатуны и крышки при фрезерование плоскостей разъема закрепляют в специальном приспособлении.

Головка цилиндров.

Рис.5 Головка цилиндров.

Рис.5 Головка цилиндров.

Пробоины, прогар и трещины на стенках камеры сгорания, разрушение перемычек между гнездами являются выбраковочными признаками.

Трещины на рубашке охлаждения и на поверхности прилегания к блоку цилиндра устраняют заваркой с использованием аргонно-дуговой сваркой. В качестве присадочного материала используют проволоку СВ-АК12 диаметром 4 мм.

Дефектные фаски в седлах клапанов шлифуют у выпускных под углом 45°, а у впускных 60° к оси направляющих втулок и затем притирают к ним клапаны. В качестве притировочного материала используют электрокорунд, карбид кремния, корборунд, приготавливают на их основе притирочные пасты (1/3 вышеуказанного компонента и 2/3 дизельного масла М - 10В2, и М - 10Г2).

Распределительные валы.

Рис.6 Распределительный вал

Восстановление распределительного вала начинается с исправления центровых фасок на токарно-винторезном станке, используя в качестве базовых поверхностей шейку под распределительную шестерню и последнюю опорную шейку.

Восстановление распределительного вала начинается с исправления центровых фасок на токарно-винторезном станке, используя в качестве базовых поверхностей шейку под распределительную шестерню и последнюю опорную шейку.

Изношенные опорные шейки шлифуют до одного из пяти ремонтных размеров.

При нарушении профиля кулачков их шлифуют на копировально-шлифовочных станках шлифовальным кругом ПП 600´20´305 марки 15А40ПСМК 5, и затем полируют, как и шейки.

Вопрос №3. Охрана труда слесаря по ремонту автомобилей.

Вопрос №3. Охрана труда слесаря по ремонту автомобилей.

1.Перед началом работы слесари обязаны:

а) предъявить руководителю удостоверение о проверке знаний безопасных методов работ, получить задание и пройти инструктаж на рабочем месте по специфике выполняемых работ;

б) надеть спецодежду, спецобувь и при работе на строительной площадке — каску установленного образца.

2. После получения задания у бригадира или руководителя работ слесари обязаны:

а) подготовить необходимые средства индивидуальной защиты и проверить их исправность.

б) проверить рабочее место и подходы к нему на соответствие требованиям безопасности;

в) подобрать инструмент, оборудование и технологическую оснастку, необходимые при выполнении работы, проверить их исправность и соответствие требованиям безопасности;

г) при пользовании переносной электролампой проверить ее исправность и целостность изоляции шлангового провода.

3. Слесари не должны приступать к выполнению работ при следующих нарушениях требований безопасности:

а) неисправностях технологической оснастки, средств защиты работающих и инструмента (гаечных ключей, слесарных молотков, кувалд, зубил, керн и т.д.), указанных в инструкциях заводов-изготовителей по их эксплуатации, при которых не допускается их применение;

б) несвоевременном проведении очередных испытаний (технического осмотра) технологической оснастки, инструмента и приспособлений;

в) несвоевременном проведении очередных испытаний или истечении срока эксплуатации средств зашиты работающих, установленного заводом-изготовителем;

г) неустойчивом положении узлов, агрегатов строительной техники;

д) вблизи электрических проводов и электроустановок, находящихся под напряжением;

д) вблизи электрических проводов и электроустановок, находящихся под напряжением;

е) недостаточной освещенности или загроможденности рабочих мест и подходов к ним;

ж) отсутствии средств пожаротушения.

Обнаруженные нарушения требований безопасности должны быть устранены собственными силами до начала работ, а при невозможности сделать это слесари обязаны сообщить о них бригадиру или руководителю работ.

2.Во время работ слесарь обязан:

1) при ремонте или техническом обслуживании дорожно-строительной техники повесить на рулевое колесо или рычаги машины табличку «Двигатель не пускать — работают люди!»;

2) залезать под машину и вылезать из-под нее следует со стороны противоположной проезду, а находясь под машиной, следует размещаться между колесами или гусеницами вдоль машины;

3) до начала производства сварочных работ слить бензин, дизельное топливо и масло, а бензобаки закрыть асбестовыми чехлами;

4) разборку и сборку агрегатов выполнять в стационарных или передвижных мастерских только на специальных стендах, оснащенных устройствами закрепления;

5) не производить работы на отдельных узлах машин, поднятых грузоподъемным механизмом;

6) опустить на опоры или заблокировать сборочные единицы машин, агрегатов, которые могут перемещаться под действием собственной массы, а также подложить под гусеницы и колеса машин противооткатные упоры (башмаки);

3.Слесарю запрещается:

1.выполнять работы под автомобилем или агрегатом, вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств;

1.выполнять работы под автомобилем или агрегатом, вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств;

2.Поднимать агрегаты при косом натяжении троса или цепи подъемного механизма, зачаливать агрегаты стропом, проволокой и т.п.;

3.Работать под поднятым кузовом автомобиля-самосвала, самосвального прицепа без специального инвентарного фиксирующего приспособления;

4.Использовать случайные подставки и подкладки вместо специального дополнительного упора;

5.Работать с поврежденными или неправильно установленными упорами;

6.выпускать сжатый газ в атмосферу или сливать сжиженный газ на землю;

7.использовать для крепления шлангов проволоку или иные предметы;

8.скручивать, сплющивать и перегибать шланги и трубки, использовать замасленные шланги;

9.использовать гайки и болты со смятыми гранями;

10.держать мелкие детали руками при их сверлении;

11.вывешенные на подъемных механизмах агрегаты толкать или тянуть руками.

Вопрос №4. Материалы и сплавы, применяемые для изготовления деталей Кривошипно-шатунного механизма ЗИЛ-130.

Вопрос №4. Материалы и сплавы, применяемые для изготовления деталей Кривошипно-шатунного механизма ЗИЛ-130.

Для производства деталей КШМ используются различные материалы. К ним относятся легированный чугун, обладающий высокой износо- и коррозионной стойкостью, легированная сталь. А так же используются сплавы в состав которых входит свинец, олово, сурьма, бронза,стальалюминий.

Для производства деталей КШМ используются различные материалы. К ним относятся легированный чугун, обладающий высокой износо- и коррозионной стойкостью, легированная сталь. А так же используются сплавы в состав которых входит свинец, олово, сурьма, бронза,стальалюминий.

Чугун - это сплав железа с углеродом, где углерода более 2 %.