ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпонки предназначены для передачи вращения между двумя деталями, сидящими одна в другой, или для движения деталей вдоль оси.

Для установки шпонок на деталях делают углубления— шпоночные канавки по формам и размерам шпонок. При неподвижных соединениях шпонку устанавливают в паз вала плотно или даже с натягом, а в пазу втулки создается более свободная посадка.

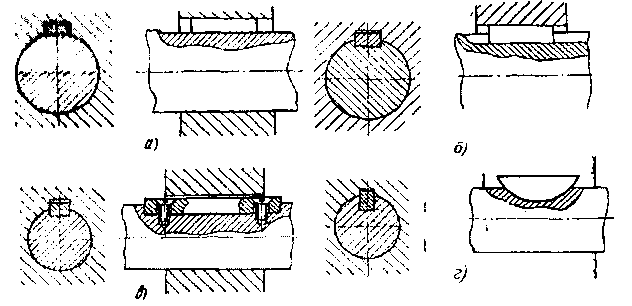

|  Рис. 80. Типы шпонок:

а- клиновая на лыске, б- клиновая врезная, в- направляющая, г- сигментная, д- тангенциальная

Рис. 80. Типы шпонок:

а- клиновая на лыске, б- клиновая врезная, в- направляющая, г- сигментная, д- тангенциальная

|

Клиповые шпонки (рис. 80, а) представляют собой клин с уклоном 1: 100,который запрессовывается между валом и ступицей

Призматические шпонки (рис. 80, 6) обеспечивают лучшее центрирование вала с сопрягаемой деталью и образуют неподвижные, так и скользящие соединения. Призматические шпонки закладывают в шпоночные канавки так, чтобы между верхней гранью шпонки и дном канавки верхней детали был зазор. Крутящий момент передается боковыми гранями шпонки, поэтому призматические шпонки должны иметь гарантированным натяг по боковым сторонам в шпоночной канавке.

Направляющие шпонки (рис. 80, в) применяют в тех случаях, когда детали должны свободно перемещаться вдоль вала. Направляющие шпонки крепят на валу винтами.

Сегментные шпонки (рис. 80, г) работают так же, как и призматические, но применяют их только для неподвижных соединений. Крутящий момент передается через боковые стороны шпонок и пазов. Основным преимуществом соединения сегментными шпонками является простота и дешевизна изготовления шпонок и шпоночных пазов.

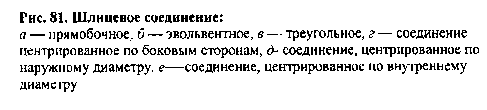

Тангенциальные шпонки (рис. 80, д), как и клиновые, состоят из двух клиньев с уклоном 1:100. Широкая грань тангенциальной шпонки направлена по касательной к цилиндрической поверхности вала. Затягивание осуществляется ударами молотка по торцу широкой части одного из клиньев. Такие шпонки ставят при диаметрах вала более 100 мм.

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Шлицевые соединения образуются выступами и впадинами вала и ступицами по всей окружности сопряжения, направленными вдоль оси.

Они предназначены для передачи больших крутящих моментов. По сравнению со шпоночными такие соединения имеют следующие преимущества:

1. Более точное центрирование детали по валу.

2. Вал почти не ослаблен, особенно при большом количестве шлицев, когда

впадины можно сделать неглубокими.

3. При сборке шлицевых соединений не требуется никаких пригоночных операций, так как после механической обработки деталей таких соединений получается полная их взаимозаменяемость.

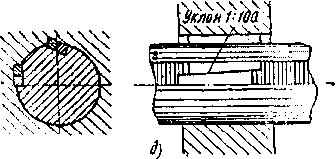

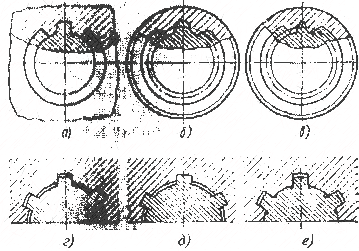

На рис. 81, а, 6, в показаны прямобочные, эвольвентные и треугольные профили шлицев.

| |

|

ТРУБНЫЕ СОЕДИНЕНИЯ

Жидкости и газы обычно перекачивают насосами или компрессорами по трубопроводам. Трубы бывают чугунные, стальные, медные, латунные, алюминиевые. Наиболее распространены стальные трубы. Чугунные трубы применяют для отвода в канализационную сеть загрязненнойводы, а медные, латунные и алюминиевые — для подачи горючих и смазочных материалов.

По способу изготовления стальные трубы делятся на две группы; сварные и бесшовные (цельнотянутые).

Если трубопровод не требует разборки, то трубы сваривают. Если соединение труб разъемное, применяют фланцы или фитинги.

Соединение труб на фланцах.

Фланцевое соединение труб как более надежное используют в ответственных трубопроводах.

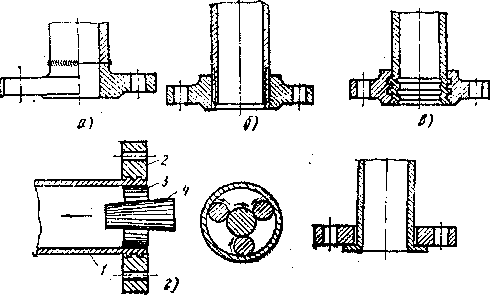

По характеру присоединений фланцев к трубам различают четыре типа соединений:

1. приварка встык (рис. 83, а):

2. соединение на резьбе (рис. 83, б);

3. соединение развальцовкой (рис. 83,в, г);

4. соединение разбортовкой труб (рис. 83, д).

Чтобы создать герметичность, между фланцами укладывают прокладки из мягкого упругого материала. После укладки прокладок устанавливают болты или шпильки.

| Рис. 83. Соединение труб на фланцах: а- приварка встык, б- на резьбе, в- развальцовкой, г- схема работы вальцовки; 1- труба, 2-фланец, 3- ролик, 4-конус вальцовки, д- разбортовкой. |

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции.

Неразъемные неподвижные соединения осуществляются

- механическим путем (запрессовкой, склепыванием),

- с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием)

СОЕДИНЕНИЕ ДЕТАЛЕЙ СВАРКОЙ

Сварка — процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Посредством сварки соединяют преимущественно детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмассы и керамики или их сочетаний.

СОЕДИНЕНИЕ ДЕТАЛЕЙ ПАЯНИЕМ

Паянием называют процесс образования неразъемного соединения материалов при помощи расплавленного металла или сплава, называемого припоем. От сварки паяние отличается тем, что кромки соединяемых материалов не расплавляются, а только нагреваются до температуры плавления припоя. Припои имеют более низкую температуру плавления, чем соединяемые материалы. Припой расплавляется и затвердевает в зазоре между поверхностями соединяемых деталей.

Основным достоинством паянии является то, что соединяемые материалы не нагревают до высоких температур, что сохраняет их физические и механические свойства,

Различают два вида паяния:

4. легкоплавкими припоями - имеют температуру плавления до 500° С и незначительную механическую прочность (5- 7 кГ/мм2).

5. тугоплавкими припоями - имеют температуру плавления выше 500° С. Такими припоями можно получить прочность паяного соединения, близкую к прочности основного металла соединяемых деталей.

СОЕДИНЕНИЕ ДЕТАЛЕЙ КЛЕПКОЙ

Клепкой называется процесс получения неразъемных соединений при помощи заклепок. Соединение деталей осуществляется деформированием (расклепыванием) выступающего стержня заклепки, из которого образуется другая головка (замыкающая).

Клепку мелкими заклепками с диаметром стержня до 8—10 мм выполняют в холодном состоянии, а заклепками с диаметром стержня более 10 мм — в нагретом состоянии (горячая клёпка) Клепка может быть ручная и механизированная.

ВИДЫЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочный шов - один или несколько рядов заклепок, расположенных в определенном порядке для получения неразъемного соединения

I. По назначению клепаные швы делятся на три вида:

1. прочные- применяемые для соединения ферм, мостов, колонн, и т. п.;

2. плотные- используемые при изготовлении баков, сосудов, резервуаров и других изделий (такие швы должны обладать высокой герметичностью; для повышения герметичности между склепываемыми листами ставят различные прокладки или шов чеканят);

3. прочно-плотные, применяемые при склепывании резервуаров с высоким внутренним давлением (наряду с прочностью такой шов должен обладать хорошей герметичностью; герметичность прочно-плотных швов достигается чеканкой).

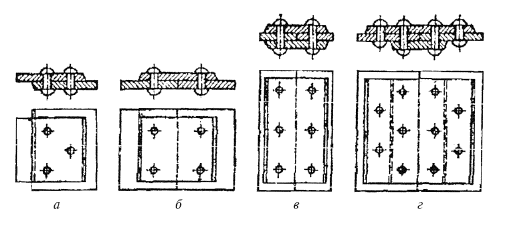

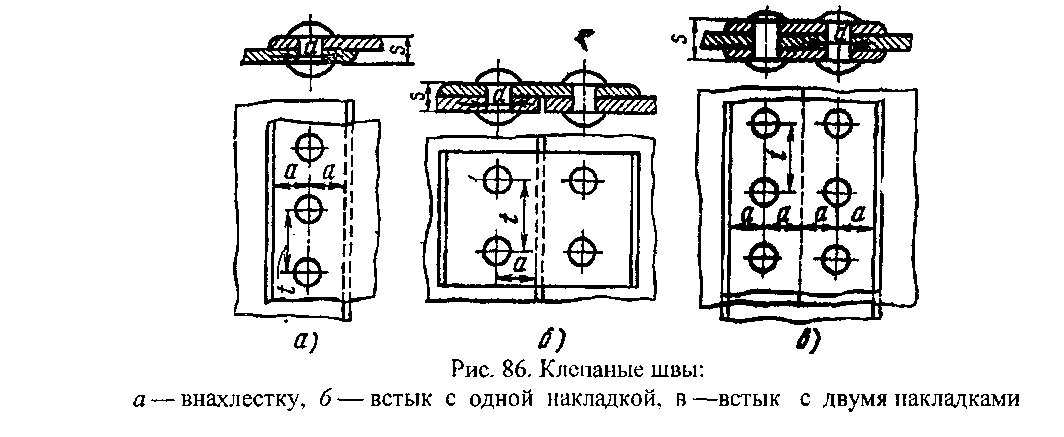

II. По характеру расположения соединяемых деталей различают:

1. соединения внахлестку (рис. 86, а), когда один лист накладывают на другой;

2. соединения встык, когда листы подводят встык и соединяют наложенной на них одной накладкой (рис. 86, б) или двумя (рис. 86, в).

III. По расположению заклепок швы делятся на:

1. однорядные,

2. двухрядные,

3. многорядные,

4. параллельные

5. шахматные. (рис. 86 г)

|

СОЕДИНЕНИЕ ДЕТАЛЕЙ СКЛЕИВАНИЕМ

Склеивание деталей — это вид сборки неподвижных неразъемных соединений, при котором между поверхностями деталей сборочного узла вводится слой специального вещества, способного неподвижно скреплять их — клея. Склеивание как метод сборки неподвижных соединений находит в последнее время все большее распространение, так как можно получить клеевые швы, по прочности не уступающие основному материалу.

Механическая прочность склеенного соединения зависит:

• от вида и качества клея,

• от качества склеиваемых поверхностей,

• от толщины слоя клея и равномерности его распределения,

• от соблюдения температурных и других режимов.

Важнейшее свойство любого клея — это адгезия, т. е. способность сцепляться с поверхностью материала. Адгезия может быть различна в зависимости от вида клея и характера склеиваемых поверхностей.

Наиболее распространенные клеевые соединения:

• внахлестку

• врезные (шунтовые)

• со вставными элементами

СОЕДИНЕНИЕ ДЕТАЛЕЙ С ГАРАНТИРОВАННЫМ НАТЯГОМ

Неподвижное соединение двух деталей запрессовкой одной детали в другую, обеспечивающее прочное соединение без дополнительного крепления, называется соединением с гарантированным натягом.

В сборочных цехах детали запрессовывают на ручных, гидравлических и пневматических прессах.

Процесс соединения деталей производится:

- с помощью нагрева охватывающей детали при нагревании охватывающая деталь расширяется что облегчает посадку одной детали в другую.

Детали нагревают:

1. в нагревательных установках

2. в масле

3. в печах,

4. током высокой частоты,

5. газовыми горелками,

6. в горнах и другими методами.

Из применяемых способов наибольшее распространение получил нагрев деталей в масле. Это объясняется простотой нагревательных установок. Кроме того, масло не требуется удалять с поверхности нагретых деталей, так как оно улучшает запрессовку.

- охлаждения охватываемой основан на том, что, при охлаждении деталь сжимается, что облегчает посадку одной детали в другую. Когда охватывающая деталь имеет очень большие размеры и нагревать ее нецелесообразно, охлаждают охватываемую деталь.

Обычно запрессовка способом охлаждения охватываемой детали применяется для небольших тонкостенных деталей.

Для охлаждения применяют:

1. жидкий воздух, кислород или азот, дающие разность температур 190—196° С,

2. твердую углекислоту (сухой лед), дающую разность температур 75—80° С