ПОКАЗАТЕЛЬ КАЧЕСТВА – количественная характеристика свойств продукции, входящих в состав её качества, рассматриваемая применительно к определенным условиям её создания и эксплуатации.

КЛАССИФИКАЦИЯ ПОКАЗАТЕЛЕЙ:

1) по количеству характерных свойств:

§ частные (единичные)

§ комплексные

§ определяющие

§ интегральные

Показатель качества, относящийся только к одному свойству называется единичным, а относящийся сразу к нескольким свойствам – комплексным.

Показатель качества продукции, относящийся к такому её свойству или к такой совокупности свойств, по которым принимают решение оценивать качество, называют определяющими (обобщенными) показателями.

Комплексный показатель качества продукции, отражающий соотношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на её создание и эксплуатацию называется интегральным.

где ∏ ∑ - положительный эффект;

Зс+Зэ – сумма затрат.

2) по способу выражения свойств:

§ натуральные;

§ денежные;

§ балльные.

3) по применению для оценки:

§ базовые (показатели базового образца или эталона);

§ показатели оцениваемой продукции;

§ относительные.

4) по видам свойств объектов

§ показатели назначения;

§ показатели надёжности;

§ показатели экономного использования ресурсов;

§ эргономические;

§ эстетические;

§ показатели технологичности;

§ показатели транспортабельности;

§ показатели стандартизации и унификации;

§ патентно-правовые показатели;

§ экологические;

§ безопасности;

§ экономические.

Показатели назначения

Характеризуют свойства, определяющие основные функции, для которых предназначено изделие.

ПОКАЗАТЕЛИ НАЗНАЧЕНИЯ

1. Классификационные показатели назначения характеризуют принадлежности продукции к определенной классификационной группе. Например, мощность двигателя, быстрота действия процессора, погрешность измерительного прибора, содержание углерода в стали.

2. Функциональные показатели (показатели эффективности использования) характеризуют полезный эффект от эксплуатации или потребления продукции и прогрессивность закладываемых в продукцию технических решений. Например, грузоподъёмность транспортного средства, калорийность пищевых продуктов.

3. Конструктивные показатели характеризуют основные проектно-конструкторские решения, удобство монтажа, установки продукции, возможность её взаимозаменяемости. Например, габаритные размеры, коэффициент сборности.

где Qc – количество специфицируемых составных частей изделия;

Qн - количество неспецифицируемых составных частей изделия;

Qоб – общее количество составных частей.

4. Показатели структуры и состава характеризуют содержание в продукции химических элементов или структурных групп. Например, концентрация примеси в растворе, структурный состав фасованных пищевых продуктов.

Показатели назначения фиксируются в технических заданиях на разработку продукции, технических условиях, паспорте изделия, и другой сопроводительной документации.

Состав показателей назначения специфичен для данного изделия.

Пример: типовой состав показателей назначения бытового радиоприёмника:

- границы и состав частотных диапазонов;

- чувствительность;

- помехозащищенность по диапазону;

- вид звукового выхода (моно/стерео);

- характер использования (стационарный, переносной);

- вид настройки (ручной или автоматический);

- материал корпуса;

- габариты;

- масса.

Показатели назначения включаются в стандарты производителей продукции (СТО), в инструкции по эксплуатации и другую сопроводительную документацию и являются объектом рекламы.

Показатели надёжности

Надёжность – свойство объекта выполнять установленные функции, сохраняя свои показатели в заданных пределах в течении требуемого промежутка времени.

Надежность – свойство сложное, состоит из 4-х более простых свойств:

· безотказность;

· долговечность;

· ремонтопригодность;

· сохраняемость.

Схема основных состояний изделия и событий, приводящих к ним.

Расшифровка событий при изменении состояний:

1- повреждение;

2- отказ;

3- переход в предельное состояние;

4- восстановление;

5- ремонт.

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической документации.

Переход из исправного в поврежденное состояние происходит в результате повреждения.

Повреждение – событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния.

Неработоспособное состояние – состояние, когда значения хотя бы одного параметра изделия не соответствуют требованиям нормативно-технической документации. В это состояние изделие переходит в результате отказа.

Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению недопустимо или целесообразно.

Существует изделия восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые.

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

ГОСТ 27.003 – 83 «Выбор и нормирование показателей надёжности».

Безотказность – свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Наработка - продуктивность работы объекта в единицах времени.

1) Вероятность безотказной работы – вероятность того, что в пределах заданной наработки t отказ объекта не возникнет.

Р(t)= Р(Т≥t),

где Р – вероятность безотказной работы;

Т – время от начала работы до отказа.

0≤Р(t) ≤1

Р(0)=1, Р(∞)→0

Статистическая оценка вероятности безотказности работы

P(t)=N(t)/N0

Где N0 – число объектов в начале испытаний,

N(t) – число объектов, исправно работающих в интервале [0;t].

2) Вероятность отказа Q(t)=1-P(t)

Где N0 – число объектов в начале испытаний,

N(t)́ – число отказавших изделий за время t.

3) Средняя наработка на отказ – отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течении этой наработки.

tсрi - время исправной работы между (i-1)ым и i-ым отказами

n – число отказов объекта.

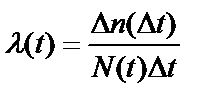

4) Интенсивность отказа – отношение числа отказавших объектов в единицу времени к среднему числу объектов, продолжающих исправно работать в данный интервал времени.

где ∆t – интервал времени;

где ∆t – интервал времени;

∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2];

где Ni-1 – число исправно работающих объектов в начале интервала ∆t;

Ni - число исправно работающих объектов в конце интервала ∆t;

N(t) – среднее число объектов, продолжающих исправно работать в данном интервале времени.

При внезапном отказе параметры объекта меняются скачкообразно, при постепенном – медленно.

Интенсивность отказов показывает, какая часть объектов выходит из строя в единицу времени по отношению к среднему числу исправно работающих объектов.

Р(t)=exp (∫λ(t)dt, если λ=const, то Р(t)= =exp (-λ(t)) – основное уравнение теории надёжности

5) Параметр потока отказа – отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки.

При этом время восстановления не учитывается, считается, что изделие восстанавливается мгновенно.

– параметр потока отказа,

– параметр потока отказа,

6) Частота отказа – отношение числа отказавших изделий в единицу времени к первоначальному числу испытываемых изделий при условии, что все вышедшие из строя изделия не восстанавливаются.  где ∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2];

где ∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2];

N0 – общее число изделий в начале испытания.

ОБЕСПЕЧЕНИЕ БЕЗОТКАЗНОСТИ

Для обеспечения безотказности используют метод резервирования.

РЕЗЕРВИРОВАНИЕ – способ повышения безотказности путём параллельного включения в систему резервных дополнительных элементов, способных в случае отказа основного элемента выполнить его функции.

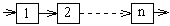

Любую техническую систему можно представить в виде совокупности последовательно соединенных элементов.

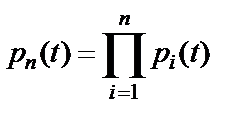

Вероятность безотказной работы системы из n элементов:

Отказ любого элемента приводит к отказу всей системы.

Существует три метода резервирования:

· общее

· раздельное

· комбинированное

Общее резервирование - такое резервирование, при котором параллельно основной подключаются другие идентичные системы. Эти системы называются резервными.

Схема общего резервирования.

Раздельное резервирование – резервирование отдельных элементов системы изделий в n звеньев.

Схема раздельно резервирования.

При комбинированном резервировании применяется как общее так и раздельное резервирование.

РАСЧЁТ НАДЁЖНОСТИ

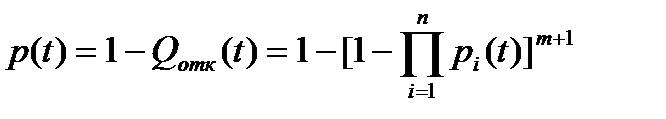

Общее резервирование

Вероятность отказа j-ой параллельной цепи:

Вероятность отказа всей системы из (m+1) цепи:

Пусть все цепи одинаковы:

Вероятность безотказной работы:

Все элементы равнонадёжные: