s рш=Срш/(zшFш)= rw2Fбrбtб/zшFш,

где Fш- площадь поперечного сечения шипа; zш- количество шипов на лопатке.

Результаты расчетов на прочность шипа и ленточной бандажной связи сведены в таблицу 6.1.

6.2. Расчет пера лопатки на растяжение

К расчету пера лопатки на растяжение

Рис. 6.2

Центробежную силу профильной части лопатки (рис. 6.2) с постоянным по высоте профилем определяют по формуле

СР=rFлlrw2,

где r- плотность материала лопатки;

Fл- площадь поперечного сечения лопатки; l- длина лопатки; r- средний радиус облопачивания, на котором лежит центр тяжести лопатки; w-угловая скорость вращения.

Напряжение растяжения от центробежной силы, развиваемой массой лопатки в корневом сечении равно:

sp=Cp/Fл=rlrw2

Как видно из формулы, напряжения растяжения лопатки постоянного профиля пропорциональны квадрату частоты вращения, длине, среднему радиусу и не зависят от площади сечения лопатки.

В том случае, когда лопатки скреплены в пакеты ленточными бандажами, в корневом сечении, помимо центробежной силы собственной массы лопатки, действуют центробежные силы бандажей.

Центробежная сила ленточного бандажа определяется следующим образом:

Сб=rFбtбrбw2,

Тогда суммарное напряжение растяжения в корневом сечении лопатки равно:

sp=(Cл+Сб)/Fл.

6.3. Расчет лопатки на изгиб от парового усилия

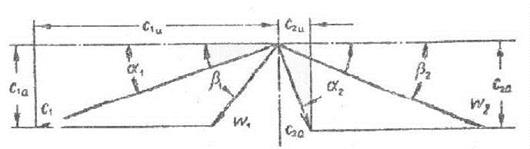

Действие пара на лопатку обуславливает возникновение силы, которая может быть разложена на окружную составляющую Pu и осевую Pa. Обе силы относятся к массе, проходящей через лопаточный канал. Pu может быть определена из уравнения количества движения:

Pu=G(c1u-c2u)/ez2, где G- массовый расход пара через ступень, кг/сек; e- степень парциальности; z2-число рабочих лопаток; с1u- проекция абсолютной скорости выхода пара из сопел на направление окружной скорости, м/сек; с2u- проекция абсолютной скорости выхода пара из рабочих лопаток на направление окружной скорости, м/сек.

Осевая составляющая парового усилия обуславливается как динамическим действием рабочей среды при обтекании лопатки, так и разностью статических давлений по обе стороны лопатки:

Pa=G(c1a-c2a)/(ez2)+(p1-p2)t2l, где с1а и с2а- осевые составляющие скоростей (см. рис. 6.3), м/сек; p1 и p2-давление перед и за рабочей решеткой, Па; t2-шаг лопаток, м; l-высота лопатки, м.

|

Треугольники скоростей турбинной ступени

Рис. 6.3

При подсчете сил по приведенным выше формулам необходимо выбирать режим работы турбины, при котором окружное усилие достигает максимальной величины. Для большинства ступеней турбины, и в особенности для последней ступени, таким режимом является максимальная нагрузка турбины: для первой ступени паровой турбины с сопловым парораспределением опасным режимом служит нагрузка, соответствующая полному открытию первого регулирующего клапана (остальные клапаны закрыты), когда ступень работает с большим тепловым перепадом и малой парциальностью.

Равнодействующая сил Pu и Pa (рис. 6.4) равна их геометрической сумме:

.

.

|

Силы, изгибающие лопатку

.

Рис. 6.4

Для определения напряжений изгиба необходимо найти положение главных центральных осей инерции сечения –h и x -x, проходящих через центр тяжести профиля 0. Силы, действующие в плоскостях наименьшей (ось h–h) и наибольшей (ось x- x) жесткости профиля, обозначенные соответственно P1 и P2, находятся следующим образом:

,

,

где j-угол между направлением силы Р и перпендикуляром оси минимального момента инерции.

Данная методика довольна сложна, поэтому для расчетов применяются следующие упрощения:

1) ось x- x минимального момента инерции без большой погрешности может быть принята параллельной хорде профиля mn (рис.6.4);

2) направление силы Р может быть принято совпадающим с осью h–h, так как угол j между ними обычно невелик и cosj »1.

Таким образом, определив по формуле Mк=Рl/2 изгибающий момент от газовых сил, можно найти максимальное напряжение изгиба в обеих кромках корневого сечения:

(su)кр=Mкe1/Imin=Mк/Wкр,

и в спинке

(su)сп=Mкe3/Imin=Mк/Wсп.

В формулах через Imin обозначен момент инерции сечения профиля относительно оси x- x, а через Wкр и Wсп –минимальные моменты сопротивления соответственно кромки и спинки сечения лопатки относительно той же оси. Напряжениями в кромках, вызванными моментом от проекции силы Р на ось x- x, т.е. силой Р2, можно пренебречь.

На лопатку, изогнутую силами пара, действует центробежная сила ее массы, которая стремится выпрямить лопатку и поэтому создает момент, обратный моменту сил пара. С учетом этого влияния центробежной силы результирующий изгибающий момент равен не величине М, а cМ, где c - так называемый коэффициент разгрузки, меньший единицы. В данной работе расчет коэффициента разгрузки отсутствует.

Расчет пера лопатки на растяжение от центробежных сил и на изгиб от паровых сил сведен в табл. 6.2.

6.4. Расчет Т- образного хвостовика

При расчете хвостовиков обычно определяют лишь центробежную силу лопатки, которая может вызвать в хвостовике растягивающие, изгибающие, сминающие и срезывающие напряжения. Напряжения изгиба, возникающие от усилий пара, не учитываем, т.к. при плотной пригонке хвостовиков соседних лопаток одного к другому эти напряжения не велики.

Для расчета на прочность задаемся в зависимости от ширины лопатки размерами хвостовика (см. рис. 6.5):

Т- образный хвостовик лопатки

Рис.6.5

T=0.4B м;

h1=0.4B м;

Ф=0,7В м;

h2=0.3B м.

При дальнейших расчетах эти отношения уточняются.

Наибольшие растягивающие напряжения возникают в сечении АВ хвостовика.

Сумму центробежных сил пера лопатки и бандажа, т.е. сил, развиваемых массами, лежащими над сечением MN, обозначим SС; центробежную силу части хвостовика, ограниченную линиями MN и АВ, -через С’х.

Площадь поперечного сечения хвостовика по АВ определяется площадью фигуры befd,обозначим ееf1. В таком случае растягивающее напряжение

.

.

Напряжения среза в сечениях AD и BC хвостовика

,

,

где С”Х- центробежная сила участка ABCD; ¦2- площадь среза.

По площадкам abdc и eghf в хвостовике возникает напряжение смятия

,

,

где СХ- полная центробежная сила хвостовика (между сечениями MN и хх); ¦3 площадь abdc или eghf (действительная площадь прилегания хвостовика за вычетом фасок и галтелей).

Результаты расчетов сведены в табл. 6.3.

Из расчетов на прочность видно, что элементы рабочих лопаток проходят на прочность с необходимым запасом.