Лекция 1

ПОДГОТОВКА ТКАНЕЙ, ТРИКОТАЖНЫХ ПОЛОТЕН И ИЗДЕЛИЙ К КРАШЕНИЮ, ПЕЧАТАНИЮ И ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКЕ

В красильно-отделочном производстве трикотажные полотна и изделия подвергаются различным обработкам: крашению, белению, печатанию, специальным видам отделки, характер и последовательность которых определяются видом изделий, их назначением и требованиями, предъявляемыми к качеству. Последовательность технологических операций, называемая технологическими переходами, характер операций и оборудование, на котором они выполняются, зависят от вида изделия, вида волокнистого материала и требований, предъявляемых к готовым изделиям.

Процесс отделки можно разделить на четыре основные стадии: подготовка, крашение, печатание, заключительная отделка. В процессе подготовки трикотажные полотна, пряжа, изделия подвергаются ряду технологических операций (отвариванию, белению, отжиму, высушиванию, термостабилизации), в процессе которых они приобретают способность смачиваться вследствие удаления замасливателей и сопутствующих веществ, им придается белизна; при мерсеризации хлопчатобумажных полотен и пряжи волокно облагораживается; в процессе термостабилизации повышается стабильность и формоустойчивость полотен и изделий.

При крашении полотна и изделия приобретают определенный цвет. При печатании на полотна и изделия наносится рисунок, а при заключительной отделке полотна и изделия обрабатываются различными веществами, которые придают волокнистому материалу те или иные свойства, полотна и изделия высушивают, разглаживают, формуют и т. д.

В качестве примера технологической цепочки отделки можно привести последовательность операций при отделке кругловязаных гладкокрашеных начесных полотен: отваривание — беление и крашение — отжим — распределение и накатка в рулон — высушивание — каландрирование — выворачивание — ворсование— фильцевание (иногда стрижка)—контроль качества — выворачивание— каландрирование.

ПОДГОТОВКА ТКАНЕЙ И ТРИКОТАЖНЫХ ПОЛОТЕН И ИЗДЕЛИЙ К ОТДЕЛКЕ

Суровые полотна или штучные изделия и пряжа из вязального цеха поступают на склад суровья, где они проходят контроль и хранятся. Прием на склад осуществляется по накладной. Полотна поступают в рулонах, а штучные изделия — в мешках. Иногда при транспортировании для предотвращения загрязнения рулоны тоже затаривают в мешки. Суровые изделия и полотна хранят на стеллажах, разделив по видам, артикулам и размерам. Запас полуфабрикатов должен обеспечивать бесперебойную работу производства в течение 2—3 сут. Помещение склада должно иметь естественную вентиляцию, быть сухим при температуре воздуха 20 СС и влажности 60%.

10 % полотен, поступающих на отделку с других предприятий, подвергаются разбраковке. Для этого устанавливают браковочные машины.

Перед отправкой в красильно-отделочные цехи суровые полотна и изделия комплектуют в технологические партии, размер которых определяется вместимостью оборудования. Размеры партий колеблются от 20 кг для штучных изделий до 900 кг для полотен при отделке их на эжекторных машинах. В технологическую партию подбирают полотна или изделия одного артикула, одного размера (для штучных изделий). При комплектовании партии куски полотна сшивают в жгуты одинаковой длины для обеспечения равномерности обработки. Для каждой технологической партии выписывают паспорт с указанием ее номера, артикула полотна, числа кусков, общей массы, для штучных изделий — количества в штуках или десятках пар, даты и вида отделки.

Подготовка трикотажных полотен и изделий к крашению и печатанию включает в себя ряд технологических операций, предназначенных для удаления природных примесей, сопутствующих натуральным волокнам, а также веществ, наносимых в процессе производства, перематывания и вязания, случайных загрязнений. В результате подготовки изделия приобретают способность равномерно смачиваться, что способствует равномерному нанесению растворов красителей, печатных красок и других веществ при последующих технологических операциях, приобретают устойчивую белизну и т. д.

Способ обработки, вид технологических операций и их последовательность выбирают в зависимости от характера сопутствующих веществ и загрязнений, которые содержатся в суровом полотне или изделиях, от вида изделий и от требований, предъявляемых к качеству и виду отделки данного ассортимента.

Характер загрязнений и сопутствующих веществ в первую очередь зависит от вида волокна. Природные волокнистые материалы содержат природные сопутствующие вещества и вещества, наносимые в процессе переработки волокон — в прядении, при перематывании пряжи, при вязании. Полотна и изделия из искусственных и синтетических волокон содержат только вещества, наносимые в процессе их производства (формования, прядения, вязания). Кроме того, и те и другие содержат случайные загрязнения, попавшие на трикотажные полотна и изделия при вязании (смазочное масло) или транспортировании и хранении (грязь, пыль и т. д.). Большое влияние на выбор условий подготовки оказывает и природа самого волокна, его химические свойства (в частности, степень их устойчивости к различным химическим воздействиям).

При выпуске изделий в белом виде операции подготовки, включающие в себя отваривание и беление, являются основными. При выпуске в окрашенном или напечатанном виде эти операции предшествуют основным операциям крашения и печатания.

Наряду с основными операциями в химической технологии подготовки существует ряд специфических операций, предназначенных для обработки только отдельных видов волокнистых материалов: мерсеризация (для полотен из хлопка), термостабилизация (для полотен и изделий из синтетических волокон и триацетатного волокна), валка (для шерсти) и т. д. Поэтому характер операций, их технологическая последовательность и режимы обработки будут рассмотрены для каждого вида волокна отдельно.

В зависимости от назначения трикотажных полотен и требований к качеству отделки они могут подвергаться полному циклу подготовительных операций или неполному. Например, при выпуске изделий (чулок, носков, верхних трикотажных изделий, некоторых видов спортивных изделий и т. д.) окрашенными в темные тона операция беления исключается и крашение проводят после отваривания. В ряде случаев операции отваривания и беления, беления и крашения могут быть совмещены. Совмещение операций является одним из путей повышения эффективности красильно-отделочного производства, решения его экономических и экологических проблем, позволяющим снизить расход воды, химических материалов, красителей, уменьшить затраты труда, снизить энергозатраты расход пара и

электроэнергии, а также уменьшить сброс сильно загрязненных сточных вод, особенно если учесть, что в трикотажной промышленности преобладают периодические способы обработки трикотажных полотен и изделий, являющиеся водо- и энергоемкими.

ОТВАРИВАНИЕ

Целями отваривания являются придание волокнистым материалам способности равномерно смачиваться, повышение капиллярности и гигроскопичности в результате удаления основной части естественных спутников натуральных волокон и веществ, нанесенных на текстильные волокна в процессе их переработки.

Отваривание можно проводить в водной среде и в среде органических растворителей. Хотя применение органических растворителей представляет большой интерес (достоинства и недостатки применения органических растворителей в различных технологических процессах будут рассмотрены в § 12 гл. 3) для процессов подготовки, так как они хорошо растворяют жировые и воскообразные вещества, тем не менее, в настоящее время отваривание проводят главным образом в водной среде.

Основными веществами, препятствующими смачиванию текстильных волокон, являются природные воски, являющиеся составной частью естественных спутников целлюлозы (о других спутниках целлюлозы и о механизме их разрушения и удаления будет рассказано в § 5 гл. 3), шерстяной жир, а также жиры и масла, входящие в состав замасливателей. Замаслнватели облегчают переработку волокнистых материалов в процессе прядения и вязания благодаря снижению трения между волокнами и уменьшению их электризуемости, для чего в состав замасливателей вводят также вещества, обладающие антистатическим действием, препятствующие накоплению статического электричества на волокнах при трении между ними и о рабочие органы машины.

Отваривание проводят в щелочной или нейтральной среде (в зависимости от степени устойчивости волокна к действию щелочей и от характера сопутствующих веществ) при температуре 70—100 °С, в присутствии поверхностно-активных веществ, обладающих смачивающими и эмульгирующими свойствами.

Поверхностно-активные вещества являются важным компонентом варочной жидкости, обеспечивающим удаление масел, жиров, воскообразных веществ и твердых загрязнений. ПАВ — это группа веществ, обладающих поверхностной активностью. Т. е. способностью адсорбироваться на границе раздела фаз «жидкость—воздух», «жидкость—жидкость», «жидкость — твер-

|

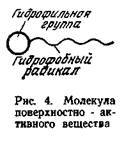

дое тело» и снижать поверхностную энергию. Поверхностная активность ПАВ объясняется особенностями строения их молекул — дифильностью, при которой одна часть молекулы обладает ярко выраженными гидрофобными свойствами и представляет собой большой углеводородный радикал, а другая

часть молекулы — ярко выраженными гидрофильными свойствами (от гидро + греч. phileo— люблю). К гидрофильным группам относятся сульфогруппы, карбоксильные группы (у анионоактивных ПАВ), оксиэтильные цепи (у неионогенных ПАВ) и т. д. На рис. 4 схематично представлена молекула ПАВ.

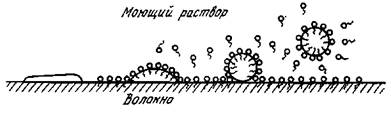

В процессе отваривания молекулы ПАВ адсорбируются на границе раздела «волокнистый материал — варочная жидкость», «масло—раствор» или «раствор—твердая частица». При этом гидрофильная часть молекулы повернута к воде, а гидрофобная— к гидрофобной фазе — волокнистому материалу или капле масла (так как отваривание проводят при высокой температуре, масла, жиры и воски плавятся и стягиваются в каплю в результате поверхностного натяжения).

После того как на поверхности загрязнения, на капле масла или воскообразного вещества образуется слой из адсорбированных молекул ПАВ, связь между частичками грязи, каплей масла или воскообразного вещества и поверхностью текстильного материала ослабевает, они отрываются от поверхности волокнистого материала и переходят в варочную жидкость.

Механические воздействия (циркуляция раствора, перемещение волокнистого материала) способствуют отрыву эмульгированных масел или загрязнений от поверхности волокнистого материала, а наличие на поверхности загрязнений или капелек масла слоя адсорбированных молекул ПАВ позволяет создать устойчивую эмульсию или суспензию в варочной материал, а также агрегирование (соединение) этих

|

рис.5 Эмульгирование воскообразных веществ под действием ПАВ в процессе отварки.

частиц (рис.5).По окончании процесса отваривания эмульгированные масла и суспендированные загрязнения удаляются вместе с варочной жидкостью.

БЕЛЕНИЕ

После отваривания в результате удаления большинства загрязнений и сопутствующих веществ полотна и изделия приобретают способность хорошо и равномерно смачиваться, но по-прежнему имеют желтоватый или коричневатый оттенок, так как некоторые окрашенные вещества, и прежде всего природные окрашенные соединения, содержащиеся в натуральных волокнах, в процессе отваривания не удаляются и не разрушаются. Поэтому после отваривания или параллельно с ним проводится операция беления, целью которой является придание волокнистым материалам устойчивой белизны в результате разрушения и удаления с волокнистых материалов окрашенных веществ. (Белизна характеризуется степенью отражения; для нормально отбеленного полотна степень отражения должна быть не менее 82—83 %.)

Для беления применяют главным образом окислители, такие, как гипохлорит натрия, хлорит натрия, пероксид водорода, надкислоты. Проводятся исследования по разработке технологии беления отбеливающими препаратами на основе дихлоризоцианурата натрия (работы ЛИТЛПа) и твердых пероксидных соединений (МТИ, ИХТИ). В некоторых случаях для беления применяют восстановители: дитионит натрия Na2S2O4 и гидросульфит натрия NаНSОз.

Беление пероксидом водорода Н2О2. На трикотажных предприятиях нашей страны для беления трикотажных полотен и изделий применяют главным образом пероксид водорода. Он обладает целым рядом преимуществ перед другими отбеливающими веществами:

обеспечивает получение высокой степени белизны;

создает лучшие условия труда, чем беление хлорсодержащими окислителями, при использовании которых в рабочее помещение могут выделяться вредные газы хлора и диоксида хлора, исключает операцию антихлорирования (предназначенную для удаления хлора, адсорбированного волокнистым материалом, и заключающуюся в обработке волокнистых материалов после беления растворами кислот или окислителей);

позволяет совместить процессы беления и крашения красителями некоторых классов в условиях периодического способа обработки;

может быть применен для большинства волокнистых материалов и использован для беления пестровязаных изделий.