Лекция № 3

ПОДГОТОВКА

Подготовка тканей к крашению и печатанию — это совокупность процессов, обеспечивающих удаление из суровых тканей неволокнистых примесей с целью придания тканям способности быстрого и равномерного смачивания водой и устойчивой белизны.

К веществам, подлежащим удалению, относятся природные примеси, которые сопутствуют натуральным волокнам, и химические материалы, нанесенные на волокно и пряжу в процессах их изготовления и переработки. Для тканей из растительных волокон к таким материалам относятся естественные спутники целлюлозы, замасливатель и шлихта; для тканей из шерсти — это остатки жировых и потовых веществ, целлюлозных примесей (растительные загрязнения), замасливатели и в ряде случаев шлихта; для тканей из натурального шелка — серицин, воскообразные вещества, жировые эмульсии и мыла, нанесенные перед кручением и ткачеством; для тканей из химических волокон — шлихта, замасливатель и антистатические препараты; для тканей из природных и химических волокон — загрязнения, возникающие при переработке, смазочные масла, металлическая пыль и др.

Суровые ткани, содержащие указанные примеси, плохо смачиваются водой, на них практически невозможно получить яркие, равномерные, насыщенные и прочные окраски.

В процессе подготовки тканей к крашению и печатанию необходимо освободить поверхность и поры волокнистого материала для последующего взаимодействия с красителем и вспомогательными материалами, снять внутренние напряжения, вызывающие неравномерность свойств, при этом обязательно должны быть сохранены физико-механические и химические свойства волокна.

Указанные задачи определяют выбор химических материалов, используемых при подготовке к крашению и печатанию тканей из различных волокон.

Наиболее широко в операциях подготовки применяют поверхностно-активные вещества (ПАВ), обладающие целым комплексом свойств (моющие, диспергирующие, смачивающие и эмульгирующие).

Все процессы подготовки тканей, при которых происходит соприкосновение твердой и жидкой фаз, связаны с преодолением поверхностной энергии, понижением поверхностного натяжения. Достигают этого путем введения в растворы ПАВ. Снижение поверхностного натяжения облегчает проникание жидкой фазы внутрь волокна, способствуя лучшему его смачиванию. ПАВ по химическим свойствам разделяют на две группы — ионо-генные (анионактивные и катионактивные) и неионогенные. Первые способны диссоциировать в водных растворах на анион (катион) и компенсирующие ионы. Вторые проявляют свои свойства в недиссоциированном состоянии. При подготовке волокнистых материалов к крашению и печатанию применяют главным образом анионактивные и неионогенные ПАВ.

Наиболее часто из анионоактивных веществ используют смесь нафтеновых сульфокислот (контакт), натриевые соли сульфатов высших спиртов (препарат ТМС), натриевые соли алкилбензол-сульфокислот (сульфонол), натриевую соль олеиновой кислоты (олеиновое мыло) и др.; из неионогенных ПАВ — полигликоле-вые эфиры высших жирных спиртов или кислот с общей формулой соответственно RO(CH2CH2O)n H или RCOO(CH2CH2O)nH

(R-алкильный остаток, включающий 10—16 атомов углерода), а также продукты конденсации алкилфенола с молекулами окиси этилена (ОП-4, ОП-7, ОП-10); последние трудно поддаются биохимическому разрушению при очистке сточных вод.

В процессе крашения, печатания и заключительной отделки находят применение и катионоактивные вещества.

В красильно-отделочном производстве многие процессы проводятся в водных растворах. Для обработки волокнистых материалов используют воду определенного качества. О ее пригодности судят по прозрачности, жесткости, окисляемости. Жесткость воды определяется общим содержанием в ней солей кальция и магния и выражается в миллиграмм-эквивалентах на 1 л. Содержание солей кальция в количестве 20,02 мг/л или магния в количестве 12,14 мг/л соответствует жесткости, равной 1 мг.экв./л. Цвет воды и ее жесткость имеют большое влияние на качества продукции, расход мыла, красителей и других материалов. Содержание в воде солей железа, кальция, магния, марганца вызы вает неровноту крашения, способствует образованию пятен, снижает прочность окраски, делает волокно жестким.

Существует условная классификация воды по жесткости, мг.экв./л: очень мягкая — О...1,5; мягкая— 1,5...3; средней жесткости— 3...6; жесткая — 6...10; очень жесткая — свыше 10.

Для разных процессов отделочного производства требуется вода различной жесткости, она не должна содержать большого количества легко окисляемых веществ, должна быть прозрачна и иметь рН в пределах 7—8,5; содержание солей железа допускается не более 0,1 мг/л.

Для приготовления растворов мыла, красителей, кислот и щелочей можно использовать воду, жесткость которой не более 0,5 мг.экв./л. В других процессах возможно использование воды средней жесткости.

Чтобы уменьшить жесткость воды, в отделочном производстве применяют химические способы умягчения, основанные на осаждении солей жесткости и удалении их путем реакций обмена катионов кальция, магния и железа на катионы натрия или в результате образования комплексных растворимых солей, связывающих кальций и магний.

Подготовка волокнистых материалов к крашению и печатанию представляет сложный процесс и включает большое число операций. Технологические процессы и оборудование для химической очистки волокнистых материалов определяются характером примесей (природные, искусственные) и прочностью связи их с волокном, химическим, физико-химическим строением волокна и его свойствами, формой материала, а также теми свойствами, которые желательно придать текстильному изделию.

Опаливание тканей

|

Перед химической очисткой ткани, выработанные из пряжи, проходят механическую операцию — опаливание. В суровом виде поверхность этих тканей покрыта пушком выступающих концов волокон, незакрученных при кручении пряжи. Если их не удалить, то после крашения или печатания ворсистая поверхность будет выглядеть изношенной, а окраска неровной. Кроме того, шероховатая поверхность скорее истирается в процессе Эксплуатации. Чтобы сделать поверхность ткани гладкой, удалить пушок и ворсинки и улучшить внешний вид тканей и их эксплуатационные показатели, ткани опаливают на газоопаливающих машинах.

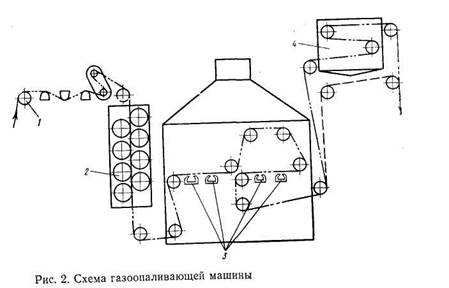

Газоопаливающая машина ГО-240 (рис. 2) предназначена для одностороннего и двустороннего опаливания тканей. Машина включает заправочное устройство 1, обеспечивающее натяжение и расправление тканей, пухоочистительную камеру 2, предназначенную для удаления пуха и поднятия ворса, четыре горелки 3 для опаливания, искрогаситель 4 — коробки, в которую подается влажный пар, предупреждающий воспламенение ткани от искр, или замачивающее устройство.

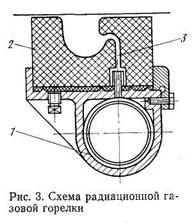

Основным рабочим органом газоопаливающей машины являются газовые горелки, которые делятся на три типа: с открытым пламенем, с прикрытой камерой горения и радиационные. Наиболее эффективны радиационные горелки (рис. 3). Огнеупорные блоки 2, укрепленные в корпусе 1, нагреваются до температуры 1100—1200 °С за счет пламени, возникающего в камере сгорания 3, и отдают тепло в виде инфракрасного излучения.

|

Опаливающая машина окружена шатром, соединенным с вентилятором, который отводит выделяющуюся пыль, газообразные продукты сгорания. Машины оборудованы контрольно-измерительными приборами. Скорость движения хлопчатобумажных тканей до 240, шерстяных до 60 м/мин.

При опаливании тканей из смеси шерстяных и лавсановых, а также хлопковых и лавсановых волокон ткани не только приобретают гладкую поверхность, но и предотвращается их пиллингуемость (закатывание в шарики волокон, расположенных на поверхности).