Резервуары всех типов перед сдачей их заказчику для выполнения антикоррозионной защиты и монтажа оборудования подвергают гидравлическому испытанию. Резервуары со стационарной крышей без понтона дополнительно испытывают на внутреннее избыточное давление и относительное разрежение.

Виды испытаний в зависимости от типа резервуаров приведены в таблице 2.2.

Таблица 2.2. Виды испытаний резервуаров

| Вид испытания | РВС | РВСП | РВПК |

| 1 Испытания герметичности корпуса резервуара при заливе водой | + | + | + |

| 2 Испытания прочности корпуса резервуара при гидростатической нагрузке | + | + | + |

| 3 Испытания герметичности стационарной крыши РВС избыточным давлением воздуха | + | - | - |

| 4 Испытания устойчивости корпуса резервуара созданием относительного разрежения внутри резервуара | + | - | - |

| 5 Испытания плавучести и работоспособности понтона или плавающей крыши | - | + | + |

| 6 Испытания работоспособности катучей лестницы | - | - | + |

| 7 Испытания устойчивости основания резервуара с определением абсолютной и неравномерной осадки по контуру днища, крена резервуара, профиля центральной части днища | + | + | + |

| Примечание - Знак «+» означает, что испытание проводят, знак «-» - не проводят. |

Для проведения испытания резервуара любого типа должна быть разработана программа испытаний, являющаяся составной частью проектов КМ и ППР.

Программа испытаний должна включать в себя:

- этапы испытаний с указанием уровня налива (слива) воды и времени выдержки;

значения избыточного давления и относительного разрежения, времени выдержки;

схему проведения визуального осмотра и указания по измерению необходимых геометрических параметров элементов конструкций резервуара и фундамента;

обработку результатов испытаний, проведение поверочных расчетов (при необходимости), выдачу заключения о пригодности и режиме эксплуатации резервуара.

Испытание проводят наливом воды на проектный уровень наполнения продуктом или до уровня контрольного патрубка, предусмотренного для ограничения высоты наполнения резервуара.

Налив воды следует осуществлять ступенями с промежутками времени, необходимыми для выдержки и проведения контрольных осмотров и измерений в соответствии с программой испытаний.

Резервуары для хранения жидкостей с плотностью, превышающей плотность воды, а также находящиеся на объекте, где отсутствует возможность заполнения его водой, допускается испытывать продуктом по согласованию с органами Ростехнадзора. До проведения испытаний корпуса резервуара на прочность и устойчивость все сварные швы стенки, днища, крыши и врезок люков и патрубков в стенку и крышу, а также сопряжение стенки с крышей и днищем должны быть проконтролированы на герметичность.

Испытание следует проводить при температуре окружающего воздуха не ниже 5 °С. При температуре ниже 5 °С испытания резервуаров допускаются при условии разработки программы испытаний, предусматривающей мероприятия по предотвращению замерзания воды в трубах, задвижках, а также обмерзания стенки резервуара.

По мере заполнения резервуара водой необходимо наблюдать за состоянием конструкций и сварных швов.

При обнаружении течи из-под края днища или появления мокрых пятен на поверхности отмостки испытание необходимо прекратить, слить воду, установить и устранить причину течи.

Если в процессе испытания будут обнаружены свищи, течи или трещины в стенке резервуара (независимо от величины дефекта), испытание должно быть прекращено и вода слита:

при обнаружении дефекта в 1-м поясе - полностью;

при обнаружении дефекта во 2-6-м поясах - на один пояс ниже расположения дефекта;

при обнаружении дефекта в 7-м поясе и выше - до 5-го пояса.

Резервуар, залитый водой до верхней проектной отметки, выдерживают под нагрузкой в течение (если в проекте нет других указаний):

- для резервуаров объемом до 10000 м3 - 24 ч;

для резервуаров объемом свыше 10000 м3 до 20000 м3 - 48 ч;

для резервуаров объемом свыше 20000 м3 - 72 ч.

Стационарную крышу резервуара без понтона испытывают на избыточное давление при заполненном водой резервуаре до отметки на 10 % ниже проектной с 30-минутной выдержкой под созданной нагрузкой. Давление создается подачей воды при всех герметично закрытых люках крыши.

В процессе испытания резервуара на избыточное давление проводят визуальный контроль 100 % сварных швов стационарной крыши резервуара.

Устойчивость корпуса резервуара проверяют созданием относительного разрежения внутри резервуара при уровне залива водой 1,5 м с выдержкой резервуара под нагрузкой в течение 30 мин. Относительное разрежение в резервуаре создается сливом воды при герметично закрытых люках на крыше.

При отсутствии признаков потери устойчивости (хлопунов, вмятин) стенки и крыши считают выдержавшими испытание на относительное разрежение.

Избыточное давление принимают на 25 %, а относительное разрежение - на 50 % больше проектного значения (если в проекте нет других указаний).

Резервуар считают выдержавшим испытания, если в течение указанного времени на поверхности стенки и по краям днища не появляется течи и уровень воды не снижается, а осадка фундамента и основания резервуара стабилизировались.

После приемочных испытаний приварка к резервуару любых деталей и элементов конструкций не допускается. На резервуаре допускается проведение работ по противокоррозионной защите, устройству теплоизоляции и установке оборудования, предусмотренных проектной документацией.

После завершения испытаний резервуара на основании проведенного визуально-измерительного контроля параметров его элементов, включая контроль состояния сварных швов (при необходимости физическими методами), должна быть проведена оценка фактического технического состояния металлоконструкций, основания и фундамента резервуара.

3. Расчетная часть

Расчет стенки резервуара на прочность

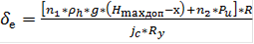

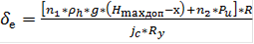

Минимальная толщина листов стенки резервуара РВС для условий эксплуатации рассчитывается по формуле:

(3.1)

(3.1)

где n1 - коэффициент надежности по нагрузке гидростатического давления, n1 = 1,05;

- плотность нефти;- ускорение свободного падения, g = 9,81 м/с2;максдоп - максимально допустимый уровень взлива нефти в резервуаре, м;

- плотность нефти;- ускорение свободного падения, g = 9,81 м/с2;максдоп - максимально допустимый уровень взлива нефти в резервуаре, м;

х - расстояние от днища до расчетного уровня, м;

n2 - коэффициент надежности по нагрузке избыточного давления и вакуума, n2 = 1,2;и - нормативная величина избыточного давления, Па, принимается по таблице 3.1;- радиус стенки резервуара, м;с - коэффициент условий работы, jс = 0,7 для нижнего пояса, jс = 0,8 для остальных поясов;y - расчетное сопротивление материала пояса стенки по пределу текучести, Па.

Таблица 3.1 Значения рабочего (расчетного) избыточного давления и вакуума в газовом пространстве резервуаров

| Тип резервуара | Рабочее (расчетное) давление, кПа (мм вод. ст.) | |

| избыточное | вакуум | |

| РВС | 2,0 (200) | 0,25 (25) |

| РВСП | 0,2 (20) | 0,2 (20) |

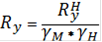

Расчетное сопротивление материала стенки резервуаров по пределу текучести, определяется по формуле:

, (3.2)

, (3.2)

Где  - нормативное сопротивления растяжению (сжатию) металла стенки, равное минимальному значению предела текучести, принимаемому по государственным стандартам и техническим условиям на листовой прокат;

- нормативное сопротивления растяжению (сжатию) металла стенки, равное минимальному значению предела текучести, принимаемому по государственным стандартам и техническим условиям на листовой прокат;

гм - коэффициенты надежности по материалу, гм = 1,025;

гн - коэффициент надежности по назначению, для резервуаров объемом по строительному номиналу 10000 м3 и более - гн = 1,15, объемом по строительному номиналу менее 10000 м3 - гн = 1,1.

Значение минимальной толщины стенки для условий эксплуатации увеличивается на величину минусового допуска на прокат и округляется до ближайшего значения из сортаментного ряда листового проката. Полученное значение сравнивается с минимальной конструктивной толщиной стенки дкс, определяемой по таблице 3.2.

Таблица 3.2 Минимальная конструктивно необходимая толщина

| Диаметр резервуара, м | Менее 25 | От 25 до 35 | 35 и более |

| Минимальная конструктивно необходимая толщина стенки дкс,мм |

В качестве номинальной толщины дном каждого пояса стенки выбирается значение большей из двух величин, округленное до ближайшего значения из сортаментного ряда листового проката.

дном ≥ max{дe + Ci +Д; дкс},

где Сi - припуск на коррозию(5% от дe), мм;

Д - фактическое значение минусового допуска на толщину листа, Д =0,2 мм;

дкс - минимальная конструктивно необходимая толщина стенки.

Решение:

Исходные данные:

РВС 20 000;

количество поясов n=8:

высота резервуара Н=11,94 м;

диаметр резервуара D=45,6 м;

плотность жидкости (нефти)  кг/м3;

кг/м3;

предел текучести  т = 350 МПа.

т = 350 МПа.

1. По формуле (3.2) определим расчетное сопротивление материала стенки резервуара по пределу текучести

=

=  =296.925 МПа.

=296.925 МПа.

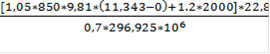

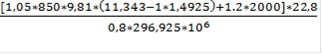

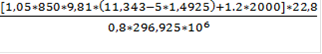

. По формуле (3.1) определим минимальную толщину стенки резервуара для условий эксплуатации по формуле

Для 1- го пояса: Для 1- го пояса:

д1=  =0,01115746 м. = 11,15 мм.

=0,01115746 м. = 11,15 мм.

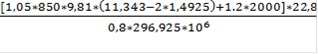

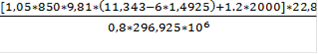

Для 2- го пояса:

д2=  =0,087388 м. = 8,738 мм.

=0,087388 м. = 8,738 мм.

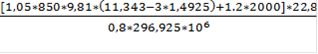

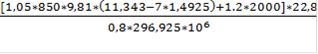

Для 3- го пояса:

д3=  =0,0072542 м. =7,254 мм.

=0,0072542 м. =7,254 мм.

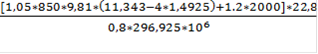

Для 4- го пояса:

д4=  =0,0059998 м. = 5,999 мм.

=0,0059998 м. = 5,999 мм.

Для 5- го пояса:

д5=  =0,0047457 м. = 4,745 мм.

=0,0047457 м. = 4,745 мм.

Для 6- го пояса:

д6=  =0,0034914 м. = 3,491 мм.

=0,0034914 м. = 3,491 мм.

Для 7- го пояса:

д7=  =0,0022371 м. = 2,237 мм.

=0,0022371 м. = 2,237 мм.

Для 8- го пояса:

д8=  =0,00098292 м. = 0,982 мм.

=0,00098292 м. = 0,982 мм.

. По формуле (3.3) определим номинальную толщину стенки резервуара:

Для 1- го пояса: дном ≥ max {11,15+0,5575+0,2;11}=11,9075;11≈ 12мм.

Для 2- го пояса: дном ≥ max {8,738+0,4369+0,2;11}=9,3749;11≈ 10мм.

Для 3- го пояса: дном ≥ max {7,254+0,3627+0,2;11}=7,8167;11≈ 8мм.

Для 4- го пояса: дном ≥ max {5,999+0,2999+0,2;11}=6,49895;11≈ 7мм.

Для последующих поясов (с 5 - по 8-й) принимаем толщину стенки 11 мм.

4. Специальная часть

Новые подходы и технологии ремонта резервуаров с пригрузами. Применение композитных материалов и холодной сварки при ремонте пригруза.

Основные понятия

Наиболее широкое применение в различных областях техники нашли методы безогневого ремонта, основанные на использовании композитных материалов. Ремонт резервуаров с использованием композитных материалов наиболее актуален в тех областях, где невозможно применить сварку.

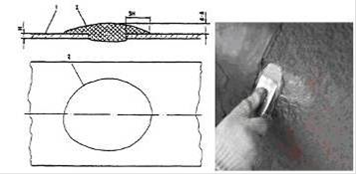

Ремонт резервуаров традиционно производится при помощи ручной дуговой сварки. Но существуют такие узлы, где применение традиционных технологий с использованием ручной дуговой сварки осложняется многими факторами: воспламенение паров нефтепродуктов, зачистка и т.д. Таковыми узлами являются пригрузы (рис.4.1).

Пригруз резервуара представляет собой цилиндрическую или в виде призмы сварную конструкцию, расположенную на днище резервуара, и служащую для балластировки резервуара. Полость пригруза заполнена бетоном. Подобный элемент конструкции применяется на резервуарах, установленных в береговой зоне, а также в северных районах. В северных районах перепады температур могут привести к деформациям основного металла днища, которые в свою очередь могут привести к потере устойчивости самого резервуара.

Во время эксплуатации резервуара пригруз подвержен значительным гидростатическим (давление столба жидкости) и динамическим (воздействие перемещения днища) нагрузкам, также имеет место коррозионный и эрозионный износ. При изготовлении имеют место нарушения технологии сборки и сварки. Вследствие этих и многих других факторов на пригрузе образуются поверхностные и сквозные дефекты, многие из них являются недопустимыми.

Рис. 4.1. Пригруз резервуара.

Ремонт с применением сварки осложняется тем, что даже при полной дегазации резервуара, пары нефтепродуктов остаются внутри пригруза и могут служить причиной взрыва при огневых работах. При использовании же композитных материалов на основе металлополимеров при соблюдении техники безопасности можно избежать воспламенения и взрыва паров нефти и нефтепродуктов.

Применяемые материалы. Технология ремонта с использованием композитных материалов

Для ремонта стенки и крыши, стальных пригрузов резервуаров рекомендуется использовать следующие материалы:

РЭМ-Сталь (фирма «Порсил Лтд» Россия); металлополимер «Сталь-керамика» (фирма «ЛЕО» Россия); Меtа1-Тесh SG (фирма «Тhortex» Великобритания); Belzona 1111 (фирма «Belzona» США); Мультиметалл-Рапид (фирма «Линкон-Диамант» Германия).

Композитные материалы составлены на эпоксидной основе и содержат от 65% до 92% мелкодисперсного металлического компонента.

Технология применения указанных материалов на объектах нефтяной и газовой промышленности согласована с Ростехнадзором России.

При ремонте сквозных и несквозных плоскостных или линейных дефектов выполняют следующие операции:

инструментальную оценку размеров дефекта и толщины стенки ремонтируемого элемента конструкции в зоне дефекта;

подготовку дефекта к ремонту;

разметку ремонтируемого участка;

грунтование композитным материалом ремонтируемого участка и заполнение корневой части дефекта;

послойное заполнение полости дефекта композитным материалом;

грунтование композитным материалом металлической накладки;

нанесение слоя композитного материала толщиной 4-5 мм на ремонтируемый участок и если требуется (для армирования ремонтного слоя) установка с натягом металлической накладки на ремонтируемом участке, выдавливая при этом избыточный материал из-под накладки;

формирование заделки на ремонтируемом участке;

при температуре окружающего воздуха ниже плюс 5°С проводятся дополнительные мероприятия по поддержанию необходимой температуры и влажности в процессе отверждения материала.

Рис 4.2. Схема ремонта сквозного дефекта без закладки детали: 1- ремонтируемая деталь; 2- заделка.

4.3 Взаимодействие композитных материалов с ремонтируемой поверхностью

Природа взаимодействия полимеров с частицами измельченных металлов состоит в обволакивании их полимерами, которые образуют сложные полимерные цепи, обеспечивая высокую адгезию композитов.

Нанося пастообразные композиты на металлы, пластмассы, керамические изделия, за счет адгезионных свойств удается герметизировать повреждения, нарастить изношенный металл, ликвидировать коррозионные и эрозионные дефекты. После перемешивания и нанесения пастообразных композиций они твердеют в естественных условиях за 2-3 мин (материалы "Рапид") или в течение 2-3 ч (материалы стандартной модификации). После отвердевания высоконаполненные композиты приобретают основные свойства металлов - цвет, структуру, возможность механической обработки - шлифовки, фрезеровки, сверления, полирований, нанесения различных покрытий. При этом материалы приобретают новые качества, главное из которых - антикоррозионное свойство.

Преимущества и недостатки применения композитных материалов при ремонте пригруза

Особую ценность такие методы представляют благодаря возможности проведения ремонта без применения огневых работ.

Эффективность композитов обусловлена: полным отсутствием остаточных напряжений при отвердевании; высокой химической стойкостью к различным агрессивным жидким и газообразным средам; улучшением эксплуатационных свойств; относительной дешевизной в сравнении с традиционными способами ремонтно-восстановительных работ; простотой и удобством их применения.

Благодаря специально подобранным компонентам эти материалы сохраняют свои характеристики на протяжении длительной эксплуатации при значительных изменениях температур, влажности, циклических нагрузках и вибрации. Исследования подтвердили, что даже в жестких условиях эксплуатации долговечность выполненных ремонтов составляет минимум 10 лет.

При проведении исследований были выявлены следующие недостатки:

Т.к. конструкция резервуара с пригрузом типична для северных районов при температуре окружающего воздуха ниже плюс 5°С необходимо проводить дополнительные мероприятия по поддержанию необходимой температуры и влажности в процессе отверждения материала. Рекомендуется применять безогневые инструменты для поддержания требуемой температуры - тепловые пушки, промышленные фены и т.д

Вывод

Применение композитных материалов при ремонте пригруза резервуара решает проблему безопасности ремонта, даёт экономический эффект, упрощает сам ремонт, а также делает конструкцию пригруза и его соединения более надежными.

5. Охрана труда и техника безопасности