Лабораторная работа № 1

ОПРЕДЕЛЕНИЕ ДЛИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКОГО ЦИКЛА ОБРАБОТКИ ПАРТИИ ДЕТАЛЕЙ

Цель: определить длительность технологического цикла обработки партии деталей.

Задачи:

1. Определить длительность технологического цикла обработки партии деталей при последовательном движении заготовок в процессе производства.

2. Определить длительность технологического цикла обработки партии деталей при параллельном движении заготовок в процессе производства.

3. Определить длительность технологического цикла обработки партии деталей при параллельно-последовательном движении заготовок в процессе производства.

Измерительные приборы: ручные часы.

Условия:

партия деталей  100 штук;

100 штук;

передаточная партия

продолжительность первой операции:

продолжительность второй операции:  =6 мин;

=6 мин;

продолжительность второй операции:  мин;

мин;

продолжительность второй операции:  мин;

мин;

продолжительность второй операции:  мин;

мин;

продолжительность второй операции:

На второй и пятой операциях работают по два станка, четвертая операция выполняется на трех станках, на остальных операциях работают по одному станку.

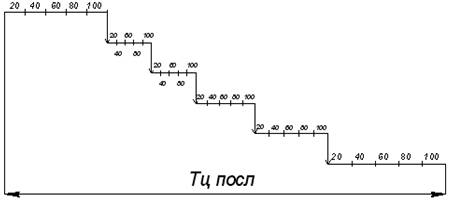

Решение: 1. Определяем длительность технологического цикла обработки партии деталей при последовательном движении заготовок в процессе производства:

| N операции |  мин мин

| Время обработки, мин |

|

i-ой операции.

i-ой операции.

2. Определяем длительность технологического цикла обработки партии деталей при параллельном движении заготовок в процессе производства:

| N операции |  мин мин

| Время обработки, мин |

|

3. Определяем длительность технологического цикла обработки партии деталей при параллельно-последовательном движении заготовок в процессе производства:

| N операции |  мин мин

| Время обработки, мин |

|

Анализ результата: в ходе лабораторной работы были определены длительности технологического цикла обработки партии деталей тремя движениями: последовательном, параллельном и последовательно-параллельном. При последовательном движении время цикла обработки 100 деталей составило 3000 минут, при параллельном – 760 минут, а при последовательно параллельном – 1560 минут.

Вывод: из анализа результатов следует, что самый экономичный вид движения заготовок, так как он является самым наименьшим по времени и составляет 760 минут.

Лабораторная работа № 2

ОСНОВЫОРГАНИЗАЦИИ ПОТОЧНОГО ПРОИЗВОДСТВА

Цель работы: изучить организацию поточного производства

Задачи:

1. Определить такт потока

2. Определить количество рабочих мест (станков) на каждой операции (расчетное и фактически принятое)

3. Рассчитать коэффициент загрузки оборудования на каждом рабочем месте и в целом на линии

4. Определить количество рабочих на каждой операции и в целом на линии при условии, что работа на линии должна обеспечиваться с меньшей численностью рабочих

5. Составить график-регламент рабочих мест и рабочих.

Условие:

Технологический процесс обработки детали на прямоточной линии состоит из семи операций. Длительности отдельных операций технологического процесса составляют t1=12 мин., t2=0,8 мин., t3=6 мин., t4 =9 мин., t5=8 мин., t6=12 мин., t7=2 мин. Поточная линия работает в две смены. Программа выпуска деталей за сутки N=242 штуки. Период комплектования межоперационного оборотного задела – 8 часов, на участке применяется одностаночное оборотное оборудование (норма обслуживания равна 1).

Решение:

1. Такт работы поточной линии (tв) определяется по формуле:

мин,

мин,

где N – программа выпуска деталей за сутки, шт.;

Fд – действительный (эффективный) фонд времени работы линии за определенный период (сутки, смену) с учетом затрат времени на профилактическое обслуживание оборудования и регламентированные перерывы, мин.

,

,

Fк - календарный фонд времени работы в смену, мин.;

Тп – регламентированный перерыв для отдыха и профилактических мероприятий, мин.;

S – число рабочих смен в сутки.

В нашем случае регламентированный перерыв не учитывается (Тп=0).

2. Количество рабочих мест (станков) на каждой операции.

Расчетное (Ср):

где ti – норма времени на i-ой операции с учетом установки, транспортирования и снятия детали, мин.;

tвi - такт работы поточной линии, мин.

Принятое (Спр) число рабочих мест определяется округлением расчетного количества до ближайшего целого числа.

3. Коэффициент загрузки оборудования (Кз) на каждом рабочем месте

;

;  ;

;

;

;  ;

;

.

.

Коэффициент загрузки оборудования в целом на линии:

График коэффициентов загрузки оборудования

Результаты расчетов сведем в таблицу 2.1.

Таблица 2.1

Количество станков по операциям и их коэффициент загрузки

| № | Наименование операции | tшт, мин. | Количество станков | Коэффициент загрузки станков, % | |

| Расчетное | Принятое | ||||

| Фрезерная | |||||

| Токарная | 0,8 | 0,2 | |||

| Сверлильная | 1,5 | ||||

| Строгальная | 2,3 | ||||

| Шлифовальная | |||||

| Протяжная | |||||

| Зенкерование | 0,5 |

4. Число рабочих на поточной линии за смену:

- на 1 и 2 операциях принимаем 4 рабочих с учетом того, что на фрезерной операции все 3 станка будут загружены на 100%, а на токарной операции станок будет загружен на 20% и этот рабочий может дорабатывать на соседней поточной линии;

- на 3 и 4 операциях принимаем 3 рабочих с учетом того, что на сверлильной операции 1 станок будет загружен на 100%, на строгальной операции 2 станка будут загружены на 100%. Рабочий с токарной операции пойдет на доработку, на сверлильную операцию с загрузкой станка 50%, и на доработку, на строгальную операцию с загрузкой станка 30%;

- на 5 и 6 операциях принимаем 5 рабочих с учетом того, что на шлифовальной и протяжной операциях все 5 станков будут загружены на 100%;

- на 7 операцию мы принимаем 1 рабочего с учетом того, что на операции станок будет загружен на 50%, т.е. этот рабочий будет недорабатывать.

Таким образом, на поточной линии будет задействовано 13 рабочих в смену.

5. Составим график-регламент работы поточной линии за смену (табл. 2.2)

Таблица 2.2

График-регламент работы поточной линии за смену

| № опер. | Наименование операции | Кол-во станков Спр | № рабо-чего на линии | Время обслуживания Тобсл. |         Продолжительность работы, час Продолжительность работы, час

|

| Фрезерная Токарная Сверлильная Строгальная Шлифовальная Протяжная Зенкерование | 2 3 4 1 5 2 8 3 10 2 13 3 15 1 |  1,6

18,4

1,6

18,4

|

Вывод: составив график-регламент, были определены оптимальные периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько станков на протяжении смены. По графику-регламенту принимаем для односменной работы оборудования - 13 рабочих, которые заняты на протяжении всей смены (8 часов), а один рабочий недорабатывает 4 часа. 4-ый рабочий оставшееся время на соседних поточных линиях. В данном случае очевидно совмещение профессий: токарь-сверловщик, сверловщик-строгальщик. Таким рабочим положена доплата в размере 30% тарифной ставки.

Лабораторная работа №3

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Цель: найти оптимальный вариант технологического процесса.

Задачи:

1. Рассчитать переменные затраты

2. Рассчитать условно-постоянные затраты

3. Рассчитать критическую программу

4. Построить график определения оптимального варианта технологического процесса

Приборы: микрокалькулятор, оборудование для проверки денежных знаков.

Условие: разрабатывается инструмент зенкер. Предлагается 2 варианта выполнения этого инструмента. 1 вариант – профрезеровать зенкер на фрезерном станке. 2 вариант – проточить зенкер на токарном станке.

Исходные данные помещены в таблицу.

| Наименование данных | 1 вариант | 2 вариант |

| Тип станка | Фрезерный | Токарный |

| Количество станков | ||

| Заработная плата производственного рабочего с учетом всех начислений и отчислений (коп/шт) | 8,39 | 1,34 |

| Затраты на амортизацию универсального оборудования (коп/шт) | 0,361 | 0,182 |

| Затраты на ремонт и эксплуатацию оборудования (коп/шт) | 0,148 | 0,074 |

| Затраты на силовую энергию (коп/шт) | 0,155 | 0,194 |

| Расходы на специальную оснастку (руб/шт) | ||

| Затраты на наладку оборудования (руб/шт) | - |

Эскиз инструмента

Решение:

1. Переменные затраты

,

,

где М – материалы, сырье;

ЗПо.р . – заработная плата основных рабочих;

Ау – затраты на амортизацию универсального оборудования;

Э – затраты на энергию;

Т – затраты на топливо;

И – затраты на инструмент;

R – затраты на ремонт;

Па – прочие расходы.

2. Условно-постоянные затраты

где Нспец. – затраты на наладку специального оборудования;

Аспец. – затраты на амортизацию специального оборудования.

3. Критическая программа

4. Построение графика определения оптимального варианта технологического процесса

Технологическая себестоимость

При N=10000 шт.:

| N=0 | N=10000 | |

| Cт1 | 965,4 | |

| Ст2 |

График определения оптимального варианта технологического процесса

Анализ результата: переменные затраты для фрезерного станка дороже, чем для токарного, а условно-постоянные затраты, наоборот, для фрезерного станка дешевле, чем для токарного. Критическая программа составила 5589 штук.

Вывод: Если предприятию дана годовая программа больше критической программы, то выбираем второй вариант, так как себестоимость при этом случае меньше. Если программа дана меньше критической программы, то выбираем первый вариант, так как себестоимость при этом случае меньше.

Лабораторная работа № 4