1.1 Назначение процесса

В настоящее время каталитический риформинг стал одним из-ведущих процессов нефтеперерабатывающей и нефтехимической промышленности.С его помощью удается улучшать качество бензиновых фракций и получать ароматические углеводороды) особенно из сернистых и высокосернистых нефтей. В последнее время были разработаны процессы каталитического риформинга для получения топливного газа из легких углеводородов. Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

До массового внедрения каталитического риформинга применялся термический риформинг и комбинированный процесс легкого крекинга тяжелого сырья (мазута, полугудрона и гудрона) и термического риформинга бензина прямой перегонки. В дальнейшем термический риформинг прекратил свое существование ввиду низких технико-экономических показателей по сравнению с каталитическим. При термическом риформинге выход бензина на 20–27% меньше и октановое число его на 5–7 пунктов ниже, чем при каталитическом риформинге.

Кроме того, бензин термического риформинга нестабилен. Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде водородсодержащего газа.

Каталитический риформинг проходит в среде газа с большим содержанием водорода (70–80 объемн. %). Это позволяет повысить температуру процесса, не допуская глубокого распада углеводородов и значительного коксообразования. В результате увеличиваются скорость дегидрирования нафтеновых углеводородов и скорости дегидроциклизации и изомеризации парафиновых углеводородов.

В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов.

Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа. Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки. Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима. Получаемый в процессе каталитического риформинга водородсодержащий газ значительно дешевле специально получаемого водорода; его используют в других процессах нефтепереработки, таких, как гидроочистка и гидрокрекинг. При каталитическом риформинге сырья со значительным содержанием серы или бензинов вторичного происхождения, в которых есть непредельные углеводороды, катализатор быстро отравляется. Поэтому такое сырье перед каталитическим риформингом целесообразно подвергать гидроочистке. Это способствует большей продолжительности работы катализатора без регенерации и улучшает технико-экономические показатели работы установки.

Первоначально разработан специально для увеличения октанового числа прямогонного бензина за счет увеличения содержания ароматических соединений.

Химизм риформинга

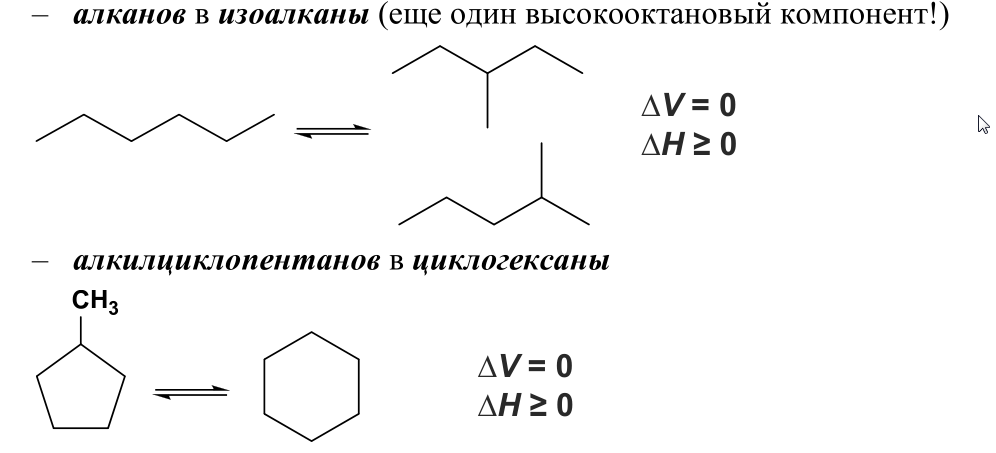

Из стехиометрии этих реакций видно,что одновременно с аренами образуется большое количество водородосодержащего газа(ВСГ). В ходе процесса развиваются реакции изомеризации.

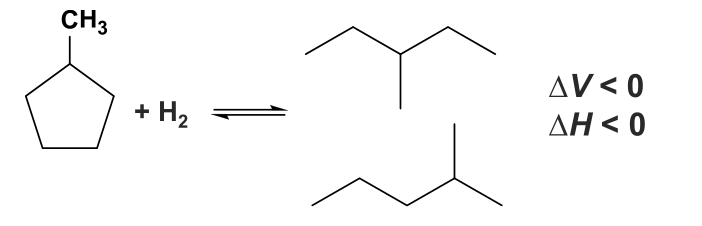

В начале процесса,когда алкилпентанов в сырье много,они в присутствии водорода под высоким давлением гидроциклизуются с изомеризацией скелета.

Однако по мере расходывания циклопентанов равновесие этой реакции смещается влево.

Процесс проводится в жестких условиях на многокомпонентном катализаторе,что способствует протеканию ряда нежелательных побочных реакций:

Последние реакции,как и при каткрекинге,приводят к блокированию поверхности катализатора,потере им активности и необходимости регенерации.Образованию смол и кокса способствует наличие гетероатомов в сырье,прежде всего серы. Сера вызывает и прямую химическую дезактивацию платинового компонента катализатора вследствие образования поверхностных сульфидов.

1.2 Механизм каталитического риформинга

В процессе каталитического риформинга осуществляются различные реакции и их количество зависит от параметров процесса и сырья. Главными реакциями считают реакции дегидрирования нафтеновых углеводородов и дегидроциклизация парафинов. Остальные – побочные реакции: изомеризация нафтенов и парафинов, реакция гидрокрекинга, реакция

гидрогенолиза (деметанирования), реакции деалкилирования ароматики,реакция уплотнения (коксообразования). Реакция уплотнения – самая вредная из всех побочных реакций.

Дегидрирование нафтеновых углеводородов. Наиболее полно и быстро осуществляются реакции дегидрирования у нафтеновых углеводородов, которые содержат в себе шестичленные соединения.

В результате дегидрирования образуются ароматические углеводороды и водород,которые являются важными продуктами риформинга. Поэтому предпочтительно, чтобы сырьё обладало повышенным содержанием нафтенов. Реакция дегидрирования идет на металлических активных центрах катализатора, она обратима и ей способствует высокая температура и низкое давление.

Дегидроциклизация парафинов. Является самой трудной катализируемой реакцией в каталитическом риформинге. Механизм реакции состоит во внутримолекулярной перегруппировке парафина, в результате чего он превращается в нафтен. Образующийся нафтен после этого вступает в реакцию дегидрирования. Одновременно при реакции дегидрирования парафинов, идет также реакция циклизации углеводородов при той же температуре. Это приводит к тому, что при дегидрировании сначала образуются нафтеновые углеводороды, а затем они превращаются в ароматические соединения. При температурах, необходимых для протекания дегидрирования парафинов, одновременно идет и циклизация этих углеводородов. Поэтому при дегидрировании часть их вначале образует нафтеновые углеводороды, которые потом превращаются в ароматические.

В ходе реакции идет поглощения тепла, поэтому реакция является эндотермической. Условиями протекания реакции дегидроциклизации является высокая температура и низкое давление. Протеканию дегидроциклизации способствует низкое давление и высокая температура.Катализируется реакции как кислотными, так и металлическими центами катализатора.

Изомеризация нафтенов и парафинов. Изомеризация - это процесс, при котором легкие парафины с прямой цепью (C6, C5 и C4) преобразуются соответствующим катализатором в разветвленные цепи с одинаковым 9 числом атомов углерода и высокими октановыми числами. Гидроочищенная нафта фракционируется в тяжелую нафту между 90-190 °C, которая используется в качестве сырья для установок риформинга. Легкая нафта C 5 (800C) используется в качестве сырья для установки изомеризации.

Реакции изомеризации немного экзотермичны, обратимы и реактор работает в равновесном режиме. В процессе реакции нет никакого изменения количества молей и, следовательно, реакция не зависит от изменения давления. Улучшение конверсии достигается при более низкой температуре. Переработка парафина существенно увеличивает конверсию. Конверсия в изопарафин не является полной, так как реакция является равновесной конверсией. Она не зависит от давления, но её можно увеличить, понизив температуру. Однако работа при низких температурах уменьшает скорость реакции. По этой причине необходимо использовать очень активный катализатор. Эти реакции катализируются кислотными центрами и практически не зависят от рабочего давления, так как в них не участвует водород.

Реакции гидрокрекинга. Гидрокрекинг парафиновых, и меньшей степени нафтеновых углеводородов происходит на кислотных центрах катализатора, по связи С – С, с образованием более низкомолекулярных углеводородов. Среди продуктов превалируют пропан, бутан (нормального и изо-строения). Протеканию реакций гидрокрекинга способствуют высокие температуры и давление, при этом падает выход катализата, снижается концентрация водорода в ВСГ, ускоряется коксообразование. Реакции гидрокрекинга имеют небольшую скорость при мягком режиме и сильно ускоряются при переходе к жесткому режиму. Гидрокрекингу подвергаются в первую очередь тяжелые парафиновые углеводороды, но при повышении температуры и давления происходит гидрокрекинг легких парафиновых углеводородов (С 5 -С 6) с образованием газа.

Реакции коксообразования. В результате реакций уплотнения, которые протекают на поверхности катализатора, происходит образование кокса,10 который оседает на поверхности. Это приводит к снижению активности и ухудшению селективности процесса. Реакции гидрокрекинга также способствуют образованию кокса и дезактивации катализатора. Для того,чтобы продолжить использовать закоксованный катализатор, необходимо провести его активацию. Это проводят путем сжигания осажденного кокса на поверхности катализатора. Низкие парциальные давления водорода способствуют образованию кокса, поэтому условия процесса гидрокрекинга тщательно контролируются. В среднем давлении процесса соответствует 5-25 атм. Такое давление не вызывает отложение кокса и одновременно позволяет избежать крекинга и потери продуктов риформинга. Добавление металлических промоторов уменьшает скорость отложения кокса на поверхности катализатора риформинга, либо ведет к такому распределению кокса на поверхности, при котором почти не ухудшается селективность катализатора риформинга.