В настоящее время трубчатая печь применяется в нефтепереработке и нефтехимии в качестве универсального нагревателя, в том случае когда необходимо достичь более высоких температур, чем при нагреве другими теплоносителями (например водяным паром). Трубчатые печи предназначены для огневого нагрева, испарения и разложения нефти и вторичных продуктов ее переработки. В некоторых процессах трубчатая печь играет роль также и реакторного устройства.

В трубчатых печах сжигается жидкое и газообразное топливо. Распыл мазута обычно осуществляется паром или воздухом.

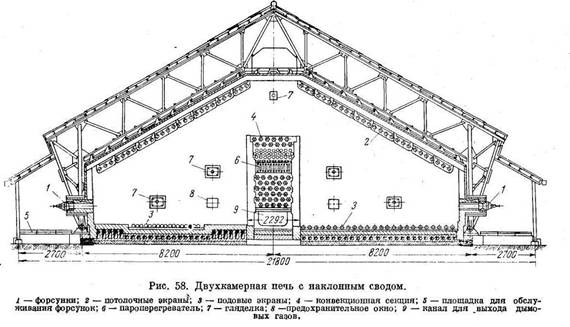

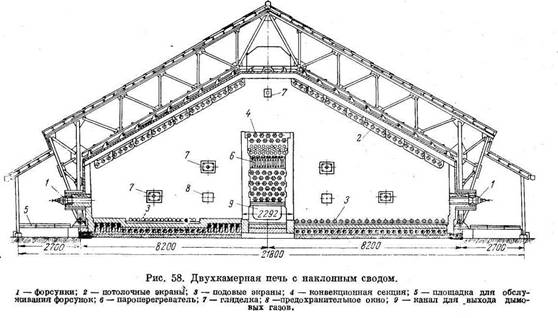

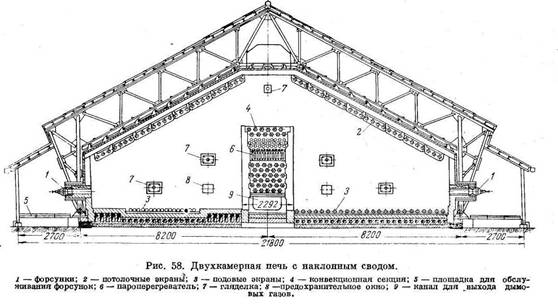

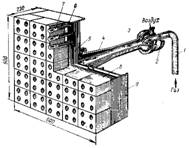

Современная трубчатая печь, как правило, состоит из двух камер:

1. камеры сгорания или радиации, в которой сжигается топливо, и размещаются радиантные трубы,

2. камеры конвекции, в которую поступают дымовые газы из камеры сгорания и в которой размещаются конвекционные трубы.

1.радиантный змеевик

1.радиантный змеевик

Конвекционный змеевик

Гляделки.

Змеевик трубчатой печи в большинстве случаев составляется из прямых труб, соединенных между собой калачами. Нагреваемая среда одним или несколькими потоками поступает в трубы конвективного змеевика, затем в трубы радиантных экранов и, нагретая до необходимой температуры, выходит из печи.

Газы сгорания из камеры радиации поступают в камеру конвекции, откуда направляются в утилизатор тепла дымовых газов (воздухоподогреватель, котел-утилизатор) и через дымоход по дымовой трубе уходят в атмосферу.

Назначение конвекционных труб — использовать тепло дымовых газов, отходящих из камеры сгорания и имеющих сравнительно высокую температуру (600—900 °С). Если тепло этих газов может быть использовано для других целей, например для подогрева воздуха или генерации водяного пара, то необходимость в конвекционных трубах может отпасть.

Принцип работы трубчатых печей общий. Сжигая жидкое или газообразное топливо в топке или радиантной камере печи, повышают температуру дымовых газов и светящегося факела, представляющего собой раскаленные частицы горящего топлива, который, нагревшись до 1300—1600°С, излучает тепло. Тепловые лучи падают на наружные поверхности труб и внутренние поверхности стен радиантной камеры печи. Нагретые поверхности стен, в свою, очередь, излучают тепло, которое также поглощается поверхностями радиантных труб. Трехатомные газы, содержащиеся в дымовых газах (водяной пар, диоксид углерода и сернистый ангидрид), также поглощают и излучают лучистую энергию. Чем больше поверхность факела и внутренняя поверхность стен, тем выше эффективность передачи тепла трубам, расположенным в радиантной камере.

В конвекционной камере трубы нагреваются теплом, получаемым от дымовых газов. Передача тепла тем эффективнее, чем больше скорость дымовых газов, однако большие скорости вызывают большие сопротивления в дымовом тракте. Поэтому для улучшения теплообмена прибегают к оребрению труб, более рациональному их расположению и т. д.

Классификация трубчатых печей.

В большинстве случаев трубчатые печи одного типоразмера могут быть использованы в различных технологических процессах. В таких печах, называемых печами общего назначения, типовая конструкция не меняется, а трубный змеевик разрабатывается в соответствии с конкретными требованиями данного технологического процесса. В случае же трубчатых печей специального назначения и конструкция, и змеевик могут быть использованы только для одного процесса.

В промышленности применяют трубчатые печи:

1. с поверхностью нагрева радиантных труб 15—2000 м2.

2. теплопроизводительность трубчатых печей составляет от 0,12 до 240 МВт,

3. производительность по нагреваемой среде достигает 8-105 кг/ч.

4. температура нагреваемой среды на входе и выходе из печи в зависимости от технологического процесса изменяется в широком диапазоне — от 70 до 900 °С,

5. давление нагреваемой среды на входе и выходе из печи — от 0,1 до 30 МПа.

Трубчатые печи в зависимости от теплопроизводительности, температуры и давления нагреваемой среды на входе и выходе, вида топлива, физико-химических свойств нагреваемой среды и равномерности нагрева, а также от других особенностей технологического процесса могут различаться как по конструкции самой печи, так и по конструкции ее трубного змеевика.

Трубчатые печи различных типоразмеров, но с равными поверхностями нагрева радиантных труб, могут отличаться следующими основными признаками:

1) По способу передачи тепла потоку сырья: конвекционные, радиантно-конвекционные и радиантные.

В конвекционных печах тепло передается при соприкосновении продуктов сгорания с трубами, по которым прокачивается сырье. Радиацией передается примерно 20—30% общего количества тепла, излучаемого продуктами сгорания, омывающими трубы. Топка вынесена отдельно и не имеет трубных экранов. Печи этого типа применяют в тех случаях, когда требуется обеспечить более мягкие условия нагрева сырья.

В печах радиантно-конвекционного типа 40—60 % всего тепла передается радиацией, а остальная часть — конвекцией. Печиэтого типа наиболее широко применяют в промышленности.

В радиантных печах основная доля всего тепла передается радиацией. Камера конвекции имеет вспомогательное значение. Печи этого типа наиболее компактны, но уходящие из них газы имеют более высокую температуру, что несколько ухудшает экономические показатели печей.

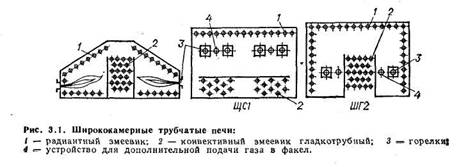

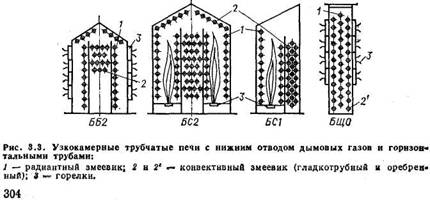

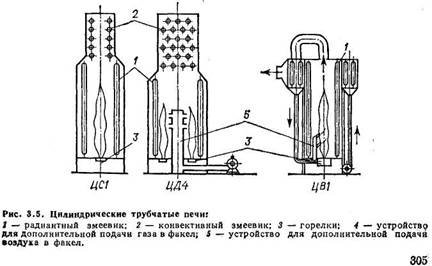

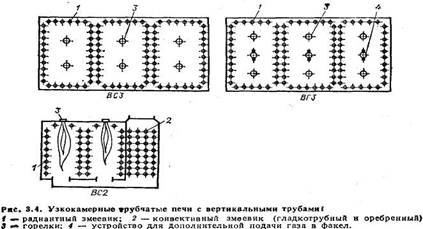

2) Формой – ширококамерные (Ш), узкокамерные (марки Г, Б и В), цилиндрические и др.;

3) относительным расположением осей факела и труб — параллельное, перпендикулярное;

4) расположением труб радиации и конвекции — вертикальное, горизонтальное, винтовое и др.;

5) расположением конвекционной камеры относительно радиантной — верхнее, нижнее, боковое, среднее;

6) способом сжигания топлива — беспламенное с щелевыми или туннельными горелками или с резервным жидким топливом, со свободным или настильным пламенем, с дифференциальным подводом воздуха или газа по высоте факела;

7) числом секций или камер в зоне радиации;

8) длиной радиантных и конвекционных труб;

8)видом обмуровки — подвесной кирпич, легковесный кирпич, бетон легковесный блочный, торкрет-бетон, волокнистые материалы или блоки;

9)типом применяемых горелок.

Трубчатые печи выпускают в соответствии с нормалью 0Н26-02-159-69 «Трубчатые печи. Типы, параметры и основные размеры.»

Особенности и детали конструкции трубчатых печей:

Современная трубчатая печь состоит из следующих основных узлов: змеевика, гарнитуры, каркаса, обмуровки и приборов для сжигания топлива.

1. печные трубы (змеевик трубчатой печи).

В зависимости от технологического процесса в трубчатых печах применяют змеевики из из бесшовных цельнотянутых труб различного диаметра от 60 до 219 мм со стенками толщиной от 6 до 15 мм. Трубы для змеевиков изготовляют из углеродистой и низколегированной стали, а также из высоколегированной стали. Длина труб современных печей составляет от 12 до 18 м. Трубы соединены в змеевик при помощи приварных калачей или двойников, закрепляемых на концах труб развальцовкой. Применение двойников для соединения труб между собой позволяет легко осуществлять чистку труб, но требует более тщательной подготовки печи к эксплуатации (уплотнение, опрессовка). Соединение приварными калачами применяют при паровоздушном способе очистки труб от кокса, например в печах пиролиза.

В зависимости от технологического процесса в трубчатых печах применяют змеевики из из бесшовных цельнотянутых труб различного диаметра от 60 до 219 мм со стенками толщиной от 6 до 15 мм. Трубы для змеевиков изготовляют из углеродистой и низколегированной стали, а также из высоколегированной стали. Длина труб современных печей составляет от 12 до 18 м. Трубы соединены в змеевик при помощи приварных калачей или двойников, закрепляемых на концах труб развальцовкой. Применение двойников для соединения труб между собой позволяет легко осуществлять чистку труб, но требует более тщательной подготовки печи к эксплуатации (уплотнение, опрессовка). Соединение приварными калачами применяют при паровоздушном способе очистки труб от кокса, например в печах пиролиза.

2. гарнитура. Для установки труб в печи служат трубные решетки и трубные подвески.

Трубные решетки служат для поддержания труб радиантной и конвекционной секций Трубные решетки изготовляют из чугуна или легированных сталей. Иногда трубные решетки покрывают теплоизоляцией.

Трубные подвески предотвращают провисание труб, находящихся в радиантной камере печи. Они работают при высоких температурах (около 1000 °С), и для их изготовления используют жаропрочные и окалиностойкие стали.Трубные подвески бывают цельнолитые или неразборные и составные или разборные. Подвески работают при высоких температурах, вследствие чего их изготовляют из жароупорной стали.

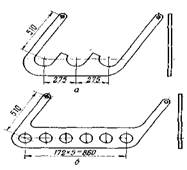

Рис. Подвески для труб: а — открытая; б — закрытая.

Рис. Подвески для труб: а — открытая; б — закрытая.

К гарнитуре печей относятся также гляделки, взрывные и инспекционные окна, лазы, обеспечивающие безопасную эксплуатацию и наблюдение за состоянием трубчатой печи. Эти элементы гарнитуры делают из чугуна.

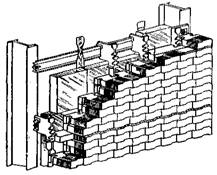

3.  обмуровка. Обмуровка печи включает слой из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции. В современных печах применяется блочная обмуровка из фасонного кирпича, изготовляемого чаще всего из легковесных огнеупорно-изоляционных материалов. Блоки собираются на балках или стержнях, которые крепятся к каркасу печи. Блочная обмуровка из подвесного кладки современных печей кирпича обычно не превышает 250 мм Снаружи такойкладки дается слой изоляционного кирпича толщиной около 25 мм. Обмуровка обычно заключается в металлический кожух. В настоящее время имеются также печи с монолитной обмуровкой из огнеупорного изоляционного бетона.

обмуровка. Обмуровка печи включает слой из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции. В современных печах применяется блочная обмуровка из фасонного кирпича, изготовляемого чаще всего из легковесных огнеупорно-изоляционных материалов. Блоки собираются на балках или стержнях, которые крепятся к каркасу печи. Блочная обмуровка из подвесного кладки современных печей кирпича обычно не превышает 250 мм Снаружи такойкладки дается слой изоляционного кирпича толщиной около 25 мм. Обмуровка обычно заключается в металлический кожух. В настоящее время имеются также печи с монолитной обмуровкой из огнеупорного изоляционного бетона.

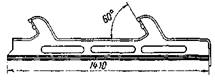

Свод трубчатых печей выполняется из фасонного огнеупорного кирпича, поддерживаемого специальными подвесками. Подвески крепятся к полкам швеллеров, опирающихся на потолочные балки. На одну подвеску нанизывается до 20 штук кирпичей. Боковые поверхности кирпича иногда выполняют волнистыми для обеспечения большей герметичности печи. Для возможности теплового расширения кладки устраивают температурные швы, заполненные мягкой, легко деформируемой тепловой изоляцией (например, асбестом).Применяют также печи с монолитной обмуровкой из жаропрочного бетона.

подвеска для кирпича

подвеска для кирпича

4. каркас.

Обмуровка печи несет нагрузку только от собственного веса. Назначение каркаса — нести нагрузку от труб, крыши, подвесного свода, лестниц, площадок и т. д. Каркас печи изготовляется из стальных балок и представляет собой систему вертикальных колонн, связанных между собою горизонтальными и наклонными балками, которые образуют жесткую пространственную конструкцию.В ряде случаев конструкция печи может быть выполнена из жаропрочного бетона, который воспринимает значительную часть нагрузки. Элементы стального каркаса печи вынесены из зоны высоких температур и защищены от их воздействия обмуровкой и тепловой изоляцией.

5. устройства для сжигания топлива.

Для сжигания жидкого топлива служат форсунки, а для газообразного топлива — горелки. Жидкое топливо распыливают водяным паром, сжатым воздухом илимеханически. В трубчатых печах нашли применение в основном два первых способа распыливания жидкого топлива. Форсунки с паровым распыливанием требуют относительно большого расхода пара (до 0,6 кг на 1 кг топлива) и создают больший шум, чем форсунки с воздушным распыливанием.В форсунках с воздушным распыливанием распыливающим агентом является сжатый воздух. Они требуют меньшего расхода энергии, чем форсунки с паровым распыливанием, и благодаря хорошему смешению топлива с воздухом дают короткий факел.

В трубчатых печах применяют также горелки, рассчитанные для работы на жидком и газообразном топливе.Зачастую применяется беспламенная панельная горелка. Эта горелка представляет собой часть излучающей стены топки. Каждая горелка снабжена инжектором 4, который служит для инжектированиявохдуха топливным газом и смешения их. Газовоздушная смесь поступает в распределительную камеру горелки и далее в мелкие керамические туннели, равномерно расположенные по всей излучающей поверхности горелки. В туннеле на участке длиной 65—70 мм заканчивается полное сгорание газовоздушной смеси.Размеры поверхности горелки составляют 500 х 500 или 605 х 605 мм. На квадратном метре излучающей поверхности может располагаться от 450 до 1260 туннелей диаметром 20 мм каждый. Производительность горелок регулируется изменением давления газа перед соплом инжектора.

Беспламенные панельные горелки позволяют работать с небольшим коэффициентом избытка воздуха (1,1 и менее).

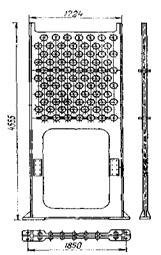

Рис. Горелка беспламенная панельная: 1 — труба для подвода газа;

2 — заслонка; 3 — распылитель; 4 —инжектор; 5 — отбойник; 6 — трубка; 7 — керамический блок; 8 — теплоизоляция; 9 — корпус.