Режимы резания должны обеспечивать наибольшую производительность труда и наименьшую стоимость операции. Марка инструмента подбирается в зависимости от обрабатываемого материала и вида обработки.

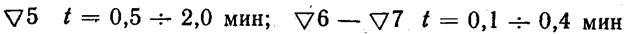

Глубину резания рекомендуется принимать возможно большей, соответствующей глубине срезаемого припуска за один проход. При чистовой обработке глубина резания определяется в зависимости от степени точности и требуемой шероховатости поверхности. При шероховатости обрабатываемой поверхности

При отрезке и протачивании канавок глубиной резания является ширина отрезного резца, которая определяется в зависимости от диаметра обрабатываемой поверхности по формуле b = 0,6D  или по таблице нормативов (табл. 37).

или по таблице нормативов (табл. 37).

При нарезании резьбы резцами глубиной резания является поперечная подача. В зависимости от величины поперечной подачи, шага резьбы, класса точности определяется число черновых и чистовых проходов.

Подача определяется в зависимости от материала и размеров обрабатываемой поверхности, жесткости системы станок - приспособление – инструмент – деталь (СПИД), требуемой точности и шероховатости обрабатываемой поверхности. Рекомендуется принимать большую I подачу. Выбранная подача для чернового точения с заданной глубиной резания проверяется по осевой силе резания Рх и прочности механизма подачи станка. Осевая сила, допускаемая механизмом подачи станка Рст, определяется по паспорту станка. При этом должно быть соблюдено условие Рх ≤ Рст.

При работе с напряженными режимами резания или при обработке резцами с увеличенными вылетами державки (lд > 1,5Нд), выбранная подача проверяется по прочности державки резца и по прочности пластинки из твердого сплава.

|

|

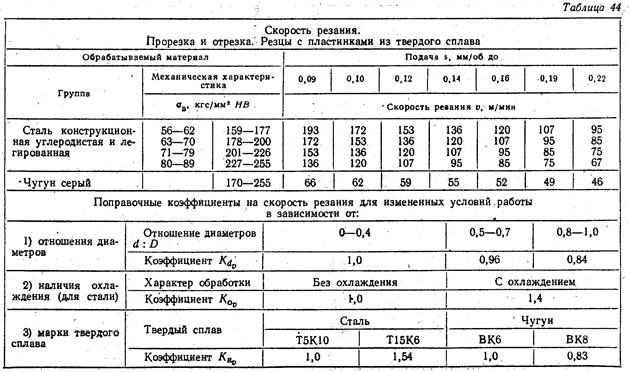

Скорость резания v определяется в зависимости от обрабатываемого материала и его механических свойств, от выбранных глубины резания и подачи, от характера обработки и геометрии режущего инструмента с учетом поправочных коэффициентов на измененные условия работы. При выборе таблиц нормативов необходимо тщательно проверять соответствие условий таблицы условиям данной операции.

Режим резания на черновых операциях при наружном продольном и поперечном точении и растачивании резцами с пластинками из твердого сплава и из быстрорежущей стали проверяется по мощности или крутящему моменту станка. Выбранный режим резания должен быть проверен по кинематическим и динамическим возможностям станка и должен удовлетворять условиям:

N≤Nэ; 2М≤2Мст

где N – мощность, потребная на резание, кВт; Nэ – эффективная мощность станка, кВт; 2М – двойной крутящий момент при резании, кгс*м, определяемый потаблицам нормативов или по формуле 2М =

здесь Рz – тангенциальная сила резания, кгс, определяемая по нормативам; D – диаметр обрабатываемой поверхности, мм; 2Мст – двойной крутящий момент на шпинделе станка, кгс-м, допустимый станком по прочности механизма или мощности электродвигателя.

2. ПРИМЕР РАСЧЕТА НОРМЫШТУЧНОГО И НОРМЫПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

Пример. Определить норму штучного и норму подготовительно-заключительного времени на черновую токарную операцию (серийное производство).

Исходные данные

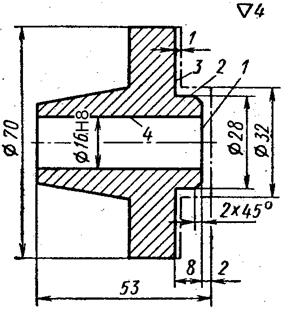

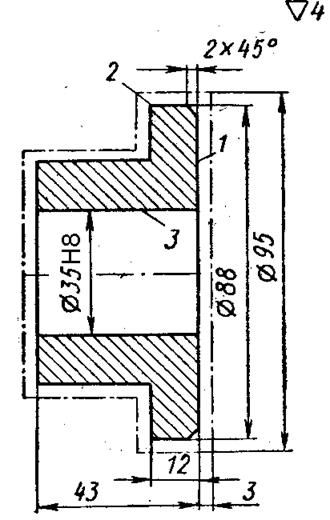

Деталь – стакан. Материал – чугун серый СЧ 15-32, НВ 163–229. Заготовка – отливка. Масса детали 0,7 кг.

|

|

Оборудование – токарно-винторезный станок 1К62Б. Приспособление – патрон самоцентрирующий, пневматический. Обработка – без охлаждения. Партия 200 шт. Организационные условия: 1, Получение и сдача инструмента и приспособлений производится самим рабочим. 2. Заточка инструмента централизованная. 3. Планировка рабочего места соответствует требованиям научной организации труда.

|

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2 на D = 77 мм,

l = 18 мм.

3. Расточить отверстие 3 до D = 60 мм, l = 18 мм.

Режущий инструмент – резцы сечением 16x25 мм с пластинками из твердого сплава ВК6 (сокращенно 16x25, ВК6). Резец расточной с державкой диаметром 16 мм.

Измерительный инструмент – штангенциркуль.

Последовательность расчета

Данные расчета заносятся в операционно-нормировочную карту (см. прил.).

1. Заглавная часть и графы 1, 2 и 4 операционно-нормировочной карты (форма 6) заполняются по исходным данным примера.

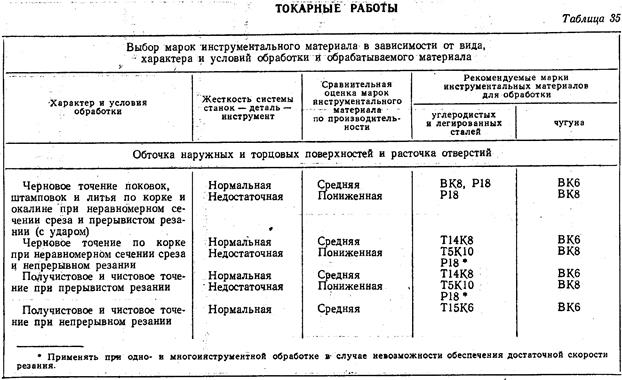

2. Режущий инструмент (графа 3) подбирается по табл. 35. Для черновой обработки по корке при непрерывном резании, нормальной жесткости системы СПИД в качестве инструментального материала рекомендуется твердый сплав ВК6.

Геометрия режущей части инструмента определяется по табл. 36: при обработке чугуна форма передней грани – плоская. Главный угол в плане для подрезки, обтачивания и растачивания ступенчатых поверхностей в упор φ = 90°. При сечении резца до 30x30 мм радиус при вершине резца r = 1,0 мм (см. примечание к табл. 40).

|

|

3. Размеры мест обработки (графы 5, 6) и расчетная длина обработки (графа 14) определяются для каждого перехода исходя из размеров детали по чертежу и припуску (см. эскиз).

Переход 1

Графа 5. Диаметр обрабатываемой поверхности (размер заготовки) D = 80 мм.

Графа 6. Длина обрабатываемой поверхности

l = (D – d): 2 = (80 – 53): 2 = 13,5 мм.

Графа 14. Расчетная длина обработки L = l + l1, По табл. 46 определяется величина врезания и перебега инструмента: при φ = 90°, l1 = 3 ÷ 5 мм; принимаем l1 = 4 мм. Следовательно, L = 13,5 + 4 = 17,5 мм.

Переход 2

Графа 5. Диаметр обрабатываемой поверхности (до обточки) D = 80 мм.

Графа 6. Длина обрабатываемой поверхности l = 20 мм.

Графа 14. Расчетная длина обработки L = 20 + 4 = 24 мм.

Переход 3

Графа 5. Диаметр обрабатываемой поверхности D = 60 мм (в расчет принимается максимальный диаметр – размер расточенного отверстия).

Графа 6. Длина обрабатываемой поверхности l = 18 мм.

Графа 14. Расчетная длина обработки L = 18 + 4 = 22 мм.

4. Глубина резания t (графа 8) определяется по величине припуска на обработку детали по чертежу заготовки (см. эскиз).

Переход 1. t = 3 мм.

Переход 2. t = (D – D1): 2 = (80 – 77): 2 = 1,5 мм, где D1 – диаметр детали после обработки, мм.

Переход 3. t = (D – d): 2 = (60 – 53): 2 = 3,5 мм, где D – диаметр отверстия после обработки, мм; d – диаметр отверстия до обработки, мм.

5. Подача s (графа 9) определяется для каждого перехода: для 1-го и 2-го по табл. 38, для 3-го — по табл. 39.

Переход 1. При t = 3 мм, D = 80 мм, резце 16x25, ВК6 рекомендуется подача s = 0,8 ÷ 1,2 мм/об. Принимаем s = 1,2 мм/об.

Переход 2. При t = 1,5 мм, D = 80 мм, резце 16x25, ВК6 рекомендуется подача s = 0,8 ÷ l,2 мм/об. Принимаем s = 1,2 мм/об.

Переход 3. При t = 3,5 мм, диаметре державки резца d= 16 мм, вылете резца 80 мм рекомендуется подача s = 0,l ÷ 0,18 мм/об. Принимаем s = 0,18 мм/об.

Далее подачи уточняются по паспортным данным станка:

Переход 1. s= 1,2 мм/об.

Переход 2. s = 1,2 мм/об.

Переход 3. s = 0,18 мм/об.

6. Скорость резания v определяется для каждого перехода по табл. 43.

Переход 1. Поперечное точение. При НВ 143–229, t = 3 мм,

s = 1,2 мм/об, d: D = 53: 80 = 0,66, φ = 90° рекомендуется скорость резания

v = 64 м/мин.

Переход 2. Продольное обтачивание. При НВ 143–229, t = 1,5 мм,

s = 1,2 мм/об, φ = 90° рекомендуется v = 63 м/мин.

Переход 3. Растачивание. При НВ 143–229, t = 3,5 мм, s = 0,18 мм/об,

φ = 90° рекомендуется v = 92 м/мин.

7. Частота вращения (число оборотов в минуту) (графа 12) определяется по формуле

п =

Переход 1. п =  об/мин.

об/мин.

Переход 2. п =  об/мин.

об/мин.

Переход 3. п =  об/мин.

об/мин.

Частота вращения корректируется по паспортным данным станка:

Переход 1. п = 250 об/мин.

Переход 2. п = 250 об/мин.

Переход 3. п = 500 об/мин.

8. Фактическая скорость резания (графа 11) определяетсяпо формуле

Переход 1.  = 62,8 м/мин,

= 62,8 м/мин,

Переход 2.  = 62,8 м/мин.

= 62,8 м/мин.

Переход 3.  = 94,2 м/мин,

= 94,2 м/мин,

9. Минутная подача SM в мм (графа 10) определяется по формуле

SM = sn.

Переход 1. SM = 1,2*250 = 300 мм/мин.

Переход 2. SM = 1,2*250 = 300 мм/мин.

Переход 3. SM = 0,18*500 = 90 мм/мин.

10. Число проходов i (графа 13) определяется в зависимости от припуска на обработку и выбранной глубины резания. Обработка всех поверхностей данной операции ведется за один проход.

11. Основное (технологическое) время обработки (графа 15) для каждого перехода определяется по формуле

или

.

.

Переход 1.  .

.

Переход 2.  .

.

Переход 3.  .

.

Всего  .

.

12. Вспомогательное время обработки  (графа 16) определяется по табл. 47. Данные расчета заносятся в нижнюю часть операционно-нормировочной карты, где перечислены все элементы вспомогательного времени. Для каждого перехода определяется вспомогательное время по элементам:

(графа 16) определяется по табл. 47. Данные расчета заносятся в нижнюю часть операционно-нормировочной карты, где перечислены все элементы вспомогательного времени. Для каждого перехода определяется вспомогательное время по элементам:

а) Вспомогательное время на установку и снятие детали  определяется по табл. 47, поз. 1. При установке детали массой до 1 кг в самоцентрирующем патроне с пневматическим зажимом без выверки

определяется по табл. 47, поз. 1. При установке детали массой до 1 кг в самоцентрирующем патроне с пневматическим зажимом без выверки

= 0,13 мин.

= 0,13 мин.

б) Вспомогательное время, связанное с переходом,  определяется по табл. 48.

определяется по табл. 48.

Переход 1. При поперечном точении с установкой резца по лимбу (поз. 13)  = 0,23 мин.

= 0,23 мин.

Переход 2. При продольном точении с установкой резца по лимбу измеряемый размер до 100 мм (поз. 5)  = 0,19 мин.

= 0,19 мин.

Переход 3. Условия те же, что в переходе 2,  = 0,19 мин.

= 0,19 мин.

в) Вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы,  , определяется по табл. 49.

, определяется по табл. 49.

Переход 1. После растачивания предыдущей детали необходимо изменить частоту вращения 0,08 мин (поз. 1); изменить величину подачи 0,07 мин (поз. 2), повернуть резцовую головку 0,07 мин (поз. 3).

Переход 2. В данном переходе число оборотов и подача остаются теми же, что и в переходе 1. Необходимо только повернуть резцовую головку 0,07 мин (поз. 3).

Переход 3. Перед растачиванием отверстия необходимо изменить частоту вращения 0,08 мин (поз. 1); изменить величину подачи 0,07 мин (поз. 2); повернуть резцовую головку 0,07 мин (поз. 3).

Вспомогательное время, рассчитанное по элементам, суммируется и проставляется в графу 17 для каждого перехода операции:

Переход А.  = 0,13 мин.

= 0,13 мин.

Переход 1.  +

+  = 0,23 + 0,08 + 0,07 + 0,07 = 0,45 мин.

= 0,23 + 0,08 + 0,07 + 0,07 = 0,45 мин.

Переход 2.  +

+  = 0,19 + 0,07 = 0,26 мин.

= 0,19 + 0,07 = 0,26 мин.

Переход 3.  +

+  = 0,19 + 0,08 + 0,07 + 0,07 = 0,41 мин.

= 0,19 + 0,08 + 0,07 + 0,07 = 0,41 мин.

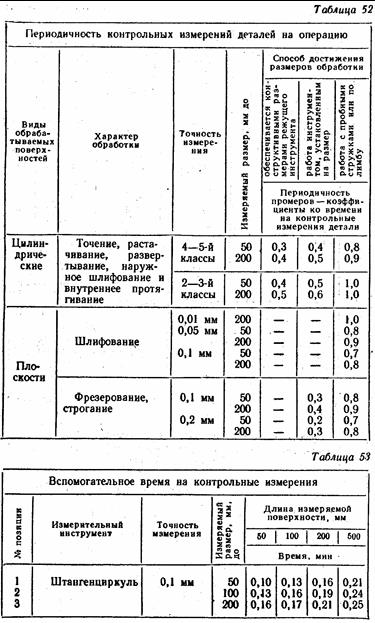

г) Вспомогательное время на контрольные измерения  устанавливается по табл. 53, измерение штангенциркулем: поверхности 1–0,1 мин (поз. 1); поверхности 2–0,13 мин (поз. 2); поверхности 3–0,13 мин (поз. 2).

устанавливается по табл. 53, измерение штангенциркулем: поверхности 1–0,1 мин (поз. 1); поверхности 2–0,13 мин (поз. 2); поверхности 3–0,13 мин (поз. 2).

Периодичность контроля определяется по табл. 52: при установке резца на размер по лимбу для размеров до 200 мм коэффициент периодичности равен 0,9.

Таким образом  = (0,1 + 0,13 + 0,13) 0,9 = 0,32 мин.

= (0,1 + 0,13 + 0,13) 0,9 = 0,32 мин.

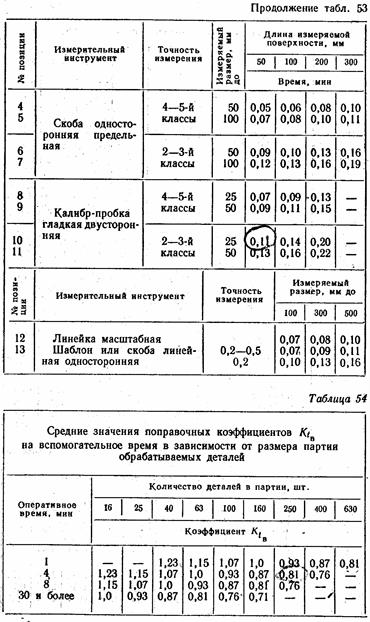

Поправочный коэффициент на вспомогательное время в зависимости от размера партии определяется по табл. 54: при размере партии п = 200 шт и оперативном времени на одну деталь  = 0,38 + 1,57 = 1,95 мин

= 0,38 + 1,57 = 1,95 мин  = 0,81.

= 0,81.

Вспомогательное время на операцию

= (

= ( +

+  +

+  +

+  )

)  = (0,13 + 0,45 + 0,26 + 0,41 + +0,32)*0,81= 1,57*0,81 = 1,27 мин.

= (0,13 + 0,45 + 0,26 + 0,41 + +0,32)*0,81= 1,57*0,81 = 1,27 мин.

13. Время на обслуживание рабочего места

То6с = (То +  )

)  = (0,38 + +1,27)

= (0,38 + +1,27)  = 0,07 мин,

= 0,07 мин,

где  – время на обслуживание рабочего места в процентах от оперативного времени, определяемое по табл. 50,

– время на обслуживание рабочего места в процентах от оперативного времени, определяемое по табл. 50,  = 4%.

= 4%.

14. Время перерывов на отдых и личные надобности

Тотл = (То +  )

)  = (0,38 + 1,27)

= (0,38 + 1,27)  = 0,07 мин,

= 0,07 мин,

где  – время перерывов на отдых и личные надобности в процентах от оперативного времени, определяемое по табл. 50,

– время перерывов на отдых и личные надобности в процентах от оперативного времени, определяемое по табл. 50,  = 4%.

= 4%.

15. Штучное время определяется следующим образом:

= То +

= То +  + Т обс + Т отл = 0,4 + 1,27 + 0,07 + 0,07 = 1,81 мин.

+ Т обс + Т отл = 0,4 + 1,27 + 0,07 + 0,07 = 1,81 мин.

16. Подготовительно-заключительное время  определяется по табл. 51:

определяется по табл. 51:  = 20 + 7 = 27 мин.

= 20 + 7 = 27 мин.

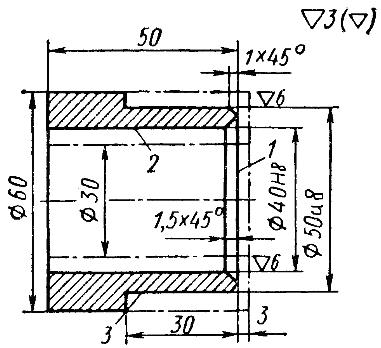

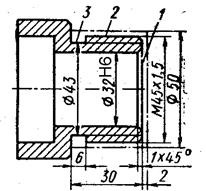

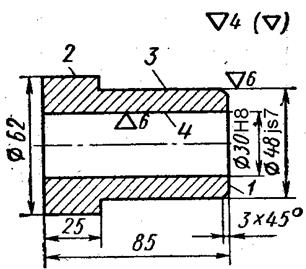

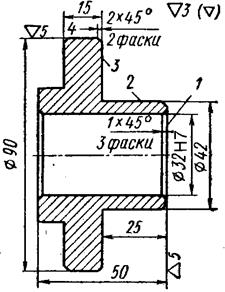

Задача 6.1. Определить норму штучного и норму подготовительно-заключительного времени на чистовую токарную операцию.

Исходные данные

Деталь – втулка. Материал – чугун серый СЧ 15–32. НВ 163 – 229. Заготовка – отливка. Масса детали 0,3 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон с пневматическим зажимом, Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 3 до D = 50 u8.

3. Снять фаску 1×45°.

4. Расточить отверстие 2 до D = 38 мм.

5. Расточить отверстие 2 до D = 40 H7.

6. Снять фаску 1,5×45°.

Режущий инструмент – резцы 16×25, ВК8; расточной резец с державкой диаметром 16 мм.

Измерительный инструмент – штангенциркуль, скоба 50 u8, пробка 40 H8.

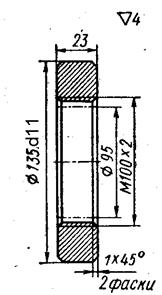

Задача 6.2. Определить норму штучного и норму подготовительно-заключительного времени на черновую токарную операцию.

Исходные данные

Деталь – гайка М100×2. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – штамповка. Масса детали 0,56 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Расточить отверстие до D = 97,5 мм.

2. Снять фаску 1×45°.

Б. Переустановить деталь с выверкой по индикатору.

3. Снять фаску 1×45°.

4. Нарезать резьбу М100×2.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – калибр 98 H8, резьбовой калибр М100×2.

Задача 6.3. Определить норму штучного и норму подготовительно-заключительного времени на чистовую токарную операцию.

Исходные данные

Деталь – соединительная муфта. Материал – сталь 45, σ в = 00 кгс/мм2. Заготовка – калиброванный прокат размером 48×1500 мм (на 10 деталей). Масса детали 0,91кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – цанговый патрон. Обработка – без охлаждения (при сверлении с охлаждением эмульсией). Партия 200 шт.

Содержание операции

А.Установить пруток в патроне.

1. Подрезать торец.

2. Сверлить отверстие до

D = 25,6 мм.

3. Зенкеровать отверстие до D = =26,6 мм.

4. Снять фаску 1,5×45°.

5. Отрезать деталь.

Режущий инструмент – резцы 16×25 мм, Т15К6, сверло Dс = 25,6 mm, P18; зенкер Dз = 26,6, Р18; резец отрезной b = 4 мм, Т15К6.

Измерительный инструмент – штангенциркуль.

Задача 6.4. Определить норму штучного и норму подготовительно-заключительного времени на черновую токарную операцию.

Исходные данные

Деталь – гайка. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – штамповка. Масса детали 0,5 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – разжимная пневматическая оправка. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А.Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 1×45°.

4. Прорезать канавку 3.

5. Нарезать резьбу М45×1,5.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

Задача 6.5. Определить норму штучного и норму подготовительно- заключительного времени на черновую токарную операцию.

Исходные данные

Деталь – шестерня. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – поковка. Масса детали 16,3 кг. Оборудование – токарно-винторезный станок 1К62В. Приспособление – трехкулачковый патрон (с реечной подачей кулачков). Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Обточить поверхность 3.

4. Подрезать торец 4.

5. Расточить отверстие 5.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

Задача 6.6. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – пробка. Материал – сталь 35, σ в = 52 кгс/мм2. Заготовка – пруток калиброванный D = 30 мм. Масса детали 0,06 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – концевая разжимная оправка с креплением маховичком через шпиндель. Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 2×45°

4. Проточить канавку b = 2 мм, D = 19,5 мм.

5. Нарезать резьбу М24×2.

6. Прорезать канавку (для снятия фаски).

7. Снять фаску 1×45°.

8. Отрезать деталь.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

Задача 6.7. Определить норму штучного и норму подготовительно-заключительного времени на черновую токарную операцию.

Исходные данные

Деталь – вал. Материал – сталь 40Х, σ в= 100 кгс/мм2. Заготовка – поковка. Масса детали 12,8 кг. Оборудование – токарно-винторезный станок 1К62. Приспособления – центры, хомутик. Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Обточить поверхность 1 на l = 85 мм.

2. Обточить поверхность 2 на l = 30 мм.

3. Обточить поверхность 3 на l = 95 мм.

4. Подрезать торец 4.

Режущий инструмент – резцы 16×25, Т5К10.

Измерительный инструмент – штангенциркуль.

Задача 6.8. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – фланец. Материал – чугун серый СЧ 15-32, НВ 165–81. Масса детали 0,84 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон. Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 2×45°.

4. Сверлить отверстие до D = 20 мм.

5. Рассверлить отверстие 3 до D = 34 мм.

Режущий инструмент – резцы 16×25, Т15К6. Сверла Dс = 20 мм и Dс = 34 мм, Р18.

Измерительный инструмент – штангенциркуль.

Задача 6.9. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – валик. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – штамповка. Масса детали 1,35 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон. Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Обточить поверхность 3.

4. Подрезать торец 4.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный прибор – штангенциркуль.

Задача 6.10. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

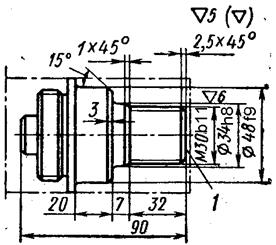

Исходные данные

Деталь – переходник. Материал – сталь 20, σ в = 40 кгс/мм2. Масса детали 0,85 кг. Заготовка – поковка D = 60 мм. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 100 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Точить до D = 48 мм на l = 59 мм.

3. Точить до D = 34 мм на l = 39 мм.

4. Точить до D = 30 мм на l = 32 мм.

5. Снять фаску 2,5×45°.

6. Снять фаску 1×45°.

7. Точить фаску b = 3 под углом 15°.

8. Нарезать резьбу М30×3,5 кл. 3.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

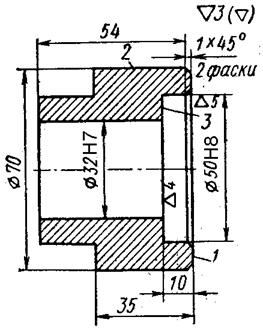

Задача 6.11. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – гайка. Материал–сталь 45, σв = 60 кгс/мм2. Заготовка – штамповка. Масса детали – 0,5 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – патрон самоцентрирующий с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Точить поверхность 2.

3. Расточить отверстие D = 32 H7.

4. Расточить отверстие D = 50 H8.

5. Подрезать уступ 3.

6. Снять фаску 1×45°.

7. Снять фаску 1×45°.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – калибры 32H7 и 50H8 штангенциркуль.

Задача 6.12. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – палец. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – калиброванный пруток D = 48 мм. Масса детали 0,4 кг. Оборудование – токарно-винторезный станок 1К62. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 150 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить на D = 44 мм, l = 105 мм.

3. Точить D = 30 мм, l = 82 мм.

4. Подрезать торец 2.

5. Прорезать канавку (для снятия фаски).

6. Снять фаску 2×45°.

7. Отрезать деталь.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент –

штангенциркуль.

Задача 6.13. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – фланец. Материал – чугун серый СЧ 15-32, НВ 165–181. Заготовка – отливка. Масса детали 0,3 кг. Оборудование – токарно-винторезный станок 1А616. Приспособление – трехкулачковый патрон. Обработка – без охлаждения. Партия 10 шт.

Содержание операции

А, Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Подрезать торец 3.

4. Сверлить отверстие 4.

5. Расточить отверстие 4.

6. Снять фаску 2×45°.

Режущий инструмент – резцы 16×25, ВК8. Сверло Dс = 14,5мм, Р18.

Измерительный инструмент – штангенциркуль.

Задача 6.14. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – ось. Материал – чугун серый СЧ 21-40, НВ 182–199. Заготовка – отливка. Масса детали 0,31 кг. Оборудование – токарно-винторезный станок 1А616. Приспособление – патрон самоцентрирующий с пневматическим зажимом. Обработка – без охлаждения. Партия 120 шт.

Содержание операции

А.Установить и снять деталь,

1. Подрезать торец.

2. Обточить поверхность 1.

3. Подрезать торец, 2.

4. Прорезать канавку 3.

5. Снять фаску 1×45°.

Режущий инструмент – резцы 16×25, ВК8.

Измерительный инструмент – штангенциркуль.

Задача 6.15. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – втулка. Материал – сталь 40Х, σв = 70 кгс/мм2. Заготовка – поковка D = 70 мм, l = 88 мм. Масса детали 1,93 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2 до D = 62 мм.

3. Обточить поверхность 3 до D = 51 мм.

4. Снять фаску 3×45°.

5. Сверлить отверстие 4 на D = 29 мм.

6. Зенкеровать отверстие 4 на D = 30 мм.

7. Отрезать деталь.

Режущий инструмент – резцы 16×25, Т15К6. Сверло Dc = 29 мм, Р18. Зенкер D3 = 30 мм, Р18.

Измерительный инструмент – штангенциркуль, калибр 30 H8.

Задача 6.16. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – валик. Материал – сталь 45, σ в – 60 кгс/мм2. Заготовка – штамповка. Масса детали 0,35 кг. Оборудование – токарно-винторезный станок 1А616. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2 D = 25 мм, l = 82 мм.

3. Обточить поверхность 3 D = 20 мм, l = 40 мм.

4. Подрезать торец 4.

Б. Переустановить деталь.

5. Обточить поверхность 5.

6. Подрезать торец 6.

7. Снять фаску 2×45°.

Режущий инструмент – резцы 16×25, Т14К8.

Измерительный инструмент – штангенциркуль.

Задача 6.17. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – фланец. Материал – чугун серый СЧ 15-32, НВ 165–181. Заготовка – отливка. Масса детали 0,84 кг. Оборудование токарно-винторезный станок 1А616. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Снять фаску 2×45°.

4. Сверлить отверстие до D = 20 мм.

5. Рассверлить отверстие до D = 34 мм.

6. Зенкеровать отверстие 3 до D = 35 H8.

Режущий инструмент – резцы 16×25, ВК6. Сверла Dс = 20 мм и Dc = 34 мм, Р18. Зенкер Dз = 35 мм, Р18.

Измерительный инструмент – штангенциркуль, калибр 35 H8.

Задача 6.18. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – шестерня. Материал – сталь 40Х, σ в= 100 кгс/мм2. Заготовка – штамповка. Масса детали 0,63 кг. Оборудование – токарно-винторезный станок 1А616. Приспособление – разжимная пневматическая оправка. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Снять фаску 1×45°.

3. Обточить поверхность 2.

4. Снять фаску 1×45°.

5. Подрезать торец 3.

6. Обточить поверхность 4.

7. Снять фаски 2×45°.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

Задача 6.19. Определить норму штучного и норму подготовительно-заключительного времени на токарную операцию.

Исходные данные

Деталь – шестерня. Материал – сталь 45, σ в = 60 кгс/мм2. Заготовка – поковка D = 120 мм. Масса детали 5 кг. Оборудование – токарно-винторезный станок 1А62. Приспособление – самоцентрирующий патрон с пневматическим зажимом. Охлаждение – эмульсия. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Подрезать торец 1.

2. Обточить поверхность 2.

3. Сверлить отверстие D = 20 мм.

4. Рассверлить отверстие на D = 40 мм.

5. Снять фаску 2×45°.

Режущий инструмент – резцы 16×25, Т15К6.

Измерительный инструмент – штангенциркуль.

ПРИЛОЖЕНИЯ.

Используемая литература:

1. Кушнер, В.С. Технологические процессы в машиностроении: Учебник для студентов вузов/Кушнер В.С., Верещагин А.С., Схиртладзе А.Г.-М.:Академия,2011.-416с.

2. Афанасьев, А.А. Технология конструкционных материалов: Учебник/Афанасьев А.А., Погонин А.А.- Старый Оскол: ТНТ,2014.-656с.

3. Бахарев, В.П.Проектирование и конструирование в машиностроении. В 2-х частях. Часть 2. Моделирование и прогнозирование развития технических систем машиностроения: Учеб. пособие/ Бахарев В.П., Дубинин А.П.., Схиртладзе А.Г.- Старый Оскол: ТНТ,2013-204с.

4. Быков, С.Ю. Испытания материалов: Учеб. Пособие/Быков С.Ю., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2013.-136с.

5. Выпускная работа бакалавра: Учеб. Пособие/ Рогов В.А., Кошеленко А.С., Жедь О.В.- Старый Оскол: ТНТ, 2013.-216с.

6. Горохов, В.А. Проектирование технологической оснастки: Учебник/ Горохов В.А., Схиртадзе А.Г.- Старый Оскол: ТНТ, 2013.-432с.

7. Кириллов, Е.С. Проектирование и производство заготовок в машиностроении: Учеб. Пособие/ Кириллов Е.С., Меринов В.П., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2014.-156с.

8. Коротков, И.А. фрезерный инструмент: Учеб. Пособие/ Коротков И.А., Схиртладзе А.Г.,Борискин В.П.- Старый Оскол: ТНТ, 2014.- 248с.

9. Кузьмин, А.В. Основы программирования систем числового программного управления:Учеб. Пособие/Кузьмин А.В., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2013.- 240с.

10. Кузьмин, А.В. Теория систем автоматического управления: Учебник/ Кузьмин А.В., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2014.-224с.

ЛАБОРАТОРНАЯ РАБОТА №3