Данные расчета заносятся в операционно-нормировочную карту.

1. Заглавная часть карты и графы 1, 2, 4 операционно-нормировочной карты (см. форму 6) заполняются по исходным данным примера.

2. В качестве режущего инструмента (графа 3) принимается набор дисковых фрез с пластинками из твердого сплава Т14К8 (табл. 78). Размеры двусторонних дисковых фрез с вставными ножами, оснащенных пластинками из твердых сплавов, определяются по нормали: диаметр фрезы D = 200 мм, ширина b = 25 мм, число зубьев z = 14.

3. Размеры мест обработки (графы 6 и 7) определяются по чертежу детали и схеме обработки (см. эскизы). При фрезеровании дисковой фрезой шириной фрезерования В является снимаемый припуск. Согласно чертежу

В = (35 – 30): 2 = 2,5 мм. Длина обработки равна диаметру обрабатываемой поверхности l = 45 мм.

4. Глубина резания (графа 8) t = D = 45 мм.

5. Подача sz (графа 9) определяется по табл. 79. При мощности станка 5–10 кВт, средней жесткости системы СПИД, обрабатываемом материале – сталь 45, σ в < 90 кгс/мм2, глубине резания t > 30 мм, фрезеровании плоскостей рекомендуется подача

sz = 0,10÷0,15 мм/зуб.

6. Скорость резания v определяется по табл. 80. При диаметре фрезы D = 200 мм,

z = 14, t до 50 мм, sz до 0,2 мм/зуб скорость резания v = 151 м/мин.

Поправочные коэффициенты на скорость резания приведены в табл. 82. KМυ= 1,26 – для стали σв = 56÷62 кгс/мм2. KИυ = 0,94 – для твердого сплава Т14К8.

С учетом поправочных коэффициентов скорость резания будет

v = 151*1,26*0,94 = 178,8 м/мин.

7. Частота вращения фрезы (графа 12)

п =  =

=  об/мин.

об/мин.

Полученное значение п уточняется по паспорту станка. Ближайшее значение

п = 300 об/мин.

8. Фактическая скорость резания (графа 11)

= 188 м/мин.

= 188 м/мин.

9. Минутная подача sм (графа 10)

sм = szzn = 0,1*14*300 = 420 мм/мин.

По паспорту станка ближайшая продольная минутная подача sм = 375 м/мин. По минутной подаче определяется подача на один оборот: s = sм: n = 375: 300 = 1,25 мм/об. Уточняется подача на зуб:

мм/зуб.

мм/зуб.

10. По выбранным режимам резания проверяется мощность, необходимая на выполнение данной операции (табл. 81). При σв = 56÷100 кгс/мм2; В до 2,8 мм; l до 50 мм; sz до 0,09 мм/зуб; sм до 385 мм/мин N = 3,2 кВт. Поправочный коэффициент при

γ = –10° KγN = 1,0. Мощность станка по паспорту Nст = 7,0 кВт.

11. Число проходов (графа 13) i = 1.

12. Расчетная длина обрабатываемой поверхности (графа 14) L = l + l1 = 45 + 91 = =136 мм. Величина врезания и перебега инструмента l1 определяется по табл. 83. При диаметре фрезы D = 200 мм и глубине резания t = 50 мм величина врезания и перебега l1 = = 91 мм,

13. Основное технологическое время (графа 15)

14. Вспомогательное время  (графа 17) определяется по элементам:

(графа 17) определяется по элементам:

а) Вспомогательное время на установку и снятие детали  определяется по табл. 72, поз. 9. При массе детали до 3 кг при установке в тисках с пневматическим зажимом

определяется по табл. 72, поз. 9. При массе детали до 3 кг при установке в тисках с пневматическим зажимом  = 0,19 мин.

= 0,19 мин.

б) Вспомогательное время, связанное с переходом, определяется по табл. 84, поз. 1. При обработке плоскостей фрезой, установленной на размер, группе станка II  = = 0,18 мин.

= = 0,18 мин.

в) Вспомогательное время на приемы, не вошедшие в комплекс, определяется по табл. 84:  = 0.

= 0.

г) Вспомогательное время на измерения  мин, определяется по табл. 52 и 53. По табл. 52 определяется периодичность контрольных измерений. При фрезеровании плоскостей инструментом, установленным на размер, с точностью до 0,1 мм, измеряемом размере до 50 мм коэффициент ко времени на контрольные измерения равен 0,3. Время на измерение

мин, определяется по табл. 52 и 53. По табл. 52 определяется периодичность контрольных измерений. При фрезеровании плоскостей инструментом, установленным на размер, с точностью до 0,1 мм, измеряемом размере до 50 мм коэффициент ко времени на контрольные измерения равен 0,3. Время на измерение  = 0,10 мин (табл. 53). Время на контрольные измерения, включаемое в норму вспомогательного времени, будет

= 0,10 мин (табл. 53). Время на контрольные измерения, включаемое в норму вспомогательного времени, будет  = 0,1*0,3 = 0,03 мин.

= 0,1*0,3 = 0,03 мин.

д ) Поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых деталей определяется по табл. 54. При оперативном времени  = 0,36 + 0.4 = 0,76 мин и размере партии 200 шт.

= 0,36 + 0.4 = 0,76 мин и размере партии 200 шт.  = 1,0.

= 1,0.

Итого  = (

= ( +

+  +

+  +

+  )

)  = 0,19 + 0,18 + 0,03 = 0,4 мин.

= 0,19 + 0,18 + 0,03 = 0,4 мин.

15. Время на обслуживание рабочего места  и время перерывов на отдых и личные надобности

и время перерывов на отдых и личные надобности  определяется в процентах от оперативного времени: для II группы станков

определяется в процентах от оперативного времени: для II группы станков  = 3,5%,

= 3,5%,  = 4% (табл. 85).

= 4% (табл. 85).

16. Штучное время

17. Подготовительно-заключительное время на партию  определяется по табл. 85:

определяется по табл. 85:  (поз. 2);

(поз. 2);  7,0 мин (поз. 7). Итого

7,0 мин (поз. 7). Итого  = 16,0 + 7,0 = 23,0 мин.

= 16,0 + 7,0 = 23,0 мин.

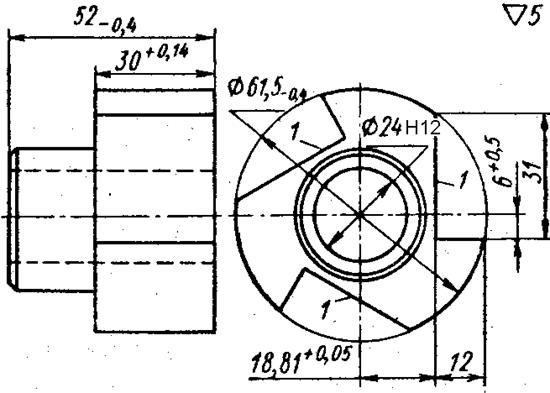

Задача I. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – звездочка. Материал – сталь 40Х, σв = 100 кгс/мм'. Заготовка – штамповка. Масса детали 0,4 кг. Оборудование – горизонтально-фрезерный станок 6H82. Приспособление – оправка, делительная головка. Охлаждение – эмульсия. Партия 175 шт.

Содержание операции

А. Установить деталь в приспособлении с делительным устройством по отверстию. Снять деталь.

1. Фрезеровать три плоскости 1.

Режущий инструмент – дисковая фреза, Р18.

Измерительный инструмент – шаблон.

Задача 2. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – фланец. Материал – серый чугун СЧ 15-32, НВ 163–229. Заготовка – отливка. Масса детали 0,53 кг. Оборудование – универсально-фрезерный станок 5Н82. Приспособление – фрезерные тиски с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать поверхность 1 по разметке.

Б. Переустановить деталь.

2. Фрезеровать поверхность 2 по разметке.

Режущий инструмент – концевая фреза D = 100 мм, z = 10, ВК6.

Измерительный инструмент – штангенциркуль.

Примечания: 1. Поверхность обрабатывается за два прохода.

2. Глубина резания идлина фрезерования определяются по чертежу детали.

Задача 3. Определить норму штучного а норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – гайка. Материал – сталь 45, σв = 60 кгс/мм3. Заготовка – штамповка. Масса детали 0,3 кг. Оборудование – универсально-фрезерный станок 6Н82. Приспособление – тиски фрезерные с пневматическим зажимом. Охлаждение – эмульсия. Партия 150 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать паз.

Режущий инструмент – фреза прорезная D = 75 мм, z = 60, b = 3 мм.

Измерительный инструмент – штангенциркуль, шаблон.

Задача 4. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – пробка. Материал – сталь Ст3, σв = 38÷47 кгс/мм2. Заготовка – прокат. Масса детали 0,4 кг. Оборудование – универсально-фрезерный станок 6Н82. Приспособление – патрон, делительная головка. Охлаждение – эмульсия. Партия 120 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать шесть граней.

Режущий инструмент – набор двух дисковых фрез со вставными ножами из твердого сплава.

Измерительный инструмент – штангенциркуль.

Задача 5. Определить нор ту штучного а норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – фланец. Материал – серый чугун СЧ 15-32, НВ 163– 229.Заготовка – отливка. Масса детали 0,64 кг. Оборудование – универсально-фрезерный станок 6Н82. Приспособление – тиски фрезерные с пневматическим зажимом. Обработка – без охлаждения. Партия 250 шт.

Содержание операции

А.Установить и снять деталь.

1. Фрезеровать плоскость 1.

Режущий инструмент – цилиндрическая фреза D = 100 мм, z = 10, ВК6. Измерительный инструмент – штангенциркуль.

Схема фрезерования

Задача 6. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – крышка. Материал – серый чугун СЧ 15-32, НВ 163– 229. Заготовка – отливка. Масса детали 1,7 кг. Оборудование – вертикально-фрезерный станок 6Н12. Приспособление – тиски с пневматическим зажимом. Обработка – без охлаждения. Партия 200 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать поверхность 1.

Б. Переустановить деталь.

2. Фрезеровать поверхность 2.

Режущий инструмент – торцовая фреза, ВК6.

Измерительный инструмент – штангенциркуль.

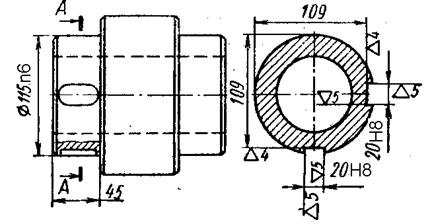

Задача 7. Определить норму штучного и норму заключительного времени на фрезерную операцию.

Исходные данные

Деталь – шестерня. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – поковка. Масса детали 16,3 кг. Оборудование – вертикально-фрезерный станок 6Н12. Приспособление – фрезерное с пневматическим зажимом. Охлаждение – эмульсия. Партия 150 шт.

Содержание операции

А. Установить иснять деталь

1. Фрезеровать шпоночную канавку 20 Н8.

Б. Переустановить деталь.

2. Фрезеровать вторую шпоночную канавку 20 Н8.

Режущий инструмент – шпоночная фреза D = 20 мм, Р18.

Измерительный инструмент – штангенциркуль, калибр 20 Н8.

Задача 8. Определить норму штучного и норму подготовительно' заключительного времени на фрезерную операцию.

Исходные данные

Деталь – гильза. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – калиброванный прокат. Масса детали 0,34 кг. Оборудование – шпоночно-фрезерный станок 692А. Приспособление – специальное фрезерное. Охлаждение – эмульсия. Партия 185 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать шпоночный паз.

Режущий инструмент – шпоночная фреза b = 6 мм, Р18.

Измерительный инструмент – калибр 6d9.

Примечание. Фрезерование с маятниковой подачей

Задача 9. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – гайка. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – штамповка. Масса детали 0,56 кг. Оборудование – горизонтально-фрезерный станок 6Н82. Приспособление – специальное с делительной головкой. Охлаждение – эмульсия. Партия 200 шт.

Содержание операции

А. Установить восемь деталей в приспособлении и снять их.

1. Фрезеровать шесть пазов шириной каждый b= 12 мм.

Режущий инструмент – фреза дисковая D = 100 мм, b= 12 мм, z = 20, Р18.

Измерительный инструмент – штангенциркуль.

Схема установки

Задача 10. Определить норму штучного и норму подготовительно-заключительного времени на фрезерную операцию.

Исходные данные

Деталь – пробка. Материал – сталь 45, σв = 60 кгс/мм2. Заготовка – прокат. Масса детали 0,06 кг. Оборудование – вертикально-фрезерный станок 6Н12. Приспособление – тиски с пневматическим зажимом. Охлаждение – эмульсия. Партия 50 шт.

Содержание операции

А. Установить и снять деталь.

1. Фрезеровать паз.

Режущий инструмент – фреза прорезная, Р18.

Измерительный инструмент – штангенциркуль.

Используемая литература:

- Кушнер, В.С. Технологические процессы в машиностроении: Учебник для студентов вузов/Кушнер В.С., Верещагин А.С., Схиртладзе А.Г.-М.:Академия,2011.-416с.

- Афанасьев, А.А. Технология конструкционных материалов: Учебник/Афанасьев А.А., Погонин А.А.- Старый Оскол: ТНТ,2014.-656с.

- Бахарев, В.П.Проектирование и конструирование в машиностроении. В 2-х частях. Часть 2. Моделирование и прогнозирование развития технических систем машиностроения: Учеб. пособие/ Бахарев В.П., Дубинин А.П.., Схиртладзе А.Г.- Старый Оскол: ТНТ,2013-204с.

- Быков, С.Ю. Испытания материалов: Учеб. Пособие/Быков С.Ю., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2013.-136с.

- Выпускная работа бакалавра: Учеб. Пособие/ Рогов В.А., Кошеленко А.С., Жедь О.В.- Старый Оскол: ТНТ, 2013.-216с.

- Горохов, В.А. Проектирование технологической оснастки: Учебник/ Горохов В.А., Схиртадзе А.Г.- Старый Оскол: ТНТ, 2013.-432с.

- Кириллов, Е.С. Проектирование и производство заготовок в машиностроении: Учеб. Пособие/ Кириллов Е.С., Меринов В.П., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2014.-156с.

- Коротков, И.А. фрезерный инструмент: Учеб. Пособие/ Коротков И.А., Схиртладзе А.Г.,Борискин В.П.- Старый Оскол: ТНТ, 2014.- 248с.

- Кузьмин, А.В. Основы программирования систем числового программного управления: Учеб. Пособие/Кузьмин А.В., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2013.- 240с.

- Кузьмин, А.В. Теория систем автоматического управления: Учебник/ Кузьмин А.В., Схиртладзе А.Г.- Старый Оскол: ТНТ, 2014.-224с.

МИНОБРНАУКИ РОССИИ

Сарапульский политехнический институт (филиал)

федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

"Ижевский государственный технический университет имени М.Т.Калашникова"

(СПИ (филиал) ФГБОУ ВПО «ИжГТУ имени М.Т.Калашникова)

УТВЕРЖДАЮ

Директор филиала

_____________ Т.А. Беркутова ________________________2014г.