ПРОКАТНЫЕ КЛЕТИ

Рабочая клеть - основная составная часть прокатного стана, в которой происходит деформация металла. Рабочая клеть большинства прокатных станов состоит их двух станин, валков с подушками и подшипниками, механизмов для установки и уравновешивания валков, валковой арматуры.

Валки прокатных станов

Выбор конструктивных параметров валков

Валки прокатных станов предназначены для выполнения основной операции прокатки - пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

Прокатный валок состоит из следующих основных элементов (рис. 1.4): бочки (диаметром D и длиной L) - наиболее ответственной части валка, так как при про-

|

|

катке она непосредственно соприкасается с металлом; шеек (диаметром d и длиной /), которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно.

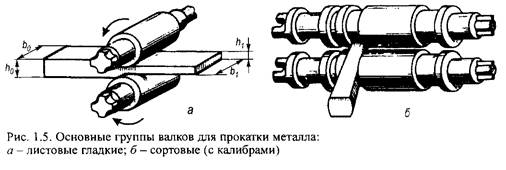

Валки прокатных станов можно разделить на две основные группы: листовые и сортовые (рис.1.5). Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклыми, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине.

Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления - ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и т.д.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля.

Валки прокатных станов работают в очень тяжелых условиях - на них действуют большие усилия; в зоне контакта металла с валками возникают значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-1250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предъявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но они не всегда удовлетворяют предъявляемым повышенным требованиям, поэтому применяют в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки используют стальные и чугунные валки с поверхностным слоем, обладающим высокой твердостью.

Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергают переточке на специальных вальцетокарных станках или перешлифовке на вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет для сортовых станов порядка 10-15, а для листовых - 3-5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана.

Твердость обычных чугунных валков HSD 30-45, и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации.

Твердые чугунные валки отличаются твердостью HSD 55-75 благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность.

Валки из легированного чугуна имеют твердость HSD 40-70, в качестве легирующих добавок применяется хром, никель и молибден. Для этих валков характерна повышенная износостойкость и достаточная прочность.

Стальные валки, способные выдержать большие изгибающие напряжения, применяют на крупных обжимных станах и станах холодной прокатки. Валки могут быть литыми или коваными (первые дешевле).

Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60ХН. Для улучшения условий захвата металла поверхность валков делается рифленой.

Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков - до HSD 100, для опорных - до HSD 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали 9Х и 9ХФ, свышe 300 мм - из стали 9X2, 9Х2МФ и подвергают термической обработке (закалке,отпуску) по специальным режимам.

Большие опорные валки целесообразно изготовлять составными бандажированными; материал бочки - сталь 9Х, 9X2, 90ХФ; материал оси - сталь марок 55Х, 60ХН, 80ХНЗВ.

Опорные валки делают также цельноковаными из стали марок 9X2, 65ХНМ, ЗХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30-50 раз выше, чем обычных легированных, при этом можно получить наивысший класс чистоты поверхности проката. Для опорных валков многовалковых станов используют инструментальную сталь, содержащую 1,5 С и 12 % Сг.

Основные конструктивные параметры валков - диаметр и длину бочки выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

Формула 1.2 учитывает допустимые углы захвата α, определяемые величиной коэффициента контактного трения, и величину обжатия Δh.

Для осуществления «естественного» захвата металла валками необходимо соблюдения условия захвата

tgα ≈α < μ,

т.е. угол захвата (в радианах) должен быть по величине меньше коэффициента трения μ в месте контакта металла с валками.

|

При горячей прокатке на обжимных станах на поверхность валков наносят насечку специально для увеличения предельного угла захвата. Коэффициент трения в этом случае можно считать максимальным, равным 0,5-0,6, тогда, согласно формуле (1.4), α mах = 28-34°.

При сортовой и толстолистовой горячей прокатке коэффициент трения меньше, так как качество поверхности валков выше и составляет μ = 0,3-0,45, а максимальный угол захвата α = 16°-18°.

Для станов холодной прокатки при определении диаметра рабочих валков D? можно воспользоваться формулой Р. Стоуна:

|

где Е - модуль упругости материала валков; hmin - минимальная толщина полосы, которую можно прокатать на стане; μ - коэффициент контактного трения при холодной прокатке; К = 1,5 (στ0+στ1) / 2 - средний по очагу деформации предел текучести металла с учетом упрочнения στ0- предел текучести на входе металла в валки, στ1 - на выходе); σcp = (σ0 + σ1) / 2 - среднее удельное натяжение полосы (σ0 - заднее натяжение; σ1 - переднее).

Для определения диаметра стальных валков для холодной прокатки А. А. Королев рекомендует следующее соотношение:

|

Модуль упругости Е можно принять для стальных валков 215 ГПа, для чугунных и для валков из твердых сплавов 650 ГПа.

Для прокатных станов различного назначения практикой установлены следующие отношения длины бочки валков к ее диаметру (L/D): на обжимных 2,2-2,7; на сортовых 1,6-2,5; на толстолистовых станах 2,2-2,8; на станах кварто 3-5 для рабочих и 1,5-2,5 для опорных валков.

При разработке конструкции валков из твердых сплавов отношение длины к диаметру не более 4, а диаметров шейки и бочки - не менее 0,6.

Стоимость твердосплавных валков пока очень высока и резко увеличивается с ростом габаритных размеров, поэтому стали применять составные валки, состоящие из стальной оси и металлокерамического кольца. Кольцо с осью соединено прессовой посадкой с дополнительным креплением с помощь буртов, гаек, шпонок и т.д. Основной недостаток металлокерамических валков - повышенная хрупкость.

Диаметр шейки валков с подшипниками скольжения открытого типа выбирают на основании следующих соотношений: d = (0,55÷0,63) D - для обжимных и сортовых станов; d = (0,7÷0,75) D - для листовых двух- и трехвалковых станов горячей прокатки.

На станах холодной прокатки кварто диаметр опорного валка Doп выбирают исходя из условий минимального прогиба валков, который зависит как от соотношения диаметров опорного и рабочего валков Dоп / D, так и от отношения к диаметру опорного валка диаметра его шейки dоп / Don: Dоп /Dр- 2,5÷3,5; dQn / Don = 0,5÷0,8.

Установка опорных валков в подшипниках жидкостного трения позволяет увеличить отношение don / Don в 1,5 раза по сравнению с установкой опорных валков в подшипниках качения.

Длину шейки обычно принимают равной ее диаметру.

После установления основных размеров валков на основании приведенных выше соотношений окончательные размеры валков необходимо согласовать с данными по ГОСТ 5399-69 и затем провести проверочный расчет валка на прочность, а для валков тонколистовых и широкополосных станов - и на деформацию (прогиб).