Чертеж детали является конструкторским документом, содержащим изображение детали, размеры и другие данные, необходимые для ее изготовления и контроля.

Эскизом (эскиз – от французского esquisse – предварительный набросок) детали называется конструкторский документ, выполненный без помощи чертежного инструмента, без соблюдения масштаба, если это не искажает наглядности изображения и не затрудняет их восприятия, при сохранении четкости графики (ГОСТ 2.125–2008). При выполнении эскизов необходимо соблюдать все требования стандартов ЕСКД. Выполняя эскиз, надо обращать внимание на сохранение пропорциональности между элементами детали. Выполнение эскизов деталей машин является важным моментом в инженерной практике при создании оперативных конструкторских документов. Эскизные конструкторские документы выполняют в следующих случаях:

- при изготовлении в ограниченном количестве деталей по имеющейся детали, но уже пришедшей в негодность в процессе эксплуатации;

- при создании рабочих чертежей деталей какого-либо изделия, на которое отсутствует конструкторская документация;

- при первичной разработке конструкции детали или изделия и при деталировании чертежа общего вида;

- при графической иллюстрации конструктивных решений.

В первом и во втором случаях эскиз должен содержать изображение детали и другие данные, необходимые для ее изготовления и контроля. Такие эскизы, учитывая характер их содержания, могут быть названы производственными эскизами. Степень полноты содержания в двух последних случаях не может быть регламентирована и определяется условиями конкретной задачи.

Форма и элементы деталей машин. Какую бы сложную форму не имела деталь, конструктор проектирует ее как сочетание простейших геометрических тел или их частей.

Перед составлением эскиза или выполнением рабочего чертежа детали необходимо тщательно проанализировать форму детали, мысленно расчленив ее на отдельные геометрические тела или их части. Только при этом можно получить полноценный чертеж или эскиз.

Например, проушина (рис. 1, а) состоит из следующих тел: усеченного конуса 1 с отверстием, прямого кругового цилиндра 2, прямоугольного параллелепипеда 3, двух прямоугольных параллелепипедов 4 с цилиндрической выемкой и двух полых полуцилиндров 5 (рис. 1, б).

Рисунок 1.

Ниже на рисунках приведены изображения и наименования наиболее распространенных элементов деталей машин:

галтель – это скругление (рис. 2), применяющееся при переходе от одного цилиндрического или конического участка вала к другому (галтели выполняют на валу для повышения качества соединения с другими деталями);

канавка или проточка – углубление (рис. 2) на валу или в отверстии (проточки на валах и в отверстиях применяют с целью уменьшения длины точных цилиндрических поверхностей и повышения точности соединения с другой деталью. Канавки применяют для самых разнообразных целей: под уплотнительные кольца, под упорные пружинные кольца, под резиновые кольца и т. п.);

канавка или проточка – углубление (рис. 2) на валу или в отверстии (проточки на валах и в отверстиях применяют с целью уменьшения длины точных цилиндрических поверхностей и повышения точности соединения с другой деталью. Канавки применяют для самых разнообразных целей: под уплотнительные кольца, под упорные пружинные кольца, под резиновые кольца и т. п.);

буртик – кольцевое утолщение (уступы) на цилиндрических и конических деталях (рис. 2). На валах и осях часто применяют упорные буртики, в торцы которых упираются детали, насаживаемые на вал или ось;

Рисунок 2.

фаска – скошенный край (рис. 2) у концов валов, болтов, винтов, штифтов, гаек и т. д. В одних случаях фаски служат для облегчения процесса сборки деталей, например свинчивания резьбовых соединений, в других случаях с их помощью устраняют острые кромки деталей;

Рисунок 3.

отверстие центровое – углубление (рис. 2; 3, а) с углом конуса, равным 60 или 758 (используется при установке деталей на станке);

накатка или рифление – мелкие насечки (рис. 3, б) на поверхности детали (поверхность детали накатывают, чтобы деталь не проскальзывала в руках при повороте);

накатка или рифление – мелкие насечки (рис. 3, б) на поверхности детали (поверхность детали накатывают, чтобы деталь не проскальзывала в руках при повороте);

бобышка – прилив (рис. 3, в), обычно конической формы; ребро – тонкая стенка (рис. 4), выполняемая на детали, чтобы придать жесткость (устойчивость) конструкции;

торец – поверхность детали (рис. 4), перпендикулярная к оси или к направлению волокон дерева (отсюда термины: торцовый ключ, торцовая плоскость и др.);

Рисунок 4.

лыска – это плоский срез (рис. 5) с поверхности детали цилиндрической, конической или сферической формы, расположенный параллельно оси.

Рисунок 5.

паз или шлиц – прорезь на головках винтов (рис. 6, а) для отверток или прорези (рис. 6, б) для соединения валов с насаживаемыми на них деталями (шлицевое соединение).

Рисунок 6.

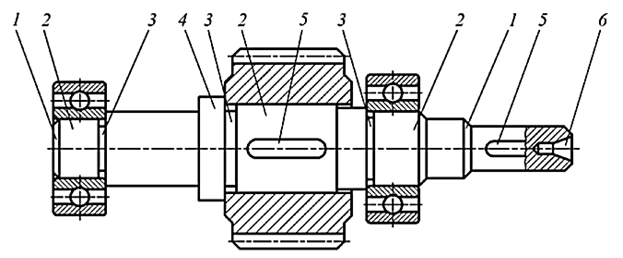

Также на примере эскиза вала коробки скоростей с подшипниками и зубчатым колесом можно рассмотреть конструктивные формы вала и его элементы, образованные сочетанием различных геометрических

поверхностей (рис. 7).

Рисунок 7.

Части детали, имеющие определенное назначение, являются элементами детали, например, шпоночные пазы, фаски и др. Основными элементами вала являются: фаски 1, шейки 2 для зубчатого колеса и подшипников, проточки 3, буртик 4, шпоночный паз 5, центровые отверстия 6 на торцах вала. Шейки, буртик и шпоночные пазы сопрягаются (соединяются) с соответствующими элементами других деталей сборочной единицы. Их размеры, форма и местоположение согласованы с сопрягаемыми деталям и установлены исходя из расчетных и конструкторских соображений, определяемых назначением и работой изделия. Такие элементы принято называть конструктивными.

Рисунок 8.

Наличие других элементов – фасок, проточек, центровых отверстий – обусловлено технологическими требованиями изготовления детали и сборки ее с другими. Фаски на деталях необходимы для сборки изделий. Проточки необходимы для выхода шлифовального круга при шлифовании шеек вала, а центровые отверстия служат базой при обработке вала. Вал обычно устанавливается на станке с помощью данных отверстий (рис. 8). Элементы деталей, связанные с операциями их изготовления, называются технологическими.

На эскизах и чертежах деталей, кроме изображений, содержатся данные, необходимые для изготовления и контроля (приемки) детали, а именно:

а) размеры с предельными отклонениями;

б) обозначения шероховатости поверхностей;

в) указания о покрытиях и термической обработке;

г) обозначение материала, из которого должна быть изготовлена деталь.

На учебных эскизах деталей такие данные, как шероховатость, предельные отклонения, сведения о покрытиях и термической обработке, проставляются по мере изучения соответствующих разделов машиностроительного черчения. Эти данные помещаются на изображениях, в технических требованиях или в основной надписи.

Требования, предъявляемые к выполнению эскизов

Эскиз детали должен удовлетворять следующим требованиям:

– быть чисто и тщательно выполненным;

– содержать необходимое число изображений, дающих исчерпывающие сведения о конструкции детали;

– иметь необходимые для изготовления детали размеры;

– содержать сведения о материале, из которого изготовлена деталь.

Эскиз выполняется на клетчатой бумаге, как правило, формата А4 (210×297) для простых деталей и А3 (297×420) для более сложных, когда требуется более двух изображений.

Эскизы выполняют мягким карандашом «М» или «2М». Для удаления лишних и неправильно проведенных линий необходимо иметь мягкую резинку.

Эскизы выполняются без помощи чертежных инструментов, от руки, поэтому для проведения прямых линий необходимо максимально использовать линованную бумагу, а для дуг окружностей разрешается пользоваться циркулем с последующей обводкой этих дуг мягким карандашом.

На эскизе все изображения выполняются с соблюдением пропорций между размерами отдельных элементов детали в пределах глазомерной точности.

Эскиз должен быть выполнен настолько понятно, подробно и технически грамотно, чтобы по нему можно было составить рабочий чертеж, не прибегая к повторному обмеру.

Изображения крупных деталей простой формы выполняют в масштабе уменьшения. Детали сложной формы выполняют достаточно крупно, чтобы обеспечить максимальную ясность изображения их формы и нанесения размеров. Мелкие детали сложной формы всегда изображают в увеличенном масштабе.

Качество и быстрота выполнения эскиза в значительной степени зависят от правильно выбранной последовательности эскизирования.

Выполнение эскизов деталей с натуры сводится к следующим основным этапам:

– подготовка к выполнению эскиза;

– выбор главного изображения и количества изображений;

– выполнение изображения детали;

– измерение детали и нанесение размерных чисел;

– оформление эскиза (обводка, заполнение основной надписи).

Перед выполнением эскиза какой-либо детали необходимо:

– подробно осмотреть деталь, выяснить форму всех ее внутренних и наружных элементов;

– выяснить, в каком положении деталь находится в изделии (рабочее положение) или обрабатывается на станке (положение при обработке);

– выбрать необходимое количество изображений (видов, разрезов, сечений и выносных элементов), необходимых для полного представления о форме детали;

– выбрать главное изображение;

– выяснить последовательность изготовления элементов детали для того, чтобы при нанесении размеров более рационально проставить их, учитывая технологию изготовления.

Количество изображений (видов, разрезов, сечений, выносных элементов) на чертеже или эскизе должно быть минимальным и достаточным, т. е. обеспечивающим полное представление о форме наружных и внутренних поверхностей детали. В табл. 1 приведены примеры выбора количества изображений, необходимых для выявления формы деталей.

Таблица 1.

Главным изображением детали называется ее фронтальная проекция. Для получения главного изображения деталь располагается относительно фронтальной плоскости проекций так, чтобы получаемое изображение давало наиболее полное и ясное представление о формах и размерах детали с учетом рационального использования поля чертежа (рис. 9.)

Рисунок 9.

Обмер деталей является завершающим этапом работы при эскизировании. К нему приступают после того, когда полностью закончено выполнение изображения детали и нанесены размерные линии для всех необходимых размеров.

Для снятия размеров необработанных поверхностей, а также размеров, где не требуется точности, применяют стальные линейки, штангенциркули (см. рис. 10), кронциркули, нутромеры и др.

Рисунок 10. Штангенциркуль

При обмере сопрягаемых поверхностей пользуются штангенциркулем, так как обмер линейкой, кронциркулем и другими подобными инструментами не может обеспечить необходимой для сопрягаемых размеров точности.

При обмере необработанных поверхностей полученную величину линейного размера обычно округляют до четного числа или до числа, кратного 5.

При простановке размеров диаметров сопрягаемых поверхностей следует иметь в виду, что полученные при измерении численные значения должны быть приведены к нормальному ряду чисел (ГОСТ 6636-69).

ГОСТ 6636-69 устанавливает ряд нормальных чисел, предназначенных для выбора конструктивных линейных размеров (диаметров, длин, высот) в машиностроении.

Таким образом, размеры, полученные в результате обмера детали, следует сравнить с регламентированными и нанести ближайшие на эскиз. После этого привести в соответствие размеры сопряженных деталей.

Для того чтобы измерить резьбу, необходимо определить ее основные параметры: наружный диаметр, профиль, шаг, заходность и направление, длину нарезки (см. рис. 11).

Рисунок 11. Основные параметры резьбы.

Прежде всего путем осмотра резьбы определяют:

– к какой группе резьб она относится (крепежной или ходовой);

– направление резьбы и заходность;

– профиль резьбы.

Штангенциркулем измеряют наружный диаметр резьбы и корректируют его (так как возможен износ) по стандартным таблицам.

Резьба является сопряженным размером, и ее величина должна быть такая же, как и на сопряженной детали. Поэтому при наличии резьбовой пары определение параметров резьбы следует производить по детали, имеющей наружную резьбу. Параметры охватываемой детали будут те же. Если стержня нет, то резьба непосредственно измеряется в отверстии. Тот диаметр, который приходится измерять, соответствует внутреннему диаметру резьбы.

Для определения номинального диаметра надо воспользоваться таблицей резьб. Диаметры метрических резьб всегда измеряются целым числом миллиметров. Длину резьбы измеряют линейкой. Для определения профиля и шага крепежной резьбы имеются специальные измерительные приборы – резьбомеры. Резьбомер – это набор металлических шаблонов соответствующего профиля с определенным шагом. Резьбомером определяют угол при вершине. Гребенка резьбомера должна подойти к профилю по всей длине без просветов.

При отсутствии резьбомера величину шага определяют, используя отпечаток резьбы на бумаге.

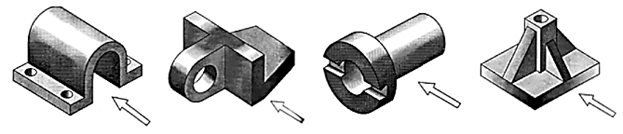

При выполнении эскизов с деталей сборочной единицы все детали можно разделить на три группы:

1. Стандартные.

2. Со стандартными изображениями.

3. Оригинальные.

Стандартные детали. Группу составляют крепежные резьбовые детали (болты, гайки, шайбы, шпильки). Следует помнить, что не только изображения, но и нанесение размеров на чертежах таких деталей должно полностью соответствовать требованиям ГОСТ для каждой группы.

Детали со стандартным изображением. Группу образуют такие детали как пружины, зубчатые колеса, рейки, червяки, звездочки, трубопроводы. В стандартах ЕСКД образована группа (ГОСТ 2.401-68, по 2.426-68), которые регламентируют только изображения таких деталей и указывают правила нанесения размеров на изображениях.

Оригинальные детали. К ним следует отнести такие детали, форма которых частично или полностью отличается от формы стандартных деталей, или со стандартным изображением. При этом размеры всех элементов или некоторые из них также совпадают с размерами стандартных деталей. Поэтому при выполнении эскиза следует использовать изображение стандартной детали и нанесение ее размеров.

Отметим некоторые особенности, на которые следует обратить внимание при эскизировании деталей, входящих в сборочную единицу:

– выполнение эскизов рекомендуется начинать с простых деталей, постепенно переходя к более сложным;

– на главном изображении корпусную деталь показывают в соответствии с ее рабочим положением в конструкции сборочной единицы. Детали, имеющие форму поверхности вращения и обрабатываемые на токарных станках, изображаются в горизонтальном положении.

При нанесении размеров на эскизах необходимо тщательно проверять размеры сопрягаемых (соприкасающихся) поверхностей деталей. Номинальные размеры сопряженных деталей должны быть одинаковыми, иначе изделие невозможно будет собрать.

Рисунок 12.

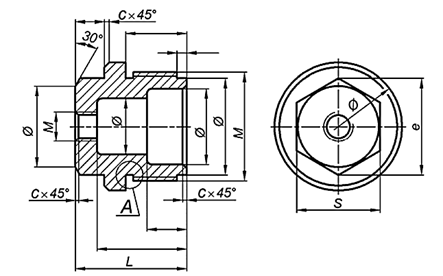

При изготовлении деталей, ограниченно преимущественно поверхностями вращения, основной технологической операцией является обработка на токарных и аналогичных им станках. В этом случае при обработке детали ее ось занимает, как правило, горизонтальное положение, а резец перемещается справа налево (рис. 12, а).

Количество изображений должно быть наименьшим, но достаточным для однозначного выявления формы и размеров детали. Как правило, деталь изображается не менее чем в двух видах. Исключение представляют детали, полное представление о форме которых может быть достигнуто применением специальных знаков и надписей (знаков: диаметра – ⌀, квадрата – □, сферы – ○ и т. п.). Для изображения таких деталей достаточно одного вида – рис. 12: б – чертеж фиксатора – главный вид; в – чертеж втулки – фронтальный разрез на месте главного вида. Для удобства пользования чертежом при изготовлении такого типа деталей главное изображение обычно располагают на чертеже так, чтобы ось детали была параллельна основной надписи (рис. 12, 13). Чертеж втулки (рис. 12, в) соответствует форме детали, приведенной в табл. 1. Боковые поверхности втулки являются исключительно поверхностями вращения, поэтому, применяя знаки диаметра, на главном изображении получаем полное представление о форме детали, следовательно, отпадает необходимость в каких-либо дополнительных изображениях, например, виде слева. Для другой детали (ниже), приведенной в табл. 1, несмотря на то, что  это тоже точеная деталь, ограниченная поверхностями вращения, второе изображение – вид слева – необходимо для нанесения размера, определяющего ширину лыски, так как данные участки детали ограничены плоскостями (рис. 13).

это тоже точеная деталь, ограниченная поверхностями вращения, второе изображение – вид слева – необходимо для нанесения размера, определяющего ширину лыски, так как данные участки детали ограничены плоскостями (рис. 13).

Рисунок 13.

Рисунок 14.

Расположение главного изображения относительно базы (основной надписи) эскиза или чертежа выбирают так, чтобы было удобно читать его при разметке заготовки детали, обработке на станке или при контроле. Поэтому детали, представляющие собой тела вращения, преимущественно изображаются на чертеже с горизонтальным положением оси относительно основной надписи (рис. 14: а – правильное расположение детали относительно основной надписи; б – неправильное расположение детали относительно основной надписи).

Детали, ограниченные поверхностями вращения разного диаметра, обычно располагают на станке так, что участки с большими диаметрами находятся левее участков с меньшими диаметрами. Аналогично на чертеже располагают и главное изображение (рис. 13; 14, а). Главное изображение детали, частично или полностью ограниченной конической поверхностью вращения, обычно располагают так, чтобы вершина конической поверхности находилась справа (рис. 15, а). Главное изображение детали, имеющее отверстие конической формы (рис. 15, б), располагают так, чтобы вершина конической поверхности находилась слева.

Рисунок 15.

Если деталь помимо наружных поверхностей вращения имеет соосными с ними внутренние поверхности вращения, то в качестве главного изображения, обычно, принимают фронтальный разрез (рис. 16), что дает более полное представление о детали и облегчает нанесение размеров. Здесь следует еще отметить, что размеры двух симметрично расположенных элементов детали (кроме отверстий) наносятся один раз без указания их количества. В этом случае все размеры, как правило, группируют в одном месте, например, слева, как приведено на рис. 16.

Рисунок 16.

В тех случаях, когда деталь имеет ступенчатое отверстие, главное изображение располагают так, чтобы ступени большего диаметра располагались правее ступеней меньшего диаметра (рис. 17). Если чертеж детали должен дать информацию, как о наружной поверхности детали (рис. 18, а), так и об ее внутренней поверхности, то это может быть достигнуто путем совмещения части вида и части фронтального разреза (рис. 18, б).

Рисунок 17.

Рисунок 18.

Если помимо поверхностей вращения деталь ограничена какими-либо другими поверхностями, то чертеж детали должен достаточно ясно отражать форму и положение всех ее поверхностей. На чертеже таких деталей могут широко применяться местные и дополнительные виды, различные разрезы и сечения, а также выносные элементы (рис. 19). При наличии в детали глухих отверстий или полостей их форму выявляют с помощью местного разреза (рис. 19).

Чертеж, приведенный на рис. 19 соответствует изображению третьей детали в табл. 1. Здесь добавлены, кроме главного вида с местным разрезом, вида слева и вынесенного сечения, дополнительно выносные элементы (А1; А2) для более полного преставления о форме канавок, чтобы показать размеры радиусов скруглений. Размеры канавок (проточек) в зависимости от диаметра выбираются в справочниках по машиностроительному черчению.

Размеры диаметров деталей, имеющих форму поверхностей вращения, рекомендуется наносить на изображениях, получаемых проецированием на плоскости, параллельные осям поверхностей, т. е. между образующими цилиндра. При совмещении части вида и части разреза допускается размерные линии ограничивать одной стрелкой, если со стороны разреза показана только одна очерковая образующая цилиндра. Другой конец размерной линии обрывается за осью симметрии детали (рис. 18, 19).

Рисунок 19.

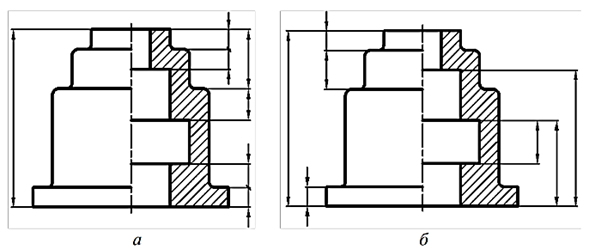

Изображения фланцев, крышек, корпусов, и других деталей, изготовляемых обычно литьем, располагают так, чтобы основная обработанная плоскость детали получила на чертеже горизонтальное положение. Такая плоскость обычно служит базой для отсчета размеров. При таком расположении изображений детали чертеж или эскиз будет удобен для модельщика, литейщика, контролера (рис. 20: а – рациональное расположение детали; б – нерациональное расположение детали). В первом примере, приведенном на рис. 20, а – расположение детали удобно для чтения чертежа; во втором примере – на рис. 20, б – расположение детали неудобно для чтения чертежа.

Рисунок 20.

Нельзя упрощать конструкцию деталей и опускать литейные уклоны, конусности, галтели, зенковки (зенкование – это расточка в цилиндрических отверстиях конического углубления под головку винта или под заклепку), смазочные канавки и, в особенности, фаски (рис. 21). Все это имеет большое значение для прочности детали, ее правильной работы, удобства сборки и т. д.

Нельзя упрощать конструкцию деталей и опускать литейные уклоны, конусности, галтели, зенковки (зенкование – это расточка в цилиндрических отверстиях конического углубления под головку винта или под заклепку), смазочные канавки и, в особенности, фаски (рис. 21). Все это имеет большое значение для прочности детали, ее правильной работы, удобства сборки и т. д.

Рисунок 21.

Рисунок 22.

Не допускаются общие размерные цепочки внутренних и наружных поверхностей детали, т. е. размеры, определяющие внешнюю форму детали, наносятся со стороны вида, а размеры, определяющие внутреннюю форму, наносятся со стороны разреза (рис. 22: а – неправильное нанесение размеров, так как размерные цепочки нанесены вперемешку на наружные и внутренние поверхности детали; б – правильное нанесение размеров – размеры наружных поверхностей нанесены слева, со стороны вида, а размеры для внутренних поверхностей нанесены со стороны разреза).

Эскизы должны быть выполнены аккуратно, с соблюдением всех правил проекционного черчения и, особенно, проекционной связи между изображениями. Неаккуратное выполнение эскиза приведет к ошибкам при выполнении рабочего чертежа. Эскизы рекомендуется выполнять приблизительно в натуральную величину, так как в этом случае легче соблюдать пропорциональность отдельных частей детали, изображенных на эскизе.

Если деталь достаточно большая и несложной формы, то на эскизе ее изображение можно выполнить в уменьшенном виде в глазомерном масштабе. Если деталь маленькая и сравнительно сложной формы, ее изображение можно выполнить в произвольно увеличенном виде.

Во всех случаях, особенно при выполнении эскизов в уменьшенном или увеличенном виде, особое внимание должно быть обращено на пропорциональность частей детали. Для этого, прежде чем выполнить эскиз, необходимо проанализировать соотношение размеров частей детали.

Например, приняв за основу длину детали, определить (можно «на глаз», можно с помощью измерений) во сколько раз высота детали больше (или меньше) длины, во сколько раз ширина детали меньше (или больше) длины, во сколько раз нижняя часть детали меньше всей высоты, во сколько раз диаметр отверстия меньше ширины детали и т. д. Правильное определение соотношения размеров позволит точнее изобразить форму детали на эскизе.

От рабочего чертежа эскиз в основном отличается тем, что его выполняют от руки в глазомерном масштабе без помощи чертежных инструментов, без соблюдения точных размеров, придерживаясь приблизительной пропорциональности отдельных частей детали. Эскиз можно выполнить также и на компьютере в любом графическом редакторе, так как и в этом случае, можно выполнить изображение в произвольной форме.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ ЭСКИЗОВ

Эскизы рекомендуется выполнять в следующей последовательности.

1. Внимательно рассмотреть деталь, проанализировать ее форму (рис. 23).

2. Установить, сколько необходимо видов для полного выявления формы и размеров, выбрать главный вид детали.

3. Наметить место для видов (рис. 23, а).

4. Провести осевые и центровые линии (рис. 23, б).

5. Построить тонкими линиями контурное очертания видов (рис. 23, в).

6. Штриховыми линиями изобразить невидимые элементы детали (рис. 23, г).

7. Обвести чертеж, провести выносные и размерные линии (рис. 23, д).

8. Обмерить деталь, проставить размерные числа (рис. 23, е).

9. Проверить правильность выполнения эскиза и заполнить основную надпись.

Рисунок 23. Последовательность выполнения эскизов