Ремонт электрооборудования распределительных устройств.

Капитальный ремонт оборудования проводится в следующие сроки:

масляные выключатели — 1 раз в 6—8 лет при условии контроля характеристик выключателя с приводом в межремонтный период;

воздушные выключатели — 1 раз в 4—6 лет;

разъединители и выключатели нагрузки—1 раз в 4— 8 лет (в зависимости от конструктивных особенностей); шинные разъединители внутренней установки — по мере необходимости, так как это связано с выводом в ремонт всей системы сборных шин;

отделители и короткрзамыкатели с открытым ножом и их приводы — 1 раз в 2—3 года.

Капитальный ремонт остальных аппаратов РУ (трансформаторов тока и напряжения, конденсаторов связи и т. д.) проводится по мере необходимости в зависимости от результатов испытаний и осмотров.

Периодичность капитального ремонта оборудования РУ допускается изменять (уменьшать или увеличивать межремонтный период) исходя из опыта эксплуатации, значений отключаемых аппаратами токов КЗ, результатов измерений характеристик и испытаний, проводимых в межремонтный период.

Текущий ремонт оборудования распределительных устройств проводится по мере необходимости в сроки, устанавливаемые главными инженерами предприятий. Объем текущего ремонта, как правило, ограничивается внешним осмотром, чисткой, смазкой трущихся частей и измерением сопротивления постоянному току контактов.

Внеплановый ремонт оборудования проводится после использования им коммутационного или механического ресурса. Коммутационный ресурс выключателей зависит от числа отключений КЗ и значений отключаемых при этом токов. Так, например, номинальный ток отключения допускается отключать выключателями серий МКП, У и воздушными выключателями не более 10 раз. При меньших значениях токов КЗ допускается большее число отключений, Для учета числа и значений отключаемых токов КЗ на выключателях устанавливаются автоматические счетчики (например, счетчики коротких замыканий СКЗ-6). Для увеличения межремонтного периода масляных выключателей указанное выше измерение характеристик заключается в проверке состояния контактов выключателя путем измерения значения вжима, характеризующего контактное давление; измерении переходного сопротивления системы и собственного времени отключения и включения выключателя и построении кривых скорости движения траверсы с контактами.

Ремонт электрических аппаратов РУ и установок напряжением выше 1000 В

Перед работой на коммутационных аппаратах с автоматическими приводами и дистанционным управлением с целью предотвращения их ошибочного или случайного включения или отключения необходимо:

снять предохранители на обоих полюсах в цепях оперативного тока и в силовых цепях приводов;

закрыть вентили подачи воздуха в баки выключателей или пневматические приводы и выпустить в атмосферу имеющийся в них воздух; спускные пробки на все время работ должны быть открыты;

опустить в нижнее нерабочее положение груз и деблокировать систему его подъема в грузовых приводах;

повесить на ключах и кнопках дистанционного управления плакат «Не включать! Работают люди», на закрытых вентилях - «Не открывать! Работают люди»;

запереть на замок вентиль подачи воздуха в баки воздушных выключателей или снять с него штурвал.

Ремонт приводов масляных выключателей. Проверяют правильность взаимодействия деталей механизма и наличие требуемых зазоров, отсутствие заеданий между отдельными движущимися деталями механизма привода. Неправильную работу частей механизма устраняют путем чистки, смазки, регулирования. При ремонте привода нельзя подпиливать рабочие поверхности деталей его механизма.

Отремонтированный привод проверяют путем нескольких включений и отключений вручную: привод должен работать четко, плавно и без заеданий. Повторно проверяют качество ремонта и правильность сборки привода на месте установки после соединения его с выключателем.

Последней операцией является регулирование привода совместно с выключателем и проверка его работы от действия устройств релейной защиты и автоматики.

|

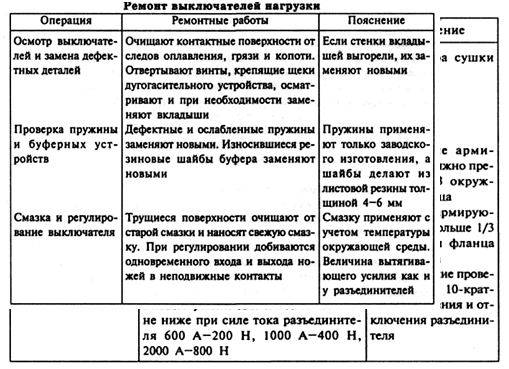

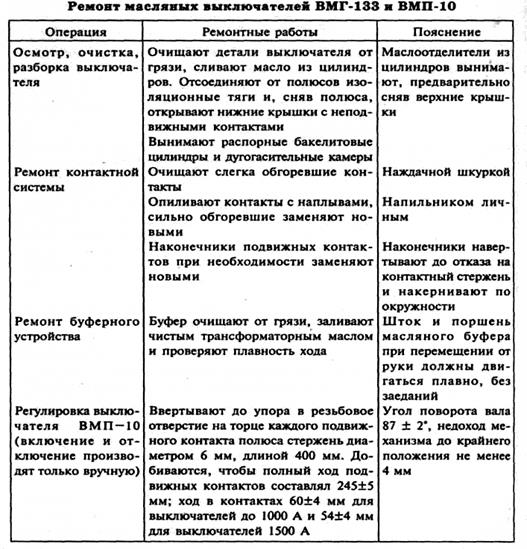

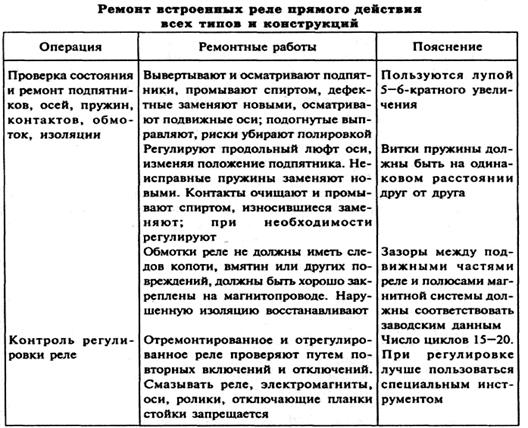

Перечень технологических операций по ремонту основных аппаратов РУ и установок напряжением выше 1000 В приведен в таблицах.

Ремонт высоковольтных предохранителей. Плавкие вставки делают из меди, свинца, сплава свинца с оловом, железа. Наибольшее распространение в электрических сетях до 35 кВ имеют трубчатые предохранители типов ПК и ПКТ. Перегоревшие плавкие вставки заменяют новыми. Проволоку для замены плавкой вставки необходимо выбирать в строгом соответствии с требованиями защиты отдельных участков электрической сети для электрического оборудования.

При установке отремонтированных предохранителей необходимо проверять целость плавкой вставки и полноту засыпки наполнителем (кварцевым песком). Патроны предохранителей должны входить в губки без больших усилий и не иметь перекосов. Указатели срабатывания патронов должны быть обращены вниз.

Ремонт шинных устройств. Шинные устройства применяют во всех распределительных устройствах независимо от напряжения и типов (открытые или закрытые). Шины выполняют в виде полос прямоугольного сечения из меди, алюминия и стали. В РУ напряжением до 10 кВ применяют шины прямоугольного сечения с соотношением сторон 1:5-1: 10. Ремонт шин заключается в креплении или замене болтовых соединений шинодержателей.

Неровности и пленки оксида с контактных поверхностей удаляют напильником, не допуская общего уменьшения сечения шины более чем на 1,5 %. Если вмятины или выемки уменьшают сечение шин более чем на 1,5 % для алюминия и 1 % для меди, но не более 10 % их общего сечения, то дефектное место усиливают накладкой, которую соединяют болтами.

Крепление алюминиевых и медных шин на изоляторах производят различными способами в зависимости от количества шин каждой фазы, которое определяют по силе тока, проходящего в них. Для установок с большой силой тока применяют многополюсные шины.

Шины вследствие нагрева проходящим током изменяют свою длину, поэтому при монтаже применяют компенсирующие устройства. У шин длиной до 25 м в местах их крепления делают отверстия овальной формы (при креплении к изоляторам). Под головки болтов устанавливают пружинные шайбы.

Шины после ремонта должны быть окрашены, кроме мест ответвлений и присоединений к аппаратам, которые после выполнения присоединений покрывают прозрачным глифталевым лаком. Согласно принятым обозначениям фазы шин трехфазного переменного тока обозначают буквами А, В,С.

Ремонт разрядников. При ремонте вилитовых разрядников РПВ проверяют целость крышки, плотность укладки внутренних деталей: они не должны перемещаться. Разрядник вскрывают только при неудовлетворительных результатах испытаний, при этом проверяют целостность вилитовых дисков и искровых промежутков, исправность нажимной пружины. Дефектные детали заменяют новыми.

При сборке тщательно герметизируют крышку разрядника, защищая внутренние детали от атмосферных воздействий для сохранения стабильности его характеристики. Герметизацию осуществляют путем установки в нижней части разрядника двух диафрагм из износостойкой резины.

При ремонте трубчатых разрядников проверяют состояние фибро-бакелитовой трубки, прочность крепления на ней стальных наконечников, правильность расположения внутри трубки электродов, исправность указателя срабатывания. Поврежденный лаковый покров трубки восстанавливают. Ослабленные наконечники обжимают натрубке. При необходимости регулируют внутренний искровой промежуток между электродами.

Проверяют исправность указателя срабатывания. Поврежденную латунную фольгу заменяют новой полоской толщиной 0,02 мм. Внутренний диаметр дугогасительного канала и длина внутреннего искрового промежутка разрядника не должны отличаться от паспортных данных более чем на 0,5 и 1 мм соответственно. После ремонта наконечники окрашивают черной эмалевой краской.

Ремонт реакторов. При осмотре бетонных реакторов проверяют величину сопротивления изоляции колонок и измеряют площадь поврежденных участков лакового покрова колонок. Если величина сопротивления изоляции снизилась по сравнению с заводскими данными более чем на 30 % или поверхность повреждений покрова превышает 25 % общей, реактор подвергают капитальному ремонту и сушке.

При ремонте устраняют деформацию витков обмотки, восстанавливают поврежденную изоляцию обмотки и бетонных колонок, поправляют разрушенные части колонок. Новый лаковый покров на колонки наносят, применяя натуральную олифу или один из следующих лаков: № 319, 441, 447, 460 или Л-1100.

При частичном разрушении колонки ее восстанавливают так: составляют бетон из равных по объему частей цемента марки 500, кварцевого песка и гравия, замешанных на чистой воде (50— 60 % от массы цемента).

Опалубку для бетонирования изготавливают из гладко оструганных досок, снимают ее после окончания процесса «схватывания» через 20— 40 ч в зависимости от температуры окружающей среды. Отвердевание бетона длится 25—30 дней, считая со дня начала бетонирования.

Сушку и запечку отремонтированного реактора производят спустя 25—30 сут в сушильной камере при 90—110°С. Процесс сушки длится 40-50 ч.

Ремонт трансформаторов тока. Ремонт трансформаторов заключается в следующем:

при наличии заусенцев на краях листов или оплавлений их следует зачистить напильником;

при частичном или полном выходе из строя стали сердечника последний восстанавливают путем замены его листов из однотипного вышедшего из строя трансформатора тока. Материал и размеры стали должны соответствовать заменяемой детали.