Практическая работа №2

Тема: Разработка технологического процесса восстановления деталей методом наплавки.

Цель работы: 1. Закрепить теоретические знания по восстановлению деталей методом

наплавки.

2. Научиться разрабатывать технологические процессы восстановления деталей методом наплавки.

Задание: 1. Описать процесс восстановления деталей методом наплавки.

2. Зарисовать схему виброконтактной наплавки.

3. Составить техпроцесс восстановления вала методом наплавки..

Оборудование, наглядные пособия, литература:

1. Токарно-винторезный станок

2. Проволока для наплавки

3. Наплавочная головка.

5. В.Ю.Новиков. Слесарь-ремонтник

Порядок выполнения работы

1.Пройти инструктаж по охране труда и технике безопасности во время выполнения лабораторных и практических работ.

2.Изучить настоящую инструкцию.

3.Описать теоретический материал.

4. Выполнить индивидуальное задание.

5.Оформить отчет.

Методические указания

Для восстановления деталей и повышения их износостойкости применяют наплавку износостойкими и легированными сплавами. В процессе наплавки обеспечивается прочное соединение наплавленного слоя с основным металлом детали. Наплавку можно производить в два и более слоев, величина наплавленного слоя колеблется в пределах 0,5—5 мм

Виброконтактная наплавка

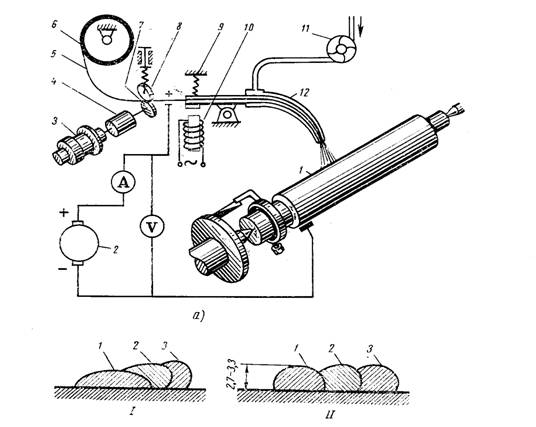

Восстановление деталей дуговой наплавкой приводит к большому расходу металла, а главное при нагреве — в процессе сварки происходит коробление. В настоящее время применяют прогрессивный метод восстановления деталей — виброконтактной наплавкой. Виброконтактная установка работает по следующему принципу: вместо резцедержателя устанавливают на суппорт токарно-винторезного станка виброконтактную головку (рис.1 ), а в центрах между шпинделем и задней бабкой закрепляют деталь 1. Головка имеет двигатель 3, приводящий в движение подающий ролик 7 через редуктор 4. Чтобы электродная проволока 5 подавалась в бункер 12 из барабана 6, подающий ролик 7 прижимает электродную проволоку к ролику 8 и осуществляет ее подачу. На конце бункера 12 находится сердечник, который при включении электромагнита 10 притягивается. Одновременно с этим увеличивается расстояние между деталью и бункером до 4 мм. При выключении пружина 9 оттягивает сердечник и бункер с проволокой приближается к детали 1 на расстояние до 1,5 мм. Это создает частоту колебания до 100 колеб/сек. Амплитуда колебания бункера устанавливается тем больше, чем больше напряжение источника тока и толщина наплавляемого слоя металла.

Чтобы не происходил нагрев детали и ее коробление, наплавку производят при обильной подаче электролита насосом 11 в бункер 12. При этом максимальная температура детали будет не более 75—80 °С. Одновременно электролит (4%-ный водный раствор кальцинированной соды) защищает зону наплавки от кислорода и азота воздуха и способствует повышению твердости наплавленного слоя. Количество подаваемого электролита увеличивается с повышением напряжения, например при работе с напряжением 12—15 в подается электролита до 1 л\мин, а при напряжении 30 в электролита подается в 3 раза больше. Установка получает питание от генератора 2. Положительный полюс подключается к электроду, а отрицательный -к детали. Диаметр проволоки выбирается в зависимости от толщины наплавляемого слоя. Для наплавки слоя толщиной от 1 до 2 мм применяют электродную проволоку диаметром 1,5—2,5 мм. Второй и последующие слои наплавляют после очистки стальной щеткой каждого предыдущего слоя.

Если на поверхности детали, подлежащей восстановлению, имеются отверстия и шпоночные пазы, которые необходимо сохранить, перед наплавкой их заделывают графитовыми вставками. Скорость подачи электродной проволоки диаметром 1,8—2,2 мм при напряжении дуги 5—6 в и силы тока 130 а соответствует 1 м/мин, а при напряжении от 15 до 32 В и силе тока 210 А соответствует 1,4 м/мин. Число оборотов шпинделя станка равно от I до 20 об/мин..

Виброконтактную наплавку можно производить на чугуне, закаленной стали и других металлах.

Наплавкой можно получить слой любой твердости до НRС 54—56. Электродами могут быть стали разных марок и твердые сплавы. Этот вид наплавки применяется при восстановлении шеек и пазов в валах и других деталях.

Рис. 1, Схема виброконтактной наплавки

1- Не правильная наплавка II-Правильная наплавка.