Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного лентой из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы крепятся к головкам цилиндров болтами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Система газотурбинного наддува и ОНВ двигателя должна быть герметична. Из-за негерметичности системы происходит утечка отработавших газов или воздуха, в результате чего снижается производительность турбокомпрессора, что приводит к снижению мощности двигателя. Кроме этого, при негерметичности впускного тракта, между воздушным фильтром и турбокомпрессором происходит попадание абразивного материала (песок, грязь) в корпус компрессора и двигатель, что приводит к «пылевому» износу лопаток колеса компрессора и деталей цилиндропоршневой группы и, в итоге, к преждевременному выходу двигателя из строя.

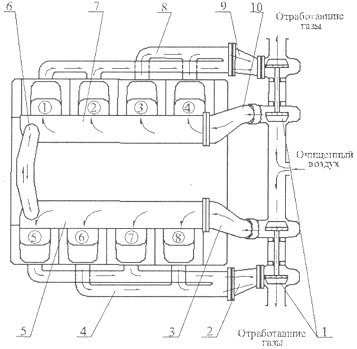

Рисунок 2 – Схема системы газотурбинного наддува (без ОНВ)

1 – турбокомпрессоры; 2 – патрубок выпускной левый; 3 – патрубок впускной левый; 4 – коллектор выпускной левый; 5 – коллектор впускной левый; 6 – патрубок объединительный; 7 – коллектор впускной правый; 8 – коллектор выпускной правый; 9 – патрубок выпускной правый; 10 – патрубок впускной правый.

Смазка подшипников турбокомпрессоров осуществляется из системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется по стальным трубкам сифонной конструкции в картер двигателя.

На рисунке 2 представлена система газотурбинного наддува без ОНВ. Принцип работы такой системы тот же, что и у представленной выше, за исключением того, что сжатый воздух, подаваемый в цилиндры двигателя, не охлаждается.

Конструкция турбокомпрессоров, применяемых на двигателях КАМАЗ.

Рисунок 3 – Турбокомпрессор ТКР 7Н-1

1 – подшипник; 2 – экран; 3 – корпус компрессора; 4 – диффузор; 5 – уплотнительное кольцо; 6 – гайка; 7 – маслоотражатель; 8 – колесо компрессора; 9 – маслосбрасывающий экран; 10 – крышка; 11 – корпус подшипников; 12 – фиксатор; 13 – переходник; 14 – прокладка; 15 – экран турбины; 16 – колесо турбины с валом; 17 – корпус турбины; 18 – уплотнительное кольцо.

В конструкции турбокомпрессора ТКР 7Н-1 (рисунок 3) применяется изобарный однозаходный корпус турбины из высокопрочного чугуна и в качестве подшипника – бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

Ротор и колесо компрессора динамически балансируются с высокой точностью на специальных балансировочных станках.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и окантованная асбостальная прокладка 14.

Корпус компрессора и корпус турбины крепятся к корпусу подшипников при помощи болтов и планок. Болты крепления корпусов компрессоров М6 необходимо затягивать крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м), а болты крепления корпусов турбин М8 – 23,5…29,4 Н-м (2,4…3,0 кгс-м).

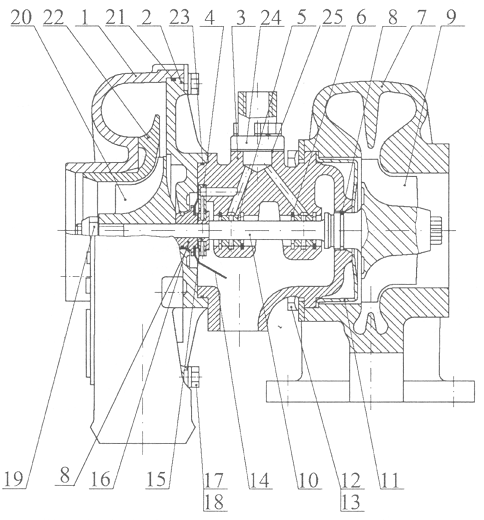

В конструкции турбокомпрессора ТКР 7С-6 (ТКР7С-9) (рисунок 4) применяется двухзаходный корпус турбины 7 из высокопрочного чугуна.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 1, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Рисунок 4 – Турбокомпрессор ТКР 7С-6:

1 – корпус компрессора; 2 – крышка; 3 – корпус подшипников; 4 – подшипник упорный; 5 – подшипник; 6 – кольцо стопорное; 7 – корпус турбины; 8 – кольцо уплотнительное; 9 – колесо турбины; 10 – вал ротора; 11 – экран турбины; 12, 17 – планки; 13, 18 – болты; 14 – маслосбрасывающий экран; 15 – втулка; 16 – маслоотражатель; 19 – гайка; 20 – колесо компрессора; 22 – диффузор; 24 – переходник; 25 – прокладка, 21, 23 – кольцо уплотнительное (резиновое).

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран турбины 11 из жаростойкой стали. В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении «корпус компрессора – корпус подшипников» устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Моменты затяжки болтов такие же, как у ТКР 7Н-1. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин – они имеют различную пропускную способность.

Турбокомпрессоры S2B/7624TAE/0,76D9 правый и левый (обозначение левого турбокомпрессора 1274 970 0003, правого – 1274 970 0004) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Турбокомпрессор S2B/7624TAE/0,76D9 фирмы «BorgWarnerTurboSystems» имеет конструкцию, аналогичную ТКР 7С-6, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-6.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора – при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров. При необходимости производить разворот корпуса компрессора только при ослаблении натяга стопорного кольца.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого – 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

К27-115 имеет конструкцию, аналогичную ТКР 7С-9, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Рекомендуемые режимы работы двигателя с турбонаддувом:

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, нельзя допускать длительной работы двигателя на режиме холостого хода. Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин-1.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Инструкции по безопасности:

– турбокомпрессор необходимо устанавливать только на том двигателе, для которого он предназначен;

– неправильная эксплуатация или несанкционированные модификации турбокомпрессора, а также изменения в системе топливоподачи двигателя, в зажигании, в системе впуска и выпуска могут вызвать разрушение турбокомпрессора и двигателя;

– не прикасаться к турбокомпрессору во время работы или сразу после ее окончания. Горячие поверхности и вращающиеся детали способны серьезно поранить;

– при установке соблюдайте рекомендации изготовителя двигателя по монтажу.

Инструкции по монтажу:

– при установке нового или отремонтированного турбокомпрессора смените моторное масло, масляный фильтр и воздушный фильтр, если только они не были заменены совсем недавно. Пользуйтесь фильтрами, соответствующими техническим требованиям изготовителя двигателя;

– необходимо проследить за тем, чтобы были сняты с турбокомпрессора все заглушки;

– все трубопроводы, соединенные с турбокомпрессором, должны быть чистыми. Любые оставленные предметы, попавшие в турбокомпрессор во время работы, вызовут немедленную поломку;

– пользоваться новыми, проверенными прокладками. Не использовать герметизирующие или склеивающие жидкости и пасты;

– моменты затяжки всех крепежных элементов с резьбой должны соответствовать приводимым в документации изготовителя значениям;

– после запуска двигателя проверить, нет ли утечек в соединениях турбокомпрессора. Необходимо дать проработать двигателю на режиме холостого хода 2..3 минуты, прежде чем его нагружать.

Первичная диагностика.

Неисправность турбокомпрессора характеризуется наличием одного или нескольких отличительных признаков:

· повышенный расход масла;

· нехарактерный звук работающего агрегата;

· падение мощности силовой установки;

· появление из выхлопной трубы сизого или синего дыма.

Проверить турбину можно, не демонтируя ее со штатного места. Первичная диагностика работоспособности агрегата включает в себя:

· осмотр рабочих лопаток турбины и компрессора;

· проверку состояния патрубков;

· контроль наличия осевого и радиального люфта.

Для проверки состояния лопаток необходимо отсоединить выхлопной патрубок турбины и напорный — компрессора. Попадание в рабочие полости даже небольших твердых частиц приводит к образованию задиров и сколов на теле лопаток. При больших скоростях вращения (70-90 тыс. об/мин) это приводит к разбалансировке турбоагрегата, появлению неравномерной нагрузки на подшипники, вибрации и, как следствие, — падению оборотов. Сбои в работе турбины ухудшают параметры наддува и уменьшают тягу двигателя.

Патрубки не должны иметь следов масла. В отдельных случаях может наблюдаться масляное отпотевание на выходе из компрессора, однако при этом напорный патрубок остается сухим. Замасленные патрубки и повышенный расход масла могут обуславливаться как неисправностями турбины, так и двигателя. Правильное определение места дефекта позволит принять верное решение по его устранению.

Наличие люфта в радиальном и осевом направлениях чреват задеванием лопаток о стенки улитки. Это может привести к полному разрушению агрегата. Сдвиг ротора в осевом направлении недопустим. Возможен люфт в диаметральной плоскости не более 1 мм. Если же перемещение ротора больше нормы, то турбоагрегат необходимо демонтировать для ремонта или замены.

Если по результатам диагностики неисправность обнаружить не удалось, то необходимо проверить герметичность выхлопного тракта для турбины и напорного — для компрессора. Падение мощности автомобиля может быть обусловлено плохой регулировкой или неисправностью топливной аппаратуры. Большое влияние на параметры наддува оказывает состояние воздушного фильтра.

В большинстве случаев из строя выходят крыльчатки и подшипники. Восстановить, а тем более балансировать вал агрегата в условиях гаража без специальных станков невозможно. В таком случае отремонтировать турбину можно только в специализированной мастерской.

Ремонт турбоагрегата предполагает:

· разборку;

· определение поврежденного элемента или узла;

· замену деталей на работоспособные;

· балансировку вала с крыльчатками;

· сборку агрегата;

· повторную балансировку собранной турбины.

Качественно устранить неисправность без замены дефектных элементов невозможно. Опыт эксплуатации показывает, что поломка, устраненная в условиях гаража, в скором времени напомнит о себе, только с более тяжелыми последствиями. В большинстве случаев дефекты турбины связаны с выходом из строя радиально-упорного подшипника. Это может произойти как из-за несоблюдения правил эксплуатации двигателей с турбо наддувом (остановка двигателя без работы на холостом ходу), так и из-за неисправности в системе смазки.

При плохой работе фильтров и наличии в масле посторонних примесей уменьшается зазор между маслосбрасывающим экраном и диском уплотнения, что приводит к ухудшению циркуляции жидкости в системе. Это влечет за собой срыв масляного клина и, как следствие, — вы плавление подшипника. Поэтому при демонтаже турбины обязательно проверяется система смазки турбокомпрессора.