Вычисления

Для колеса: НВср = 0,5 (235+262) = 248,5;

NHO = 248,53 = 1,54·107;

N4 = 60·25·30000 = 4,5·107.

Так как N4 ≥ NHO, то КнL = 1.

Из табл.17: [σ]HO = 1,8 НВср + 67 = 1,8·248,5+67 = 514 Н/мм2 (МПа).

Для шестерни: НВср = 0,5(269+302) = 285,5;

NНО = 285,53 = 2,3∙107; N3 = 4,5·107∙2,5 = 12∙107;

так как N3 > NНО, то КHL = 1.

[σ]НО = 1,8 НВср + 67 = 1,8∙285,5 + 67 = 581 Н/мм2 (МПа).

2.4 Допускаемые изгибные напряжения, [σ]F

Допускаемые напряжения изгиба определяют отдельно для колеса [σ]F4 и шестерни [σ]F3 по формуле [σ]F = КFL [σ]F0,

где [σ]F0 – допускаемые напряжения, соответствующие базовым числам циклов напряжений при расчете на изгиб NF0 = 4·106, выбираются по таблице 17 [11] в зависимости от средней твердости колес НВср.

Коэффициент долговечности при расчете на изгиб

КFL= 1,0 при N > 4·106.

Так как N3 = 12·107 > 4·106, N4 = 4,5·107 > 4·106, то КFL = 1.

Вычисления

Для колеса: из таблицы 17 [11]

[σ]НО = 1,03·НВср = 1,03·248,5 = 256 Н/мм2.

Для шестерни:

[σ]F03 = 1,03 НВср = 1,03·285,5 = 294 Н/мм2.

Для дальнейших расчетов принимаем:

[σ]F4 = 256 Н/мм2; [σ]F3 = 294 Н/мм2; [σ]Н = 514 Н/мм2.

2.5 Расчет цилиндрической передачи

2.5.1 Межосевое расстояние

Межосевое расстояние определяется из условия контактной прочности зубьев

σН ≤ [σ]Н по формуле

а ≥ Ка (и2 + 1)  мм,

мм,

где Ка = 49,5 – коэффициент межосевого расстояния для прямозубых колес, для косозубых Ка = 43;

КНβ = 1,0 при НВ ≤ 350 – коэффициент концентрации нагрузки;

Т3 = 1153 ·103 Н·мм – вращающий момент на выходном валу;

Ψа = 0,315 – стандартное значение коэффициента ширины колес;

и2 = 2,7 – передаточное число;

[σ]Н = 514 Н/мм2 (МПа) – допускаемое контактное напряжение.

Таким образом, а2 = 49,5 (2,7 + 1)  = 226,8 мм.

= 226,8 мм.

Вычисленное межосевое расстояние округляем в большую сторону до стандартного числа по таблице 1 [11], принимаем а2 = 240 мм.

2.5.2 Предварительные основные размеры колеса

Делительный диаметр  = 2а2 и2/(и2 + 1) = 2·240·2,7/(2,7 + 1) = =350 мм.

= 2а2 и2/(и2 + 1) = 2·240·2,7/(2,7 + 1) = =350 мм.

Ширина колеса в4 = Ψа а2 = 0,315 · 240 = 75,6 мм.

Принимаем значение в4 = 76 мм.

2.5.3 Модуль передачи (зацепления)

Модуль зацепления является важнейшим параметром зубчатой передачи, он должен быть стандартным, одинаковым для колеса и шестерни, и по нему нарезают зубья колес с помощью инструментальной рейки или червячной фрезы.

Предварительно модуль передачи определяют по формуле

где Кm = 6,8 – коэффициент модуля для прямозубых колес, для косозубых Кm = 5,8;

[σ]F – меньшее значение из [σF]4 и [σF]3,

т.е. [σ]F = [σ]F4 = 256 Н/мм2 (МПа).

Таким образом,  = 2,3 мм.

= 2,3 мм.

Округляем в большую сторону до стандартного значения из первого ряда таблицы 19 [11]

m2 = 2,5 мм.

2.5.4 Числа зубьев колес

Суммарное число зубьев

zΣ = 2a2/m2 = 2·240/2,5 = 192.

Число зубьев шестерни z3 = zΣ/(и2 + 1) ≥ zmin,

где z3min = 17 – минимальное число зубьев прямозубых колес из условия неподрезания зубьев.

Получаем: z3 = 192/(2,7 + 1) = 51;

число зубьев колеса z4 = 192 – 51 = 141.

2.5.5 Фактическое передаточное число

иф = z4 / z3 = 141/51 = 2,76.

Отклонение от заданного передаточного числа

∆и =

Допускаемое отклонение [∆и] ≤ 4%.

2.5.6 Размеры колес

Делительные диаметры: шестерни d3 = m2 ∙ z3 = 2,5·51 = 127,5 мм;

колеса d4 = m2·z4 = 2,5·141 = 352,5 мм.

Проверка межосевого расстояния

а2 = (d3 + d4)/2 = (127,5+352,5)/2 = 240 мм.

Диаметры окружностей вершин зубьев:

шестерни dа3 = d3 +2m2 = 127,5 +2·2,5 = 132,5 мм;

колеса dа4 = d4 +2m2 = 352,5 + 2·2,5 = 357,5 мм.

Диаметры окружностей впадин зубьев:

шестерни df3 = d3 – 2,5 m2 = 127,5-2,5·2,5 = 121,75;

колеса df4 = d4 – 2,5 m2 = 352,5 – 2,5·2,5 = 346,25 мм.

Ширина шестерни (зубчатого венца) [11]

в3 = 1,06·76 = 80, 96 мм, принимаем в3 = 85 мм.

Высота головки зуба hа = m2 = 2,5 мм.

Высота ножки зуба hf = 1,25·2,5 = 3, 125 мм.

Высота зуба h = ha + hf = 2,5 + 3,125 = 5, 625 мм.

Окружной шаг p = πm = 3,14·2,5 = 7,85 мм. Толщина зуба s, равная ширине впадины «е», т.е.

s = e = 0,5p = 0,5·7,85 = 3,925 мм.

Радиальный зазор между зубьями

с = 0,25m2 = 0,25∙2,5 = 0,625 мм.

2.5.7 Силы в зацеплении

В прямозубом зацеплении действуют окружная Ft и радиальная силы Fr.

Окружная сила Ft = 2T3/d4= 2·1153·103/352,5 = 6542 Н.

Радиальная сила Fr = Ft·tqα = 6542·0,364 = 2381Н,

где α = 200 – стандартный угол зацепления.

2.5.8 Степень точности зацепления

Степень точности передачи принимают по таблице 20 [11] в зависимости от окружной скорости колеса.

υ4 = πd4 n3 /60000 = 3,14·352,5·24,8/60000 = 0, 314 м/с.

По таблице 20 степень точности зацепления 9-ая – пониженной точности.

2.6 Проверочный расчет

Проверочный расчет зубьев колес на прочность производится по изгибным напряжениям. По контактным напряжениям расчет является контрольным.

2.6.1 По напряжениям изгиба зубьев

Условие прочности σF ≤ 1,1[σ]F,

где σF – расчетное напряжение изгиба.

Расчетное напряжение изгиба в зубьях колеса

σF4 = KFα Yβ KFβ KFυ YF4 Ft/(b4m2),

где KFα – коэффициент, зависящий от угла наклона зубьев и степени точности передачи, для прямозубых колес:

KFα = 1;

Yβ = 1-β2 /140 – коэффициент, учитывающий наклон зубьев, для прямозубых колес β = 0 и Yβ = 1.

KFβ = 1 – для приработанных зубьев колес и скорости υ ≤ 15 м/с, (табл.20 [11]);

KFυ = 1,4 – для прямозубых колес при твердости зубьев ≤ 350 НВ,

(табл.20 [11]);

YF4 – коэффициент формы зуба, принимают по эквивалентному числу зубьев zυ = z4/cosβ по таблице 21 [11], для прямозубых колес zυ = z, при z4 = 141 YF4 = 3,59.

Для прямозубого колеса по условиям задачи расчетная формула σF4 = KFυ YF4 Ft/(b4m2).

Расчетное напряжение изгиба в зубьях шестерни

σF3 = σF4 YF3 / YF4,

где YF3 = f (z3) и по таблице 21 [11] для z3 = 51 YF3 = 3,644.

Вычисления

σF4 = 1,4·3,59·6542/(76·2,5) = 173 Н/мм2 (МПа);

σF3 = 173·3,644/3,59 = 176 Н/мм2 (МПа).

Вывод: условия прочности зубьев по напряжениям изгиба выполняются, так как

σF4 = 174 Н/мм2 < [σ]F4 = 256 Н/мм2;

σF3 = 176 Н/мм2 < [σ]F3 = 294 Н/мм2.

2.6.2 По контактным напряжениям

Условие прочности σн = (0,9…1,05) [σ]н.

Расчетное контактное напряжение для прямозубых колес

σн = 436

где Кнv – коэффициент динамической нагрузки для прямозубых колес, при твердости зубьев ≤ 350 НВ Кнv = 1,2 (табл.19[11]) Вычисление

σн = 436  = 454 Н/мм2.

= 454 Н/мм2.

Вывод: условие прочности зубьев по контактным напряжениям выполняется, так как σн = 454 Н/мм2 < [σ]н = 514 Н/мм2.

Результаты расчета цилиндрической прямозубой передачи (второй ступени редуктора) приведены в таблице 2.

Таблица 2 Результаты расчета цилиндрической передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Допускаемое контактное напряжение, Н/мм2 | [σн] | 514 |

| Допускаемое напряжение изгиба для колеса, Н/мм2 | [σF]4 | 256 |

| Допускаемое напряжение изгиба для шестерни, Н/ мм2 | [σF]3 | 176 |

| Межосевое расстояние, мм | а2 | 240 |

| Модуль передачи (зацепления), мм | m2 | 2,5 |

| Число зубьев шестерни | z3 | 51 |

| Число зубьев колеса | z4 | 141 |

| Фактическое передаточное число | иф | 2,76 |

| Делительный диаметр шестерни, мм | d3 | 127,5 |

| Делительный диаметр колеса, мм | d4 | 352,5 |

| Диаметр окружности вершин зубьев шестерни, мм | dа3 | 132,5 |

| Диаметр окружности вершин зубьев колеса, мм | dа4 | 357,5 |

| Диаметр окружности впадин зубьев шестерни, м | df3 | 121,25 |

| Диаметр окружности впадин зубьев колеса, мм | df4 | 346,25 |

| Продолжение таблицы 2 | ||

| Ширина зубчатого венца шестерни, мм | в3 | 85 |

| Ширина зубчатого венца колеса, мм | в4 | 76 |

| Высота головки зуба, мм | ha | 2,5 |

| Высота ножки зуба, мм | hf | 3,125 |

| Высота зуба, мм | h | 5,625 |

| Окружной шаг, мм | p | 7,85 |

| Толщина зуба, мм | s = e | 3,925 |

| Окружная сила, Н | Ft | 6542 |

| Радиальная сила, Н | Fr | 2381 |

| Расчетное напряжение изгиба, Н/мм2: | ||

| зубьев шестерни | σF3 | 176 |

| зубьев колеса | σF4 | 173 |

| Расчетное контактное напряжение зубьев, Н/мм2 | σн | 454 |

3 Расчет червячной передачи (быстроходной ступени)

3.1 Расчетная схема. Исходные данные

Расчетная схема червячной передачи приведена

на рисунке 3.

Рисунок.3- Расчетная схема червячной передачи

Исходные данные для расчета берутся из общего расчета привода (таблица 1):

вращающий момент на входном валу Т1 = 18,5 Н·м;

вращающий момент на промежуточном валу Т2 = 440 Н·м;

передаточное число и1 = 30;

частота вращения входного вала nэ = nвх = n1 = 2000 об/мин;

угловая скорость вращения входного вала

ωэ = ω1 = 209 рад/с;

частота вращения промежуточного вала n2 = 67 об/мин;

угловая скорость вращения промежуточного вала

ω2 = 7,01 рад/с;

ресурс работы t = 30000 часов.

3.2 Выбор материала и термообработка червяка и колеса

Для червяков применяют те же марки сталей, что и для зубчатых колес (таблица 16 [11]).

Термообработку – улучшение с твердостью ≤ 350 НВ применяют для передач малой мощности (до 1 кВт) и сравнительно малой длительностью работы. Для передач большей мощности при длительной их работе, с целью повышения КПД применяют закалку до ≥ 45 НRC (НВ > 430), шлифование и полирование витков червяка.

Материалы для червячных колес условно сведем в следующие три группы (таблица 25 [11]).

Группа I. Оловянные бронзы, применяемые при скорости скольжения Vs ≥ 5 м/c.

Группа II. Безоловянные бронзы и латуни, применяемые при скорости скольжения Vs = 2…5 м/с.

Группа III. Мягкие серые чугуны, применяемые при скорости скольжения Vs < 2 м/с.

Так как выбор материала для колеса связан со скоростью скольжения, предварительно определяют скорость скольжения:

Vs ≈ 0,45·10-3n1  ,

,

где Т2 в Н·м.Ожидаемая скорость скольжения, для рассматриваемо го задания

Vs ≈ 0,45·10-3·2000·  ≈ 6,63 м/с.

≈ 6,63 м/с.

Отсюда следует Группа I. Оловянные бронзы, применяемые при скорости скольжения Vs ≥ 5 м/c.

С учетом указанных рекомендаций выбираем:

для червяка – сталь 40Х, термообработка улучшение и закалка ТВЧ,

твердость поверхности зубьев 420…500 НВ (45…50 НRС);

σт = 750 Н/мм2 (МПа);

для зубчатого венца колеса – оловянную бронзу марки БрО10Н1Ф1, отливка в кокиль:

σт = 165 Н/мм2; σв = 285 Н/мм2 (таблица 25 [11]).

3.3 Допускаемые изгибные напряжения для зубьев червячного колеса

Допускаемые напряжения изгиба определяются по формуле

[σ]F = КFL [σ]F0,

где КFL =  - коэффициент долговечности;

- коэффициент долговечности;

N = 60n2t = 60·67·30000 = 120,6·106 – общее число циклов перемены напряжений;

[σ]F0 = 0,25 σт + 0,08 σв = 0,25·165 + 0,08·285 = 64,05 Н/мм2 - допускаемое напряжение изгиба, соответствующее базовому числу циклов нагружений NF0 = 106;

KFL =  = 0,587.

= 0,587.

Таким образом, [σ]F = 0,587·64,05 = 37,61 Н/мм2.

КHL

|

КHL=

[σ]Н = КHLСV [σ]НО

[σ]Н =0,73 213 0,843=124 Н/мм2.

Для дальнейших расчетов принимаем [σ]F = 39 Н/мм2.

3.4 Проектировочный расчет червячной передачи

3.4.1 Межосевое расстояние

Межосевое расстояние червячной передачи определяется из условия контактной прочности зубьев колеса по формуле

а1 = 61  = 187, 4 мм.

= 187, 4 мм.

По таблице 1[11] принимаем стандартное значение а1 = 190 мм.

3.4.2 Основные параметры передачи

Число заходов (витков) червяка z1 зависит от передаточного числа и1 и минимального числа зубьев червячного колеса из условия не подрезания

z2min = 28.

Так как и1 = 30, принимаем однозаходный червяк z1 = 1.

Условие z2 < z2min = 28 выполняется.

Модуль передачи (зацепления)

m1 = (1,5…1,7) a1/z2 = (1,5…1,7)·190/30 = (9,2…9,86) мм.

Округляем в большую сторону и принимаем из таблицы 29 [11] стандартное значение модуля m1 = 10 мм.

Относительный диаметр червяка q=2а1/m1 – z2 = 2·190/10-30 = 8.

Минимально допустимое значение q из условия жесткости червяка

qmin = 0,212·30 = 6,36.

По таблице 29 [11] принимаем стандартное значение q = 8.

Нарезание зубьев производится без смещения инструмента.

Фактическое передаточное число и1 = иф = z2/z1 = 30/1 = 30.

3.4.3 Геометрические размеры червяка и колеса

Диаметр делительный червяка d1 = m1q = 10·8 = 80 мм.

Диаметр вершин витков червякаdа1=d1+2m1 =80+10 = 100 мм.

Диаметр впадин витков червяка df1= d1–2,4m=80–2,4·10= 56 мм.

Длина нарезной части червяка в1=(15,5+z1)m1=(15,5+1)10=165 мм.

Диаметр делительной окружности колеса d2 = m1z2 = 10·30 = 300 мм.

Уточнение межосевого расстояния

a1 = 0,5 (d1 + d2) = 0,5 (80 + 300) = 190 мм.

Диаметр окружности вершин зубьев колеса

dа2 = d2 + 2m1 = 300 + 2·10 = 320 мм.

Диаметр колеса наибольший

dам2 ≤ dа2 + 6m1 / (z1 + 2) = 320 + 6·10/(1 + 2) = 340 мм

Ширина зубчатого венца в2 = Ψа а1 = 0,355·190 = 67 мм,

где ψа= 0,355 при z1 =1 и z1 = 2.

Высота головки зуба ha = m1 = 10 мм.

Высота ножки зуба hf = 1,2 m1 = 1,2·10 = 12 мм.

Высота зуба h = ha + h3 = 10 + 12 = 22 мм.

Шаг зацепления p = πm1 = 3,14·10 = 31,4 мм.

Толщина зуба s, равная ширине впадины e, т.е.

s = e = 0,5p = 0,5·31,4 = 15,7мм.

Радиальный зазор С = 0,2∙m1 = 0,2·10 = 2мм.

Угол наклона (подъема) линии витка червяка

γ = arctq(z1/q) = arctq(1/8) = 706'.

Фактическая скорость скольжения в зацеплении и уточнение допускаемого напряжения [σ]н.

Vs.ф.=V1/cosγ=πd1n1/(60000·cosγ)=3,14·80·2000/(60000·0,992)==8,44 м/с.

Vs.ф = 8,44 м/с отличается от предварительно принятой (смотри п.3.2) Vs. = 6,34 м/с. Поэтому

[σ]Н = [σ]Н0 – 25 Vs = 300 – 25,5 = 175 Н/мм2.

3.4.4 Коэффициент полезного действия червячной передачи

Расчетная формула: η1 = 0,95 tq γ / tq (γ + ρ1),

где ρ1 – приведенный угол трения, определяемый экспериментально, зависит от скорости скольжения υs.

Из таблицы 30 [11] находим ρ/ = 0078' и

η1 = 0,95 tq 70 / tq 0078' = 0,95·0,1246 / 0,146 = 0,81,

что практически соответствует предварительно выбранному значению КПД η1 = 0,8.

3.4.5 Тепловой расчет передачи

Температура нагрева масла в корпусе определяется по формуле

tраб = [(1 – η) P1 / КтА] + tв ,

где η = η1 η2 – КПД редуктора;

P1 = Т1 ω1 – мощность на валу-червяке, Вт;

Кт = 12…18 Вт / (м2 ∙С) – коэффициент теплоотдачи;

А, м2 – площадь поверхности охлаждения корпуса редуктора, определяемая приближенно по таблице 32 [11] в зависимости от межосевого расстояния цилиндрической передачи a2 = 210 мм, определяющей, главным образом, размеры корпуса;

tв = 200 С – принимаемая температура окружающей среды.

Допускаемая температура нагрева масла [tв] = 80…950 С.

Расчет: η = 0,81·0,97 = 0,79; P1 = 18,5·209 = 3866 Вт;

А = 0,9 м2 (таблица 32, [11]);

tр = [(1 – 0,79)·3866 /(12…18)·1,08] + 200 С = (82…61)0 С.

Вывод: условия естественного охлаждения обеспечивают работу редуктора без перегрева, так как tрад = 820 < [tм] = 950 С.

3.4.6 Силы в зацеплении

В червячном зацеплении действуют окружная, радиальная и осевая силы.

Окружная сила на колесе, равная осевой силе на червяке

Ft2 = Fa1 = 2Т2 / d2 = 2·440·103 / 300 = 2933 Н.

Окружная сила на червяке, равная осевой силе на колесе,

Ft1 = Fa2 = 2Т2/(u1d1η1) = 2∙440·103/(30∙80∙0,81) = 679 Н.

Радиальная сила Fr1 = Fr2 = Ft2tgα = 2942·0,364 = 1067 Н,

где α = 200 – стандартный угол зацепления.

3.4.7 Степень точности зацепления передачи

Степень точности зацепления передачи принимают по таблице 20 [11], для косозубых колес в зависимости от окружной скорости колеса

V2 = πd2 n2 / 60000 = 3,14·300·67/60000 = 1,067 м/с.

По таблице 20 степень точности 9.

3.5 Проверочный расчет

Проверочный расчет червячной передачи на прочность производится по контактным напряжениям и по напряжениям изгиба зубьев колеса.

В связи с низким КПД и большим выделением теплоты червячные передачи проверяют на нагрев, т.е. производят тепловой расчет.

Червяки обычно выполняют за одно целое с валом, т.е в виде вала-червяка. Поэтому проверочный расчет на прочность и жесткость червяка производится как для валов.

3.5.1 По контактным напряжениям

Этот расчет является контрольным.

Условие контроля σН = (0,9…1,1) [σ]Н.

Расчетное (фактическое) контактное напряжение определяется по формуле σН =  118 Н/мм2,

118 Н/мм2,

где КН – коэффициент нагрузки, при V2 ≤ 3 м/с; КН = 1.

Вывод: условие прочности по контактным напряжениям выполняется, так как σН = 118 Н/мм2 < [σ]Н = 124 Н/мм2.

3.5.2 По напряжения изгиба зубьев

Условие прочности: σF ≤ 1,1[σ]F.

Расчетное напряжение изгиба определяется по формуле

σF =

где YF – коэффициент формы зуба, принимают по таблице 31 [11], в зависимости от эквивалентного числа зубьев колеса zυ2 = z2 / cos3γ; К = 1 – коэффициент нагрузки.

Вычисления

zυ2 = 30 / cos3 706' = 30/0,9923 ≈ 30,7.

Из таблицы 31 при zυ2 = 30 YF = 1,73 и

σF=  =5,3 Н/мм2,

=5,3 Н/мм2,

что значительно меньше допускаемого

[σ]F = 1,1∙44 = 48,4 Н/мм2.

Результаты расчета червячной передачи (первой ступени редуктора) приведены в таблице 3.

Таблица 3 Результаты расчета червячной передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Передаточное число | и1 | 30 |

| Допускаемое контактное напряжение, Н/мм2 | [σ]Н | 73,25 |

| Допускаемые напряжения изгиба, Н/мм2 | [σ]F | 37,6 |

| Межосевое расстояние, мм | а1 | 190 |

| Число заходов червяка | z1 | 1 |

| Продолжение таблицы 3 | ||

| Число зубьев колеса | z2 | 30 |

| Модуль передачи (зацепления), мм | m1 | 10 |

| Относительный диаметр червяка | q | 8,0 |

| Диаметр делительный червяка, мм | d1 | 80 |

| Диаметр вершин витков червяка, мм | dа1 | 100 |

| Диаметр впадин витков червяка, мм | df1 | 56 |

| Длина нарезной части червяка, мм | в1 | 165 |

| Диаметр делительной окружности колеса, мм | d2 | 300 |

| Диаметр окружности вершин зубьев колеса, мм | da2 | 320 |

| Диаметр колеса наибольший, мм | dам2 | 340 |

| Диаметр окружности впадин зубьев, мм | df2 | 220,8 |

| Ширина зубчатого венца колеса, мм | в2 | 67 |

| hа | 10 | |

| Высота ножки зуба, мм | hf | 12 |

| Высота зуба, мм | h | 22 |

| Шаг зацепления, мм | р | 31,4 |

| Толщина зуба, мм | s = e | 15,7 |

| Угол наклона (подъема) линии витка червяка, град | γ | 706' |

| Скорость скольжения, м/с | Vs | 8,44 |

| КПД | η1 | 0,81 |

| Окружная сила на колесе, Н | Ft2 = Fa1 | 2993 |

| Окружная сила на червяке, Н | Ft1 = Fa2 | 679 |

| Радиальная сила, Н | Fr1 = Fr2 | 1067 |

| Температура нагрева масла, 0 С | tраб | 82 |

| Расчетное контактное напряжение, Н/мм2 | σн | 118 |

| Расчетное напряжение изгиба, Н/мм2 | σF | 5,3 |

4 Эскизное проектирование Передач

Общие положения

Эскизное проектирование передач включает: определение размеров валов; выбор подшипников и схемы их установки; эскизное конструирование валов и компоновку передач редуктора; расчеты валов на прочность.

На рисунке 4 показана расчетная схема червячно-цилиндрического редуктора для эскизного проектирования.

Рисунок 4- Расчетная схема редуктора для эскизного проектирования

Основные конструктивные схемы валов и обозначений геометрических размеров показаны на рис. 3.1, 3.2, 10.6, 10.7, 10.8 [3], 4.2 [2], с.136. Валы следует конструировать по возможности гладкими, с минимальным числом уступов, что приводит к существенному сокращению расхода металла на изготовление.

Для осевого фиксирования валов наиболее простой является схема установки подшипников «враспор».

Входной и выходной валы редукторов имеют консольные цилиндрические или конические участки для установки полумуфт.

Минимальные диаметры валов рассчитываются из условия только на кручение, как это было показано в сопротивлении материалов, по пониженным допускаемым касательным напряжениям [τ] по формуле:

d =  ,

,

где при [τ] = 10…25 Н/мм2 коэффициент с = 6…8, вращающий момент Т в Н·м.

4.1 Проектировочный расчет входного вала и выбор подшипников

4.1.1 Расчетная схема. Исходные данные

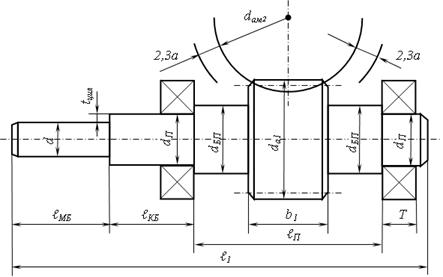

Расчетная схема входного вала приведена на рисунке 5.

Рисунок 5-Расчетная схема входного вала

Входной вал В1 имеет цилиндрический консольный участок длиной ℓМБ и диаметром d, промежуточный участок длиной ℓКБ для установки подшипников и уплотнений диаметром dп, участки диаметром буртика dБП для упора во внутренние кольца подшипников, средний участок, представляющий червяк диаметром вершин витков червяка dа1 и длиной нарезанной части в1. Участок ℓМБ имеет наименьший диаметр, рассчитываемый из условия работы только на кручение, и служит для установки муфты Х1, соединяющей с валом электродвигателя.

Исходные данные: Т1 = 18,5 Н·м; а1 = 190 мм; dа1 = 100 мм; df = 56 мм; в1 = 165 мм; dам2 =340 мм; а2 = 240 мм; dа4 = 357,5 мм; dэ = 38 мм.

4.1.2 Геометрические размеры вала и выбор подшипников

Определение наименьшего диаметра вала из условия его работы только на кручение

d =  = 35,895мм.

= 35,895мм.

Этот диаметр согласуется с диаметром вала электродвигателя по условию

d = (0,7…1,0) dэ = 0,7…1,0) 38 = 26,6…38 мм.

Принимаем стандартное значение диаметр вала d = 28 мм (таблица 1 [11].

Диаметр вала (цапфы) под подшипники

dп = d + 2tцил = 28 + 2·3,5 = 35 мм,

где tцил = 3,5 мм из таблицы 34 [11]. Так как диаметр цапфы должен быть кратным пяти, то принимаем стандартное значение dп = 35 мм.

Диаметр буртика для подшипников

dБП = dП + 3r = 35 + 3·2 = 41 мм,

где r = 2 мм из таблицы 34 [11].

Длина участков: ℓМБ = 1,5d = 1,5· 28 = 42 мм; ℓКБ = 2,0 dП = 2,0· 35= 70 мм.

Зазор между вращающимися колесами и внутренними поверхностями стенок корпуса а =  + 3 мм,

+ 3 мм,

где L – расстояние между внешними поверхностями деталей передач.

Из рисунка 4

L = а2 +0,5 dам2 + 0,5 dа4 = 240 + 0,5·340+0,5∙357,5 = 588,75мм.

В этом случае, а =  + 3≈11 мм. Принимаем а = 11 мм.

+ 3≈11 мм. Принимаем а = 11 мм.

Так как в зацеплении червячной передачи действуют окружная, радиальная и осевая силы, то в качестве опор вала выбираем по dП = 35 мм подшипники роликовые конические однорядные (ГОСТ 333-79) легкой серии № 7207. Из таблицы 39 [11] выписываем: d = 35 мм; D = 72 мм; Т = 18,25 мм; В = 17 мм; С=15мм; Сr = 38,5 кН; С0 = 26 кН; е = 0,37; Υ =1,62; Υ0 = 0,89.

Длина вала между опорами определяется в результате эскизной компоновки передач и корпуса редуктора. Ориентировочно из рисунка 5

ℓП ≈ 2

Полная длина входного вала

ℓ1 = ℓМБ +ℓКБ + ℓП + Т = 42 + 70 + 272 + 18,25 = 402,25 мм.

По результатам расчета изображается эскиз вала с указанием размеров.

4.2 Проектировочный расчет промежуточного вала

и выбор подшипников

4.2.1 Расчетная схема. Исходные данные

Расчетная схема промежуточного вала В2 приведена на рисунке 6.

Рис. 6 Расчетная схема промежуточного вала

На промежуточном валу нарезаны зубья шестерни z3 цилиндрической передачи (тихоходной ступени), которая изготовлена вместе с валом. Рядом расположено червячное колесо быстроходной (первой) ступени, которое упирается с одной стороны в буртик dБК, а с другой стороны во втулку диаметром dБП. Соединение червячного колеса с валом шпоночное. На концевых участках вала (цапфах) установлены подшипники.

Исходные данные: Т2 = 440Н·м; в2 = 85 мм; в3 = 67 мм; а = 11 мм.

4.2.2 Геометрические размеры вала и выбор подшипников

Определение наименьшего диаметра вала, равного диаметрам под подшипники и под червячное колесо

d = dП = dК =  = 48 мм.

= 48 мм.

Принимаем стандартное значение dП = dК = 50 мм.

Диаметр буртика для колеса dБК = dК + 3f = 50 + 3·1,6 = 54,8 мм,

где f = 1,6 из таблицы 34 [11]. Принимаем dБК = 55 мм.

Диаметр втулки dВТ = dБП = dП + 3r = 50 + 3·3 = 59 мм,

где r = 3 мм из таблицы 34 [11].

Расстояние между торцевыми поверхностями колес

С = (0.3…0,5)а = (0,3…0,5)11 = 3,3…5,5 мм.

Принимаем стандартное значение С = 5,3 мм (таблица 1 [11]).

В качестве опор вала по dП = 50 мм выбираем подшипники роликовые конические однорядные (ГОСТ 333-79) легкой серии № 7210. Из таблицы 39 [11] выписываем:

d =50мм; D=90мм; Т=21,75мм; В=21мм; С = 17 мм; Сr = 56 кН;

С0 = 40 кН; е = 0,37; Y = 1,60; Y0 = 0,88.

Расчетная длина вала (между серединами подшипников)

ℓ2р = Т + 2а + в2 + С + в3 = 21,75 +2·11 + 67 + 17 + 85 = 212,75 мм.

Полная длина вала ℓ2 = ℓ2р + Т +4 = 212,75 +21,75 +4 = 238,5 мм,

где 4 мм добавлено на фаски.

Принимаем ℓ2 = 239 мм.

По результатам расчета изображается эскиз вала с указанием размеров.

4.3 Проектировочный расчет выходного вала и побор подшипников

4.3.1 Расчетная схема. Исходные данные

Расчетная схема выходного вала В3 приведена на рисунке 7.

Рисунок7-Расчетная схема выходного вала

Выходной вал В3 имеет цилиндрический консольный концевой участок длиной ℓМТ и диаметром d, участки (цапфы) для установки подшипников диаметром dП, участки диаметром буртика dБП для упора во внутренние кольца подшипников. В средней части вала на шпонке установлено цилиндрическое прямозубое колесо z4 которое с одной стороны упирается в буртик вала dБК, а с другой во втулку

Исходные данные: Т3 = 1153 Н·м; а = 11 мм; а2 = 190 мм.

4.3.2 Геометрические размеры вала и выбор подшипников

Определение диаметра концевого участка вала из условия работы только на кручение

d =  = 65 мм.

= 65 мм.

Принимаем d = 65 мм.

Диаметр вала (цапф) под подшипники

dП = d + tцил = 65+4,6 = 69,6 мм,

где tцил = 4,6 мм из таблицы 34 [11]. Принимаем стандартное значение dП = 70 мм;

dБП = dП + 3r = 70 +3·3,5 = 80,5 мм;

принимаем dБП = 81 мм; dК = dБП = 81 мм;

dБК = dК + 3f = 81 + 3·2 = 87 мм; ℓМТ = 1,5 d = 1,5·65= 97 мм;

ℓКТ = 1,2 dП = 1,2·70 = 84 мм,

где r = 3,5 мм, f = 2,0 мм из таблицы 34 [11].

Так как в прямозубом зацеплении действуют окружная и радиальная силы, то в качестве опор вала по dП = 70 мм выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75) средней серии № 46314. Из таблицы 38 [11] выписываем: d = 70 мм; D = 150 мм; В = 35 мм; Сr = 127 кН; С0 = 85,3кН.

Проверка условия размещения подшипников на параллельных промежуточном и выходном валах (рис.4): атр2 = [0,5(DП + DВ) + ∆] ≤ а2, где DП и DВ – наружные диаметры подшипников промежуточного и выходного валов (DП = 85 мм; DВ = 140 мм);

∆ ≥  мм допускаемый зазор между подшипниками промежуточного и выходного валов.

мм допускаемый зазор между подшипниками промежуточного и выходного валов.

С учетом этого атр2 = [0,5(90 + 150) + 20] = 140 мм.

Условие размещения подшипников выполняется, так как

атр2 = 140 мм < а2 = 210 мм.

Расчетная длина вала ℓ3р = ℓ2р + 2 мм = 212,75 + 2 = 214,75 мм.

Длина выходного вала

ℓ3 = ℓ3р + ℓКТ + ℓМТ + 3 мм = 214,75 + 84 + 97 + 3 = 398,75 мм.

По результатам расчета изображается эскиз вала с указанием всех размеров.

4.4 Эскизная компоновка передач редуктора

Эскизная компоновка передач редуктора выполняется по результатам произведенных расчетов, как правило, на миллиметровке в соответствующем масштабе (лучше 1:1). Выполнение эскизного чертежа начинается с проведения линий, определяющих межосевые расстояния с дальнейшим изображением деталей передач: валов, подшипников, зубчатых колес. Некоторые размеры уточняются в ходе компоновки.

На рисунке 8 приведен пример компоновки передач червячно-цилиндрического редуктора.

Рисунок8-Эскизная компоновка передач

Результаты расчетов по эскизному проектированию передач приведены в таблице 4.

Таблица 4 Результаты расчетов для эскизного проектирования

| Наименование параметров и размерность | Обозначение | Величина | |||

| Входной вал (вал-червяк) В1 | |||||

| Диаметр концевого участка, мм | d | 28 | |||

| Диаметр вала (цапфы) под подшипники, мм | dП | 35 | |||

| Диаметр буртика для подшипников, мм | dБП | 41 | |||

| Продолжение таблицы 4 | |||||

| Длина концевого участка, мм | ℓМБ | 42 | |||

| Длина промежуточного участка, мм | ℓКБ | 70 | |||

| Зазор между колесами и стенкой корпуса, мм | а | 11 | |||

| Длина вала, мм | ℓ1 |

Поиск по сайту©2015-2024 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2017-11-19 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |