Основные конструктивные элементы поршневого ДВС. Классификация поршневых двигателей. Компоновочные схемы поршневых двигателей. Комбинированные ДВС.

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленвала. Он состоит из двух групп деталей: неподвижных и подвижных. К неподвижным деталям относятся: блок цилиндров, головки блока цилиндров, гильзы, крышка и картер маховика. К подвижным – поршни с кольцами и пальцами, шатуны, коленвал и маховик. Кривошипно-шатунный механизм может быть центральным, когда оси коленвала и цилиндров лежат в одной плоскости, или смещенным, когда оси коленвала и цилиндров лежат в разных плоскостях.

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси и выпуска отработавших газов. Выполняются по двум конструктивным схемам: с верхним и нижним расположением коленвалов. Основные детали механизма газораспределения: впускные и выпускные клапана, коромысло, штанга, толкатель, распредвал.

Классификация поршневых двигателей.

1) По способу преобразования энергии давления газов во вращательное движение

a) поршневые двигатели с КШМ

b) РПД

c) кулисные

2) По роду применяемого топлива:

a) на жидком топливе

b) газовые

c) комбинированные

3) По способу осуществления рабочего цикла

a) 2-х тактные

b) 4-х тактные

4) По способу воспламенения рабочей смеси:

a) с воспламенением от сжатия

b) с принудительным воспламенением

5) По способу охлаждения цилиндра

a) жидкостного охл.

b) воздушного

6) По способу смесеобразования:

a) с внешним смесеобразованием

b) с внутренним смесеобразованием

7) По способу наполнения рабочего цилиндра:

a) без наддува

b) с наддувом

Наддув – увеличение наполнения цилиндра двигателя воздухом путем увеличения давления на впуске.

Комбинированные двигатели – это двигатели, состоящие из поршневой части и нескольких компрессионных машин, а также из устройств подвода и отвода тепла, объединенных общим рабочим телом.

Комбинированные двигатели бывают:

- с механической связью (рисунок а)

- с газовой связью (рисунок б)

Для схемы а) «+» мощность турбины и компрессора могут быть различны.

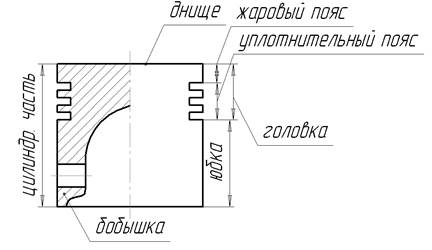

Поршневая группа. Состав функции. Основные требования к конструкции поршня. Конструктивная реализация указанных требований. Обоснование формы поршня.

Состав поршневой группы:

1. поршень

2. уплотнительные, маслосъемные кольца

3. палец (поршневой)

4. ограничитель осевого перемещения поршневого пальца.

Функции поршневой группы:

1. воспринимать усилия от давления газов и сил инерции и передает их на шатун.

2. передает боковое давление от нормальной силы на стенку цилиндра.

3. обеспечивает герметичность внутри цилиндра.

4. выполняет роль золотникового устройства.

Основные требования к конструкции поршня:

1) Обеспечение герметичности от пропуска газов.

2) Эффективный отвод тепла от днища поршня в стенку цилиндра.

3) Минимальная тепловосприимчивость во внешней поверхности днища.

4) Повышенная износостойкость.

5) Обеспечение минимального расхода масла.

6) Минимальная масса при достаточной жёсткости и прочности.

7) Макс. Срок работы до первой переборки.

Поршни бывают:

- цельные

- составные

по охлаждению:

- с охлаждающей головкой

- без охлаждающей головки

В составных поршнях отъёмная головка изготовлена из жаропрочного материала. Форма поршня и его основные размеры определяются в 1-ю очередь условиями отвода воспринимаемого им тепла. Часть тепла отводится на подогревание рабочей смеси.

Форма поршня.

Поршень должен иметь наиболее простую (цилиндрическую) форму и по возможности симметричную относительно оси.

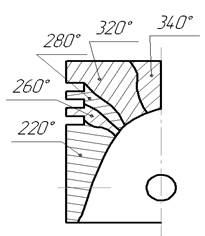

Форма днища определяется способом смесеобразования:

1. Плоское днище – наиболее распространено в двигателях с внешнем смесеобразованием.

«+» простота изготовления (min площадь соприкосновения с горячими газами)

2. Вогнутое – имеет благоприятную форму камеры сгорания, приближенную к сферической, при

непосредственном впрыске.

3. Выпуклое днище – придает повышенную жесткость, менее склонен к образованию масленого нагара (используют в 2-х тактных двигателях) придает необходимое направление течения газов при продувке.

4. Клиновое днище – на ДВС с верхними клапанами

- Фигурное днище – с внутреннем смесеобразованием и центральным расположением форсунки; эта форма согласована с конфигурацией топливных факелов. Топливо не попадает на стенку цилиндра: ¯ расход, ¯ разжижение масла в цил.

- Камера сгорания выполнена в поршне – это обеспечивает

пленочное и объемно-пленочное смесеобразование.

- Камера сгорания прикрытого типа – теплонапряженность самая высокая

А 4 5

6 7

RMAX необходим для: теплоотвода, ¯напряжений

Распределение температуры в поршне. Анализ распределения температуры. Доли отвода тепла отдельными элементами поршня. Материалы поршней. Дефекты поршней. Конструктивные мероприятия по предотвращению указанных дефектов.

Тепловое состояние.

Тепловое состояние.

- Участок с мах Т в центре днища представляет собой эллипс, вытянутый перпендикулярно оси поршневого пальца.

- Основной теплоперепад имеет место между днищем и нижнем поршневым кольцом.

- Падение Т в днище относительно невелико.

- Юбка поршня имеет одинаковую температуру.

Алюминиевый поршень имеет меньшую температуру, чем чугунный при прочих равных условиях. Температура поршня с воздушным охлаждением на 30 -50% выше чем с водным.

Для изготовления поршней используют следующие материалы:

1. Серый ковкий чугун СЧ 24-44; СЧ28-48

для напряженных конструкций – ВЧ45 – высокопрочный чугун, обладает высокой износостойкостью и прочностью, низкий коэффициент линейного расширения.

2. Легкие литейные сплавы: Al 1, Al 10, Al 19 – хорошие литейные свойства, низкий коэффициент линейного расширения.

Деформируемые алюминиевые сплавы (ковкие сплавы) – АК2, АК4 (уменьшенная масса, высокая теплопроводность, высокая степень сжатия)

«+» алюминиевые сплавы менее склонны к нагарообразованию

«–» плохая работа на холодном двигателе, плохие механические качества, низкая теплостойкость, высокая стоимость.

3. Стали. Используются жаропрочные сплавы.

4. Титан. Сложно обрабатывать.

Дефекты поршней:

- перегрев поршня, сопровождается отпуском материала, ¯ механических свойств, ¯ твердости. Развиваются микротрещины, приводящие к выкрашиванию материала.

Выход: использовать материалы с высокой теплостойкостью.

- эрозия и коррозия поршня (днища) под действием горячих газов.

Выход: механическая обработка днища поршня, оксидирование, хромирование, никелирование.

- износ боковой поверхности (зависит от качества масла)

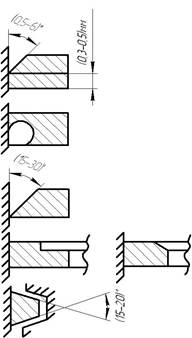

Поршневые кольца. Назначение, требования, классификация. Формы уплотнительных колец. Материалы поршневых колец. Влияние выбора материала на конструкцию кольца и поршневой группы.

Поршневые кольца предназначены для предотвращения прорыва газов между поршнем и стенкой цилиндра, а также для удаления лишнего масла со стенок цилиндра, препятствуя проникновению его в камеру сгорания. Кроме того, поршневые кольца отводят тепло от головки поршня к стенкам цилиндра.

По назначению подразделяются на:

- компрессионные

- маслосъемные

Около 50% механических потерь осуществляется через кольца.

Верхнее поршневое кольцо нагревается до 350-400 º, через него отводится самое большое количество тепла, оно работает в условиях плохой смазки.

Маслосъемные кольца: устанавливаются на поршне за компрессионными.

Они делятся на:

- однокромочные - двухкромочные - составные кольца

- однокромочные - двухкромочные - составные кольца

Однокромочные: «+» кромка, соскабливающая масло со стенок цилиндра, излишки масла через отверстия уйдут на смазку поршневого пальца.

Двухкромочные: «+» также содержит канал для удаления избытка масла.

Составные кольца: «+» при деформации ведут себя более гибко, сохраняют уплотняющие функции при перекосах.

Требования к поршневым кольцам:

1. плотное прилегание к поверхности цилиндра и опорным поверхностям канавок поршня (геом. услов.).

2. небольшое начальное давление (0,5-20 кг/см2) на стенку цилиндра (силовые условия).

-площадь контакта уменьшается, давление на стенку цилиндра увеличивается.

-площадь контакта уменьшается, давление на стенку цилиндра увеличивается.

- «скребковый вид»

- «минутные кольца» быстрей прирабатываются

скручивающиеся кольца. деформации косого изгиба

- они во время работы скручиваются, больше ресурс, хуже уплотняющие свойства

- трапециевидные кольца, удаляет излишки масла со стенок цилиндра; зазор постоянно меняется по величине.

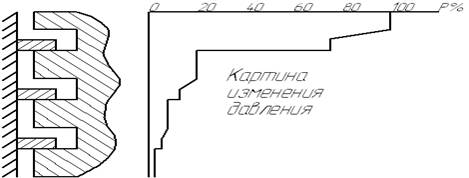

Уплотняющее действие поршневых колец

Уплотняющие действия достигаются:

1. прижатием колец к поверхности цилиндра.

2. в результате образования системы поршневых каналов и зазоров сложного лабиринта.

При сжатии поршневого кольца:

- за счет собственной силы упругости колец (0,5 - 30) кг/см2

- за счет давления газов проникающих через зазоры в канавку (30 - 40) кг/см2

Материалы поршневых колец: чугун, сталь.

Требования:

1. Механическая прочность при высоких температурах.

2. Износостойкость.

3. Низкий коэффициент трения при высоких температурах.

Чугун: серый (Ч), высокопрочный (ВЧ)

СЧ18-36; СЧ24-44…

Покрытие стальных колец:

-покрытие молибденом (очень дорого), азотирование (большая вредность), титановое покрытие + азотирование = нитрид титана (высокая твердость).

Сталь: Х12М; 65Г

Насосное действие уплотнительных колец. Мероприятия по предотвращению насосного эффекта. Уплотняющее действие поршневых колец. Замки поршневых колец. Назначение зазора в замке.

Насосные действия уплотнительных колец.

Компрессионные кольца не препятствуют попаданию масла в камеру сгорания и при сгорании выделять вредные вещества.

Компрессионные кольца не препятствуют попаданию масла в камеру сгорания и при сгорании выделять вредные вещества.

а) поршень движется от ВМТ к НМТ, кольца за счет силы инерции прижаты к верхним поверхностям каналов(происходит впуск). Масло соскабливается нижним кольцом со стенки цилиндра. За счет гидравлического подпора давление масла ‹

б) поршень дошел до НМТ и пошел вверх. Направление сил инерции изменилось и изменилось положение колец. Масло вытеснилось в область меньшего давления

в) поршень пришел в ВМТ и пошел вниз.

Т.о. масло постепенно попадает в камеру сгорания. Для предупреждения этого устанавливаются маслосъемные кольца.

Замки поршневых колец.

Зазоры в замке выбираются следующим образом: ∆ = ∆` + ∆``

∆`` - гарантированный зазор; ∆`` = 0,1-0,2 мм он нужен для гарантированной работы кольца, в противном случае оно ломается. При нагреве до опр. Тº, внешняя окружность кольца удлиняется на πD·αК·∆tК

αК – коэффициент линейного расширения, диаметр цилиндра при этом увеличивается на πD·αЦ·∆tЦ, при этом зазор в замке уменьшается на

∆` = πD·(αК·∆tК - αЦ·∆tЦ)

∆ - холодный зазор; ∆` - горячий зазор.

Эффективным средством увеличения сил, прижимающих кольцо к цилиндру - применение расширителя.

Эффективным средством увеличения сил, прижимающих кольцо к цилиндру - применение расширителя.

Расширитель: они увеличивают срок службы поршневых

колец. Их ставят под последние или 2-3 кольца, маслосъемные

кольца.