ОСНОВНЫЕ ЭТАПЫВЫПОЛНЕНИЯ РАБОТЫ

1.1. Ознакомиться с назначением, устройством и правилами пользования микрометрическими и штангенинструментами.

1.2. Ознакомиться с чертежом измеряемой детали, определить её предельные размеры и допуски.

1.3. Выбрать измерительные средства в зависимости от точности измеряемой детали согласно чертежу.

1.4. Определить действительные значения заданных параметров путем их измерения.

1.5. Оценить годность заданных параметров.

ОПИСАНИЕ ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

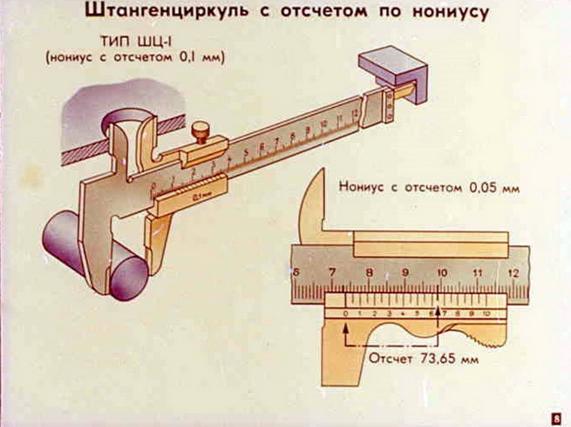

2.1 Штангенинструменты.

Штангенинструменты являются наиболее массовыми и широко распространёнными измерительными средствами общего назначения. Применяются они для линейных измерений, не требующих высокой точности.

В группу этих инструментов входят: штангенциркуль (рис. 1), предназначенный для измерения наружных и внутренних размеров до 2000 мм; штангенглубиномер, предназначенный для измерения глубины отверстий, пазов, расстояний между плоскостями до 500 мм; штангенрейсмас, предназначенный для разметки и измерения высоты изделий до 2500 мм.

|

|

Рис.1.Штагенциркули:

а) – типа ШЦ – I; б) - типа ШЦ – II; в) - типа ШЦ – III.

Отсчетное устройство штангенинструментов.

Отсчетное устройство штангенинструментов состоит из основной шкалы с ценой деления 1 мм и линейного нониуса, вспомогательной шкалы для отсчета дробных долей миллиметра. Основными характеристиками нониуса являются величина отсчета по нониусу (цена деления нониуса)  и модуль нониуса γ. Наибольшее распространение получили нониусы с величиной отсчета

и модуль нониуса γ. Наибольшее распространение получили нониусы с величиной отсчета  . Типы нониусов (I – IV) представлены на рис. 2.

. Типы нониусов (I – IV) представлены на рис. 2.

Рис.2. Типы нониусов.

Цена деления нониуса и модуль нониуса определяются по формулам:

, (1)

, (1)

(2)

(2)

где  - цена деления основной шкалы, мм;

- цена деления основной шкалы, мм;

- число делений нониуса;

- число делений нониуса;

- длина шкалы нониуса, мм.

- длина шкалы нониуса, мм.

Отсчет показаний штангенинструментов производится следующим образом:

- определяется количество целых миллиметров основной шкалы, расположенных слева от нулевого штриха шкалы нониуса,

- затем добавляют к нему число долей по нониусу в соответствии с тем, какой штрих шкалы нониуса ближе к штриху основной шкалы.

Штангенциркули.

Наиболее распространённым видом штангенинструмента является штангенциркуль (рис. 1). Штангенциркули выпускаются по ГОСТу 166-80 трёх типов:

1) ШЦ - I - с двусторонним расположением губок, для наружных и внутренних измерений и с линейкой для измерения глубин, величина отсчета по нониусу составляет  ;

;

2) ШЦ - II - с двусторонним расположением губок для наружных и внутренних измерений и разметки, величина отсчета по нониусу

;

;

3) ШЦ - III - с односторонними губками для наружных и внутренних измерений, величина отсчета по нониусу  или

или  .

.

В настоящее время разработаны штангенциркули с ЖК – дисплеем с цифровой индикацией, разрешением 0,01 мм и погрешностью  мм.

мм.

Таблица 1 Основные метрологические характеристики штангенциркулей

| Штангенциркули (ГОСТ 166 – 80), тип | Цена деления шкалы, мм | Диапозон показаний шкалы, мм | Пределы измерения инструмента, мм | Предельные погрешности инструмента, мкм | Условное обозначение инструмента |

| ШЦ – I | 0,1 | 0…125 |

| ШЦ – I – 125 – 0,1 ГОСТ 166 – 80 | |

| ШЦ – II ШЦ – III | 0,05 0,1 | 0…160 0…200 0…250 0…160 0…200 0…250 |

| ШЦ – II – 250 – 0,05 ГОСТ 166 – 80 |

Основными частями штангенциркулей являются: штанга – линейка 1, измерительные губки 2, рамка 3, винт зажима рамки 4, нониус 5, линейка глубиномера 6 (только у штангенциркулей ШЦ - I), рамка микрометрической подачи 7 (у штангенциркулей ШЦ – I и ШЦ – II), применяемая для установки штангенциркуля на размер. Губки для внутренних измерений штангенциркулей типов ЩЦ - II и ШЦ - III имеют цилиндрическую измерительную поверхность. Размер сдвинутых губок для внутренних измерений (обычно  ) маркируется на боковой поверхности.

) маркируется на боковой поверхности.

Для разметки штангенциркулями типов ЩЦ – II и ШЦ – III могут применятся насадки из твердосплавного материала, которые крепятся к нижним губкам с помощью специальной рамки.

2.1.3. Измерение штангенциркулем

Прежде, чем приступить к измерениям, необходимо проверить штангенциркуль. Для этого губки штангенциркуля сдвигают до полного соприкосновения. Между измерительными поверхностями не должно быть просвета, а нулевые штрихи обеих шкал должны совпадать. Рамка должна ходить плавно, без заеданий и перекосов. При измерении штангенциркулем наружных размеров деталь зажимается между внутренними измерительными губками плотно, без качки. При измерении внутренних размеров наружные измерительные поверхности губок приводятся в соприкосновение со стенками отверстия. При отсчёте внутреннего размера у штангенциркулей ШЦ – II и ШЦ – III необходимо к показаниям штангенциркуля прибавлять общую толщину губок, которая обозначена на их лицевой стороне. При измерении штангенциркулем необходимо правильно устанавливать его на измеряемом изделии (без перекосов и т. п.).

Запрещается:

При выполнении измерений проводить штангенциркулем вдоль изделия: необходимо в каждом измеряемом сечении устанавливать его заново.

Надвигать губки штангенциркуля на изделие с усилием при застопоренной рамке, т. к. от этого губки быстро изнашиваются.

Пользоваться микроподачей в процессе измерения.

Затягивать стопорные винты слишком сильно.

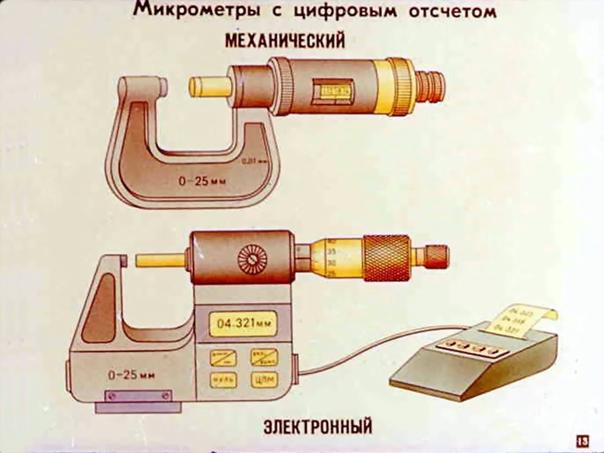

2.2.Микрометрические инструменты

К микрометрическим инструментам относятся микрометры, микрометрические глубиномеры и микрометрические нутромеры. Все эти инструменты основаны на применении винтовой пары, преобразующей вращательное движение микрометрического винта в поступательное. Из микрометрических инструментов наибольшее распространение в машиностроении получили микрометры.

Заводами “Калибр” и КРИН выпускаются следующие типы

микрометров:

МК - микрометры гладкие для измерения наружных размеров изделий;

МД - микрометры листовые с циферблатом для измерения толщины листов и лент;

МТ - микрометры трубные для измерения толщины стенок труб;

МЗ - микрометры зубомерные для измерения длины общей нормали.

Для измерения резьб на микрометры применяются специальные насадки.

|

|

Рис. 3. Гладкий микрометр:

- кинематическая схема;

- кинематическая схема;  - принципиальная схема; 1 – корпус; 2 – непдвижная пятка; 3 – стебель; 4 – микрометрический винт; 5 – барабан; 6 – гайка микрометрической пары; 7 – устройство стабилизации усилия измерений (трещетка); 8 – контргайка.

- принципиальная схема; 1 – корпус; 2 – непдвижная пятка; 3 – стебель; 4 – микрометрический винт; 5 – барабан; 6 – гайка микрометрической пары; 7 – устройство стабилизации усилия измерений (трещетка); 8 – контргайка.

2.2.1.Отсчетное устройство микрометрических инструментов.

|

Рис. 4.Отсчетное устройство микрометров.

Микрометрические инструменты имеют 2 отсчётных устройства (рис.2).

Первое отсчетное устройство состоит из основной шкалы 5 с ценой деления 1 мм, нанесённой на стебле микрометра, и указателя 6, которым является торец барабана 2. Над основной шкалой нанесена вспомогательная шкала 4, с ценой деления 1 мм, но сдвинутая относительно неё на 0,5 мм. Такое расположение шкал даёт возможность отсчитывать как целые числа миллиметров, так и половины миллиметров.

Второе отсчетное устройство состоит из шкалы 1 с ценой деления 0,01 мм и числом делений 50, нанесённой на конусной поверхности барабана, и указателя 3 в виде продольного штриха, нанесённого на стебле.

Шаг микровинта  , следовательно, одному обороту барабана соответствует перемещение микровинта на 0,5 мм. Поворот барабана на одно деление относительно продольного штриха стебля соответствует величине

, следовательно, одному обороту барабана соответствует перемещение микровинта на 0,5 мм. Поворот барабана на одно деление относительно продольного штриха стебля соответствует величине

Пример отсчета показан на рис.5

| |||

| |||

Рис.5 Пример отсчета.

Таким образом, для определения размера производят отсчёт по двум отсчётным устройствам и суммируют их. При этом следует помнить, что целое число элементов отсчитывается по основной шкале 5 (с пронумерованными штрихами), половины миллиметров - по вспомогательной шкале 4, сотые доли миллиметров - по срезу барабана.

Рассмотрим пример отсчета, показанный на рисунке 5:

- по нижней шкале определяем целое число, в нашем случае 8 мм;

- по верхней вспомогательной шкале определяем, находится ли наш размер до 0,5 мм или больше 0,5 мм. По примеру мы видим, что деление, которое указывает на размер 0,5 мм, открыто, а это значит, что у нас указан размер 8,5 мм;

- по второму отсчетному устройству, которое расположено на конусной поверхности барабана, мы получаем 0,25 мм;

- чтобы получить окончательный размер, который мы видим на примере, нам необходимо сложить показания двух шкал, т. е.  .

.

Микрометры выпускаются с ценой деления 0,01мм и с пределами измерений 0 - 25; 25 - 50; 50 - 75 и т.д. соответственно до 300 мм; 300- 400; 400 - 500 и 500 - 600 мм. Предельная погрешность микрометров зависит от верхних пределов измерения. Для микрометров МК 0 - 25; 25 - 50; 50 - 75; 75 - 100 она составляет  (микрометры 1-го класса).

(микрометры 1-го класса).

Таблица 2 Основные метрологические характеристики микрометров

| Измерительное средство | Цена деления шкалы, мм | Диапозон показаний шкалы, мм | Пределы измерения инструмента, мм | Предельные погрешности инструмента, мкм | Измери- тельное усилие, Н |

| Микрометры гладкие типа МК для изме- рения наружных размеров (ГОСТ 6507–78) | 0,01 | 0…25 25…50 50…75 75…100 и т.д. |  2,0 2,0

2,5 2,5

2,5 2,5

2,5 2,5

| 5…9 |

2.2.2.Подготовка микрометра к работе.

Микрометр освобождают от смазки, тщательно вытирая измерительные поверхности пятки и микровинта. Проверяют нулевое показание барабана. Для этого осторожно вращая микрометрический винт за корпус трещотки, приводят в соприкосновение измерительные поверхности пятки и микровинта (у микрометров с пределами измерений  ) или измерительные поверхности пятки и микровинта с цилиндрической установочной мерой, (у микрометров с пределами измерений 25 - 50; 50 - 75 и т.д.). При соприкосновении измерительных поверхностей нулевой штрих, нанесенный на конусной поверхности барабана, должен установиться против продольного штриха на стебле. Если такого совпадения нет, то необходимо настроить микрометр на “нуль”. Для этого, закрепив микровинт стопорным устройством и вращая корпус трещотки на 1 - 1,5 оборота, выводят из соединения барабан с микровинтом. Затем поворачивают барабан, устанавливая его нулевой штрих против продольного штриха на стебле. Вращая корпус трещотки в обратном направлении, закрепляют барабан. Освобождают стопор и проверяют правильность установки.

) или измерительные поверхности пятки и микровинта с цилиндрической установочной мерой, (у микрометров с пределами измерений 25 - 50; 50 - 75 и т.д.). При соприкосновении измерительных поверхностей нулевой штрих, нанесенный на конусной поверхности барабана, должен установиться против продольного штриха на стебле. Если такого совпадения нет, то необходимо настроить микрометр на “нуль”. Для этого, закрепив микровинт стопорным устройством и вращая корпус трещотки на 1 - 1,5 оборота, выводят из соединения барабан с микровинтом. Затем поворачивают барабан, устанавливая его нулевой штрих против продольного штриха на стебле. Вращая корпус трещотки в обратном направлении, закрепляют барабан. Освобождают стопор и проверяют правильность установки.

2.2.3. Измерение микрометром

При измерении микрометром его держат в руках или устанавливают в стойке. Измерение следует проводить, пользуясь только трещоткой; микровинт при измерении не должен быть застопорен. При

| |||

| |||

| |||

|

Рис. 6 Примеры измерения микрометром.

измерении размеров цилиндрических деталей необходимо измерять деталь по диаметру, а не по хорде. (Рис.6)

3.ВЫБОР ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ .

3.1.Факторы, влияющие на выбор средств измерения

Прежде, чем приступить к измерениям, необходимо определить,

каким инструментом можно измерять тот или иной размер детали

(микрометрическим или штангенинструментом).

При выборе измерительных инструментов необходимо учитывать большое количество факторов. Однако целью данной работы является ознакомление студентов с основами выбора средств измерения, поэтому в работе допускается ряд упрощений.

3.1.1.Предъявляемые к детали точностные требования

В лабораторной работе измерительные средства выбираются для размеров, точность которых указана на чертеже. Очевидно, что чем выше заданная точность, тем более точное измерительное средство должно быть выбрано.

3.1.2.Метрологические показатели средств измерения.

Необходимо учитывать такие метрологические показатели, как

цена деления шкалы, диапазон показаний, пределы измерения.

3.1.3.Допускаемая погрешность измерения

Погрешность измерения зависит от точности измерительного прибора, условий, в которых он используется (погрешность установки детали, температурная погрешность, деформация детали, квалификация контролера и т.д.). Погрешность всех этих факторов не должна превышать допускаемой погрешности измерения  , величину которой определяют по ГОСТ 8.051 - 81 (см. табл. 1.2), (величина

, величину которой определяют по ГОСТ 8.051 - 81 (см. табл. 1.2), (величина  зависит от допуска IT на изготовление детали и от номинального размера изготавливаемой детали). Допускаемая погрешность измерения

зависит от допуска IT на изготовление детали и от номинального размера изготавливаемой детали). Допускаемая погрешность измерения  определяется для каждого указанного размера.

определяется для каждого указанного размера.

Таблица 3 (ГОСТ 8.05-81) Допускаемые погрешности измерений, мкм

| Номинальные размеры, мм | КВАЛИТЕТЫ | |||||||||||||

| IT3 |

| IT4 |

| IT5 |

| IT6 |

| IT7 |

| IT8 |

| IT9 |

| |

| До3 | 2.0 | 0.8 | 1.0 | 1.4 | 1.8 | |||||||||

| Св.3 до 6 | 2.5 | 1.0 | 1.4 | 1.6 | 2.0 | |||||||||

| Св 6 до 10 | 2.5 | 1.0 | 1.4 | 2.0 | 2.0 | |||||||||

| Св 10 до 18 | 3.0 | 1.2 | 1.6 | 2.8 | 3.0 | |||||||||

| Св 18 до 30 | 4.0 | 1.4 | 2.0 | 3.0 | 4.0 | |||||||||

| Св 30 до 50 | 4.0 | 1.4 | 2.4 | 4.0 | 5.0 | |||||||||

| Св 50 до 80 | 5.0 | 1.8 | 2.8 | 4.0 | 5.0 | |||||||||

| Св 80 до 120 | 6.0 | 2.0 | 3.0 | 5.0 | 6.0 | |||||||||

| Св 120 до 180 | 8.0 | 2.8 | 4.0 | 6.0 | 7.0 | |||||||||

| Св 180 до 250 | 10.0 | 4.0 | 5.0 | 7.0 | 8.0 | |||||||||

| Св 250 до 315 | 12.0 | 4.0 | 5.0 | 8.0 | 10.0 | |||||||||

| Св 315 до 400 | 13.0 | 5.0 | 6.0 | 9.0 | 10.0 | |||||||||

| Св 400 до 500 | 15.0 | 5.0 | 6.0 | 9.0 | 12.0 |

Продолжение таблицы 3

| Номинальные размеры, мм | КВАЛИТЕТЫ | |||||||||||

| IT10 |

| IT11 |

| IT12 |

| IT13 |

| IT14 |

| IT15 |

| |

| До3 | ||||||||||||

| Св.3 до 6 | ||||||||||||

| Св 6 до 10 | ||||||||||||

| Св 10 до 18 | ||||||||||||

| Св 18 до 30 | ||||||||||||

| Св 30 до 50 | ||||||||||||

| Св 50 до 80 | ||||||||||||

| Св 80 до 120 | ||||||||||||

| Св 120 до 180 | ||||||||||||

| Св 180 до 250 | ||||||||||||

| Св 250 до 315 | ||||||||||||

| Св 315 до 400 | ||||||||||||

| Св 400 до 500 |

3.1.4.Экономические данные

При экономическом анализе необходимо учитывать все затраты, связанные с применением конкретного измерительного средства и отдавать предпочтение тому измерительному прибору, который при прочих равных условиях является наиболее простым и стоимость которого меньше.

3.2.Выбор средств измерения

Выбирают измерительный прибор, наибольшая погрешность которого не превышает допускаемой погрешности измерения.

ОПРЕДЕЛЕНИЕ ДЕЙСТВИТЕЛЬНЫХ ЗНАЧЕНИЙ ИЗМЕРЯЕМОЙ ДЕТАЛИ.

Измерение наружных размеров деталей производится по схеме (рис.7). Поперечные размеры измеряются в трех сечениях (1, 2, 3) и в двух перпендикулярных направлениях (А и Б). При измерении внутренних размеров применяется аналогичная схема.

|

Рис. 7 Схема измерения наружных размеров деталей.

Для каждого размера детали по чертежу определяют верхнее и нижнее предельные отклонения и вычисляют предельные размеры. Результаты измерений, а также результаты расчетов заносят в таблицу.

Таблица 4Результаты измерений

| Обозначение на чертеже | |||||

Предельные

отклонения,

| верхнее нижнее | ||||

Предельные размеры,

| наибольшее наименьшее | ||||

Допуск размера,

| |||||

| Сечение детели | А Б | ||||

| А Б | |||||

| А Б | |||||

| Заключение о годности |

При определении действительных значений детали следует иметь ввиду, что размеры цилиндрической детали из-за погрешностей формы в продольном и осевом сечениях могут быть различны. В этом случае за действительный размер вала принимают его наибольший из всех измеренных размеров, а за действительный размер отверстия наименьший.

ОЦЕНКА ГОДНОСТИ ДЕТАЛИ.

В данной работе оценка годности детали производится порознь, по каждому из параметров. При этом сравнивают действительное значение данного параметра с предельными. Если действительное значение диаметра находится между его предельными, то деталь считается годной по рассматриваемому параметру. В противном случае необходимо определить вид брака. Например, если действительный размер вала превышает его наибольший предельный размер, то деталь по данному параметру относится к исправимому браку, а если действительный размер вала меньше наименьшего предельного размера, то деталь относится к неисправимому браку.

6.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ.

6.1. Изучить устройство, правила проверки, настройки и измерений микрометрическими и штангенинструментами.

6.2.Ознакомиться с чертежом детали. Рассчитать предельные размеры детали и допуски.

6.3.Выбрать измерительное средство в зависимости от точности измеряемой детали.

6.4. Дать метрологическую характеристику штангенциркуля и микрометра (табл. 5 и 6).

Таблица 5 Метрологическая характеристика штангенциркуля.

| Наименование инструмента, ГОСТ | Пределы измерения, мм | Цена деления основной шкалы, мм | Цена деления шкалы нониуса,мм | Предельная погрешность инструмента, мкм |

Таблица 6 Метрологическая характеристика микрометра.

| Наименование инструмента, ГОСТ | Пределы измерения, мм | Цена деления основной шкалы, мм | Цена деления барабана, мм | Предельная погрешность инструмента, мкм |

6.5.Произвести измерение детали согласно схеме измерения.

6.6.Результаты расчетов и измерений занести в таблицу 4.

6.7.Дать заключение о годности измеренной детали.

7.СТРУКТУРА ОТЧЕТА .

7.1. Тема лабораторной работы.

7.2. Цель работы.

7.3. Краткое описание выбора измерительных средств.

7.4.Метрологическая характеристика применяемых измерительных средств (табл. 5, 6).

7.5. Эскиз детали и схема измерения.

7.6. Результаты измерений (табл. 4).

7.7. Описание определения годности измеряемой детали.

Контрольные вопросы.

I.Какие размеры называются номинальными, действительными, предельными?

2.Что такое предельные отклонения, допуски?

3.Какой размер является годным согласно чертежу?

4.Как выбираются измерительные средства в зависимости от точности измеряемых деталей?

5.Какие инструменты относятся к штангенинструментам, каково их назначение и применение?

6.Какие инструменты относятся к микрометрическим инструментам, каково их назначение и применение?

7.Как устроено отсчетное устройство штангенинструментов? Из чего состоит отсчетное устройство микрометрических инструментов?

8.Каковы правила измерения размеров деталей микрометрическими и штангенинструментами?

9.Каковы правила подготовки к измерениям штангенинструментов, настройки микрометрических инструментов на нуль?

10.Какова точность микрометрических и штангенинструментов?