При движении качения подшипники выходят из строя в результате образования в них отпечатков тел качения, в нашем случае – канавок от роликов.

Одной из основных причин разрушения поверхностей качения есть фреттинг, который вызван одновременным окислением пластичного масла и металла, и который развивается под воздействием кислорода воздуха, который поступает из атмосферы. Образованные таким образом окислы железа смешиваются с маслом и образуют абразивную пыль, которая увеличивает процесс изнашивания контактирующих поверхностей качения в подшипнике.

В предлагаемом шарнире устанавливается подшипник 3003264, с динамической грузоподъемностью 2870 кН.

Максимальный крутящий момент, который передает универсальный шарнир:

,

,

где  - номинальный крутящий момент, который передает шарнир

- номинальный крутящий момент, который передает шарнир

,

,

где  - динамическая грузоподъемность,

- динамическая грузоподъемность,  кН;

кН;

- расстояние от оси шарнира к среднему перерезу подшипнику, согласно чертежа

- расстояние от оси шарнира к среднему перерезу подшипнику, согласно чертежа  мм;

мм;

кНм;

кНм;

- динамический коэффициент, при умеренных толчках и ударах принимаем

- динамический коэффициент, при умеренных толчках и ударах принимаем  [16], с. 143;

[16], с. 143;

- коэффициент долговечности, при желаемой долговечности часов принимаем

- коэффициент долговечности, при желаемой долговечности часов принимаем  [16], с. 127;

[16], с. 127;

- коэффициент, который учитывает величину, в которой

- коэффициент, который учитывает величину, в которой  , - номинальное число оборотов подшипника,

, - номинальное число оборотов подшипника,  - угол перекоса подшипника, согласно технической характеристики

- угол перекоса подшипника, согласно технической характеристики  , принимаем

, принимаем  [16], с. 143;

[16], с. 143;

кНм.

кНм.

Согласно технической характеристики долговременный крутящий момент, который передает шпиндель равняется 975 кНм.

Вывод: выбранный подшипник отвечает требованиям относительно обеспечения передачи необходимого крутящего моменту 975 кНм, при этом долговечность подшипника будет составлять больше 9000 часов.

6 Обоснование посадок

При монтаже тела шпинделя с шарниром скольжения и с полумуфтой шарнира качения используем посадку с натягом

|

|

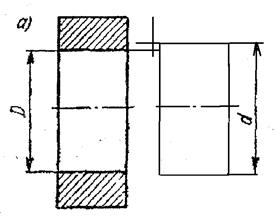

Разность размеров отверстий и вала, до сборки определяет характер соединения деталей или посадку, то есть большую или меньшую свободу относительного перемещения деталей или степень сопротивления их взаимному перемещению. Разность размеров отверстия и вала, если размер отверстия меньше, чем отверстие вала — называется зазором (рисунок 16).

Рисунок 16 - Схема соединения деталей

Натяг обеспечивает плотное, надежное соединение.

Принимаем посадку в системе отверстия 650

Максимальный зазор, обеспечиваемый посадкой:

= 170 - 0 = 170 мкм

= 170 - 0 = 170 мкм

Минимальный зазор, обеспечиваемый посадкой:

= 230 - 125 = 105 мкм

= 230 - 125 = 105 мкм

7 Смазка узлов трения

Правильный выбор смазочных материалов, правильно выбранная и безотказная действующая система смазки является одним из основных условий, которые позволяют увеличивать долговечность соединений шпинделей и повысить работоспособность.

Необходимо отметить, что соединение шпинделя с бронзовыми вкладышами требует сложной обработки гнезд и пригона к поверхности вкладышей. Кроме того, при перемещении вкладышей в гнездах и лопастях во вкладышах возникают большие силы трений, которые вызывают повышенное изнашивание деталей, которые трутся. Можно применять минеральные масла, которые обладают большой вязкостью, а также консистентные масла типа ИП.

Все пары соединения шпинделя, которые трутся, смазывают от автоматической станции густого масла.

Таблица 1 – Характеристика масла «ИП – 1»

| Характеристика масла |

|

|

На каждом шпинделе закрепленные по два небольших насоса плунжеров с резервуарами для масла. Каждый насос обслуживает один шарнир шпинделя. На стационарных подшипниках устройства для уравновешивания шпинделей закреплены профильные сегменты. При вращении шпинделя ролик на конце плунжера насоса обкатывается по наклонному профилю неподвижного сегмента и при этом за каждый оборот плунжер выдавливает порцию густого масла в маслопровод, соединенный с головкой шарнира шпинделя.

Исключение составляет универсальный шарнир с бронзовыми вкладышами. Смазка этого узла при эксплуатации затруднено. Поэтому масло подают разными способами, например шприц – масленками вручную.

Для смазки шпиндельного устройства и подшипников скольжения и шарнира качения для смазки подшипников принимаем масло типа «ИП – 1» (ГОСТ 3257-74).

Список используемой литературы

1 Целиков А.И., Полухин П.И., Гребенник В.М. и др., Машины и агрегаты металлургических заводов. В 3-х томах. Т. 3. Ммашины и агрегаты для производства и отделки проката. Учебник для вузов, 2-е изд., перераб. и доп. - М: Металлургия, 1988. 680 с.

2. АС № 685373, кл. В 21 В 35/14. Шарнир универсального шпинделя. Научно исследовательский проектно-конструкторский технологический институт механизации труда и ремонтно-механических работ в черной металлургии. Авторы: Потапов н.М., Томашев л.А. но др., опубликованное 15.05.79.

|

|

3. АС № 692644, кл. В 21 В 35/14. Универсальный шарнир. Колпинское отделения научно-производственного объединения ВНИИметмаш. Авторы: Бардин В.П., Меркулов В.Ф. и др., опубликованное 25.10.79

4. АС № 553019, кл. В 21 В 35/14. Шарнир универсального шпинделя. Научно исследовательский и опитно-конструкторський институт автоматизации черной металлургии. Авторы: Гавриленко Н.Г., Кошман А.И., Хоменко В.И. и др., опубликованное 05.04.77.

5 АС № 810317, кл. В 21 В 35/14. Шарнир универсального шпинделя. Производственное объединение „Новокраматорский машиностроительный завод”. Авторы: Заключнов О.В., Писаренко Г.П. и др., опубликованное 07.03.81.

6. АС № 625789, кл В 21 В 35/14. Шарнир универсального шпинделя. Мариупольский металлургический институт. Авторы: Суглобов В.В., Данилов С.С., Хоменко В.И. и др., опубликованное 30.09.78.

7. АС № 778838, кл. В 21 В 35/14. Шарнир универсального шпинделя. Московский институт стали и сплавов. Авторы: Шумахер е.А., Чиченев Н.А. и др., опубликованное 15.11.80.

8. АС № 246460, кл. В 21 В 34/00. Универсальный шарнир шпинделя. Авторы: Гольдштейн И.Л., Финагин И.М., Тереньтьев Д.В., 1968.

9. АС № 1524950, кл. В 21 В 35/14. Универсальный шарнир. Авторы: Гольдштейн И.Л., Финагин П.М., Тереньтьев Д.В., 1968.

10 АС. № 480460 кл. В21 В35/14. Вкладыш универсального шарнира скольжения. Днепропетровский металлургичесий институт. А.Н. Комаров, В.К. Рочнак, Г.В. Рочнак и С.М. пивоварова. 30.10.89.

11 АС № 242099 кл. В21 В35/14. Универсальный шарнир. Калпинское отделение Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им. А.И. Целикова. Б.Г. Комаров, В.В. Арсентьев, А.А. Сопин. 04.04.88.

12 Перель Л.Я. Подшипники качения: расчет, проектирование и обслуживание опор: Справочник. — М.: Машиностроение, 1983. — 543 с

13 Беляев Н.М. Сопротивление материалов. Главная редакция физико-математической литературы издательство „Наука”, 1976. 608 с.

14 Королев А.А. Конструкция и расчет машин и механизмов прокатных станов: учебное пособие для вузов. – 2-ое вид., перер. и доп. – М.: Металлургия, 1985. 376 с.

15 Целиков А.И. Прокатные станы. Научно-техническое издательство литературы черной металлургии. – Москва, 1958. 432 с.

16 Бейзельман Р.Д., Ципки Б.В., Перель Л.Я. Подшипники качения. Справочник. – 6-ое вид., перер. и доп. – М.: Машиностроение, 1975. 572 с.

17 Плахтин В.Д. Надежность, ремонт и монтаж металлургических машин- М: Металлургия, 1983 - 415 с.