Категория

1. Определение теплотехнологической установки и теплотехнологического процесса. Процессы протекающие в теплотехнологических установках

2. Топливо и его классификация.

3. Основные способы тепловой обработки изделий и материалов

4. Классификация промышленных печей

5. Показатели, характеризующие эффективность работы теплотехнологического оборудования

6. Режим работы теплотехнологического оборудования

7. Энергетический (тепловой) и материальный балансы установки

8. Аэродинамика тепловых установок

9. Устройства для транспортирования и удаления теплоносителя

10. Очистка дымовых газов

11. Общие принципы безопасного обслуживания теплотехнологического оборудования

Категория

1. Вращающиеся печи. Схема, назначение и принцип работы.

2. Шахтные печи. Схема, назначение и принцип работы.

3. Туннельные печи. Схема, назначение и принцип работы.

4. Кольцевые печи. Схема, назначение и принцип работы.

5. Установки для вспучивания. Схема и принцип работы.

6. Нагревательные печи. Схема, назначение и принцип работы.

7. Термические печи. Схема, назначение и принцип работы.

Категория

1. Схема, назначение и принцип работы концентратора шлама

2. Схема, назначение и принцип работы трехступенчатого циклонного теплоутилизатора

3. Схема, назначение и принцип работы винтового теплоутилизатора

Схема, назначение и принцип работы конвейерного кальцинато 1.5.

Режим работы теплотехнологического оборудования

Для получения качественного продукта и проведения экономической и интенсивной тепловой обработки различных материалов и изделий необходимо соблюдать режим, который был рассчитан и установлен практикой для данной установки.

Режимом тепловой установки называется изменение основных параметров, характеризующих процессы (давление, температура, относительная влажность, плотность и состав газов, скорость движения газов), при которых происходит по времени тепловая обработка. Нарушение оптимального режима тепловой обработки изделий и материалов приводит к выпуску брака, снижению производительности установки, к перерасходу топлива, электроэнергии и других материальных средств, т.е. к повышению себестоимости продукции.

Режим устанавливают как для всей установки, так и для отдельных её частей. Он может устанавливаться в совокупности для всех параметров и отдельно для каждого.

Тепловой режим установки – это изменение тепловых нагрузок во времени. Изменение технологической тепловой нагрузки определяется, прежде всего, сменностью работы оборудования, особенностями технологического процесса, а также в ряде случаев зависит от температуры наружного воздуха. Под тепловой нагрузкой понимают произведение часового расхода топлива В на теплоту его сгорания, кДж/ч

График часового теплового режима показан на рис. 1

|

|

|

|

|

Рис. 1. График теплового режима установки

Максимальная тепловая нагрузка  по условиям подачи топлива, воздуха поступающего на горения и создания тяги называется тепловой мощностью установки. Площадь, расположенная под линией минимальной тепловой нагрузки

по условиям подачи топлива, воздуха поступающего на горения и создания тяги называется тепловой мощностью установки. Площадь, расположенная под линией минимальной тепловой нагрузки  называется холостым ходом, то есть это количество тепла, которое израсходовано установкой без совершения полезной тепловой работы (обработки материала).

называется холостым ходом, то есть это количество тепла, которое израсходовано установкой без совершения полезной тепловой работы (обработки материала).

Температурный режим – это изменение температуры материала и температуры среды, в которой совершается тепловая обработка, с течением времени. Он характеризуется значениями критических температур. Так для обжига изделий критической температурой является температура обжига (то есть максимальная температура нагрева, зависящая от химического состава сырья); для спекания – температура, при которой изделие не оплавляясь и не теряя формы максимального уплотняется вследствие заполнения своих пор легкоплавкими соединениями; для плавления – температура, при которой твердый сырьевой материал переходит в жидко плавкое состояние. При термической обработке металлов – это температуры превращений: твердого раствора углерода в аустенит, магнитного и эвтектоидного превращений. При обжиге строительных материалов и изделий вместо температурного режима пользуются понятием кривой обжига. Примеры таких кривых приводятся в литературе[16].

На различных участках кривой температурного режима градиенты температур также бывают различными и зависят они от свойств сырья, формы и размеров материала, конструкции печи и других факторов. Значение подбора температурного режима (или максимально допустимых градиентов температур) очень велико, так как чем больше величина изменения температуры, тем интенсивнее и производительнее работает установка.

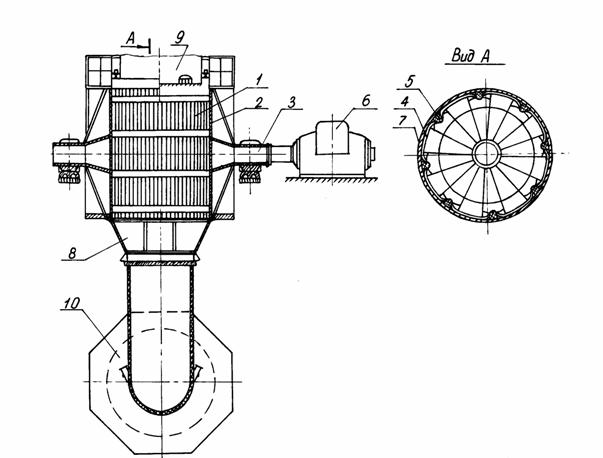

Теплоутилизаторы вращающихся печей. При мокром способе обжига в качестве запечного теплоутилизатора применяют концентраторы шлама. Концентратор представляет собой горизонтальный металлический барабан, закрытый с торцов глухими стальными днищами, к которым приварены полые цапфы, уложенные на подшипники с водяным охлаждением (рис. 9). Боковая поверхность барабана выполнена в виде кольцевой решетки из стальных колосниковых плит, установленных с зазорами шириной 6-70 мм и скрепленных между собой продольными балками. Решетчатый барабан заключен в кожух, имеющий нижнее отверстие для приема греющих газов и загрузки в печь высушенного материала. Отработанные газы отводятся через верхнее отверстие в кожухе аппарата. Барабан примерно до половины загружен металлическими кольцами (фильтрующая насадка) для увеличения поверхности контакта газов и материала. Шлам поступает в концентратор из распределительного устройства, выполненного в виде лотка, снабженного соплами и расположенного над барабаном. Шлам затекает в слой насадки и на поверхности колец образуется пленка, омываемая идущими снизу греющими газами, в результате шлам подсушивается. Вследствие трения колец друг о друга, высохший шлам счищается и проваливается через щели кольцевой решетки и поступает в печь. В концентраторе влажность шлама уменьшается примерно вдвое.

Рис. 9. Концентратор шлама: 1 – барабан; 2 – днище; 3 – полые цапфы; 4 – колосниковые плиты; 5 – продольные балки; 6 – электропривод; 7 – металлический корпус; 8 – отверстие для отвода дымовых газов; 9 – отверстие для подачи шлама в печь; 10 – вращающаяся печь.

При сухом способе производства в качестве запечных теплоутилизаторов наиболее распространены циклонные теплоутилизаторы. Циклонные теплоутилизаторы по сравнению с другими обладают простотой конструкции, малыми энергозатратами. Однако они имеют недостаточную степень очистки газов. На рис. 10 показан трехступенчатый циклонный теплоутилизатор. Пневмонасос подает сырьевую смесь в приемный бункер (1), откуда при помощи шнека (2) и секторного питателя (3) поступает в газопровод (4), соединяющий циклоны I и II ступени. Газы, выходящие из циклона II ступени, вносят сырье в циклоны I ступени. Из сборного бункера (5) она поступает в газопровод (6), который соединяет циклоны II и III ступени и далее вносится в циклон II ступени. Таким образом, сырьевая смесь последовательно проходит все ступени. Газы и материал в циклонных теплоутилизаторах движутся на встречу друг другу. Смесь прошедшая все циклоны и подогретая до 700-800°С поступает в питательную трубу (7) вращающейся печи (10). Обеспыливание газов происходит вначале в механическом пылеулавливателе (8), затем в электрофильтре (9).

Рис. 10. Трехступенчатый циклонный теплоутилизатор.

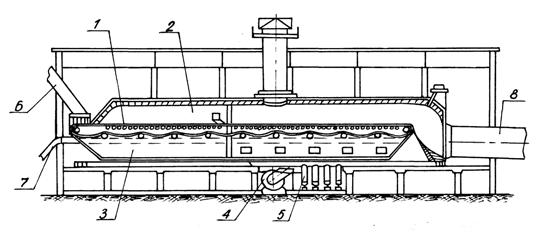

К старым теплоутилизаторам., появившимся много лет назад относятся конвейерные кальцинаторы (рис. 11). Конвейерные кальцинаторы предназначены для подсушки, дегидратации и частичной декарбонизации гранулированной сырьевой смеси за счет утилизации тепла газового потока, выходящего из печи. Газы температурой 850-950°С просасываются (сверху вниз) через слой материала, расположенный на движущейся решетке кальцинатора дважды. После первого прохождения через слой материала (горячий отсек) температура газов уменьшается до 500-600°С, а после второго прохождения (холодный отсек) – до 250-200°С. Снаружи к камере кальцинатора сбоку устанавливают группу циклонов для промежуточного обеспыливания газов между отсеками.

Рис. 11. Конвейерный кальцинатор: 1 – конвейерная решетка; 2 – горячая камера; 3 – холодная камера; 4 – промежуточный дымосос; 5 – циклоны; 6 – питательная труба; 7 – отвод к дымососу; 8 – вращающаяся печь.

Окускованное сырье загружается в распределительный ящик, расположенный над холодным концом решетки. При её движении сырье равномерно распределяется на полотые верхней ветви решетки слоем 150-250 мм. Мелочь проваливается через решетку, удаляется из аппарата специальным конвейером, направляющим её в барабан печи. В холодном отсеке материал нагревается до 350-450°С, а в горячем – до 750-850°С. Отходящие газы обеспыливаются в электрофильтре, установленном перед дымососом.

Винтовые теплоутилизаторы (рис. 12) применяются пока в небольшом количестве, их особенностью является то, что передача тепла от греющих газов к сырью осуществляется через металлическую стенку. В них потоки греющих газов и нагреваемого материала разделены: порошкообразное сырье под действием сжатого воздуха движется по спиральному трубопроводу навстречу потоку газов, омывающему змеевик снаружи. Из бункера (1) сырьевая мука пневмонасосом (2) направляется в виде псевдоожиженной массы в змеевиковый трубопровод (3), выполненный из жаропрочной стали и установленный в шахте (4). Пылевоздушная смесь проходит по змеевику, нагревается до 700-800°С и выгружается через открытый конец трубопровода в холодный конец печи (5). Отработанные газы отводятся по газоходу (6) в пылеуловитель (7). Сооружение пневмозмееевиков требует сравнительно небольшие капитальные затраты и достаточно надежны в эксплуатации, также в них можно подогревать сырье различной фракции.

Рис.12. Винтовой теплоутилизатор: 1 – бункер; 2 – пневмонасос; 3 – змеевиковый трубопровод; 4 – шахта; 5 – холодный конец вращающейся печи; 6 – газоход; 7 – циклонный пылеуловитель.

Котлы утилизаторы устанавливают за вращающимися печами на заводах, потребляющих пар для технологических целей, например, для тепловлажностной обработки бетонных, асбестоцементных, силикатных и других изделий. Установка котлов-утилизаторов по сравнению с установкой самостоятельных котельных дешевле по стоимости строительства и их эксплуатации. В этом случае 70-80% тепловой мощности расходуется на обжиговый процесс, а 20-30% - на получение пара.