Оборудование для фонтанной эксплуатации скважин. Комплекс фонтанной арматуры.

Существуют три основных способа добычи нефти – фонтанный, газлифтный и насосный с применением соответствующих видов оборудования. в нашей стране 70% скважин эксплуатируются штанговыми насосами, менее 20% безштанговыми, 10 % фонтанным способом. На эффективность применения того или иного способа эксплуатации и соответствующего оборудования влияет большое число факторов: глубина скважины, дебит её, диаметр колонн, геометрические особенности ствола, климатические условия, навыки персонала, общий технический уровень и организация производства.

Фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому важнейшей задачей является обеспечение возможности более длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого КПД работы фонтанного подъемника.

Этапы совершенствования оборудования для эксплуатации скважин фонтанным способом:

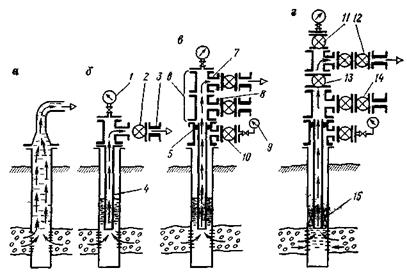

1 — манометр «буферный», 2 — задвижка; 3 — штуцер-дроссель; 4 — фонтанный подъемник, 5 — трубная головка фонтанной арматуры; 6 — елка фонтанной арматуры; 7, 8 — тройник; 9 — манометр, 10, 11 — задвижка; 12, 14 — задвижки дублеры, 13 — задвижка стволовая; 15 — пакер

В прошлом фонтанирование осуществлялось по эксплуатационной колонне ствола скважины (а). при этом КПД подъемника был низким, расход пластового газа высоким, что привело к сокращению фонтанного периода. Процесс фонтанирования был неконтролируемым и неуправляемым. Для предотвращения этого в скважину стали спускать колонну фонтанных труб. Для управления фонтанированием скважины начали применять сменные штуцеры, дроссели, позволяющие изменением отверстия регулировать противодавление на пласт и в следствии этого на дебит жидкости. Для контроля режима работы скважины, стали применять манометр, устанавливаемый на буфере скважины. Для замены штуцера или выкидной линии перекрывалискважину, что привело к ее остановке. Для непрерывности её работы начали применять фонтанную арматуру состоящую из трубной головки фонтанной арматуры и елки, обеспечивающей возможность резервирования выкидных линий.

Для дальнейшего улучшения работы начали использовать двухрядные подшипники из НКТ, а для сокращения расхода газа затрубное пространство скважины стали герметизировать пакером. В результате к настоящему времени оборудование для эксплуатации скважины фонтанным способом состоит из четырех основных частей: колонны труб, оборудования низа колонны, оборудования устья, т.е фонтанной арматуры и обвязки устьевого оборудования – манифольда.

Комплекс

Фонтанная арматура скважин – это комплекс устьевых устройств для скважин, на которых наблюдаются эффекты фонтанирования. Целью использования подобного комплекта оборудования является герметизация устья и управление потоками пластового флюида из скважины. Кроме того, комплекс фонтанной арматуры обеспечивает возможность установки лифтовых колонн – системы насосно-компрессорных труб, по которым осуществляется подъем добываемого сырья: воды, нефти или газа.

Основным требованием к данному типу оборудования выступает его способность выдерживать серьезные показатели давления. Еще одно требование к фонтанной арматуре заключается в том, что в данном комплексе устройств должна быть предусмотрена возможность закачки и выпуска газа при освоении скважины, а также возможность производить замеры давления на различных уровнях.

В состав фонтанной арматуры скважины входят трубная и колонная головки (вместо последней в скважинах простой конструкции нередко используется колонный фланец), систему трубопроводов (манифольд) и регулирующий элемент – елку. Именно она обеспечивает распределение и позволяет управлять потоками из скважины, а колонная головка служит для подвешивания соединенных в колонну обсадных труб.

Также к фонтанной арматуре относится комплекс запорных и регулирующих устройств, различных фитингов. К типу запорных устройств относятся шаровые и конические краны, а также задвижки, ко второму – штуцеры постоянного и переменного сечения. Фитинги представлены тройниками, крышками, крестовинами и катушками.

Наружные соединения уплотняются жесткими кольцами (наиболее распространено использование колец из стали), а внутренние полости различных элементов часто уплотняются при помощи эластичных манжет. Между собой все фрагменты фонтанной арматуры соединяются при помощи хомутов и фланцев, а сочленение с трубопроводом обеспечивается через манифольд. При необходимости транспортировки в скважину оборудования или приборов применяется устройство – лубрикатор.

Породоразрушающий инструмент. Лопастные и адмазные долота. Головки бурильные

В ходе бурения скважин, предназначенных для добычи нефтегазового продукта, используется породоразрушающий инструмент различных видов.

Исходя из классификации, можно выделить три типа инструмента:

- Приспособления для работы сплошного типа, которые используются для увеличения глубины ствола. Разрушение пластов производится в одной плоскости либо постепенно.

- Головки, предназначающиеся для углубления, которые работают по контуру забойной зоны.

- Специальные долота, используемые в готовых скважинах.

По типу материала, из которого может изготавливаться породоразрушающий инструмент, он делится на следующие типы:

- Оборудование из стали.

- Твердосплавные устройства.

- Алмазно-твердосплавное оборудование.

- Алмазное оборудование.

Еще один признак классификации долот – степень воздействия на пласт, вызывающего разрушение породы, когда вращается бур. Можно выделить следующие типы породоразрушающего инструмента:

- Дробящие приспособления.

- Шарошечные устройства с функцией дробления и скола.

- Лопастные.

- Фрезерные.

- Истирающие с функцией резки.

- Истирающие с функцией разрезания и алмазной обработкой.

Исходя из этого разделения, можно сказать, что породоразрушающий инструмент следует подбирать в соответствии конкретных условий в каждом случае, беря во внимание геологический состав пластов, тип работы и другие факторы.

Лопастный породоразрушающий инструмент. Эти разновидности долот имеют сравнительно простое устройство, их достаточно легко выпускать и обслуживать. Они также отличаются по твердости породы, лучше всего выполняя бурение на размягченных грунтах с вязкой породой, которая имеет достаточно высокую пластичность. Особенности структуры позволяют давать проходку до 1,5 километров за рейс. Минусом конструкции является то, что время от времени нужно увеличивать диаметр скважины, а также быстрый износ инструментов, из-за чего их нужно часто менять.

Устройства лопастного типа отличаются по числу лопастей. Наиболее часто в нефтяной и газовой отрасли применяются трехлопастные приспособления, а также шестилопастные конструкции. Среди таких инструментов выделяются монолитные алмазные устройства, которые применяются на породах средней твердости либо высокой пластичности.

Разрушение при использовании долота с алмазной обработкой осуществляется путем микрорезки. Минусом алмазных инструментов считается их капризность: очень важно, чтобы в стволе и забое не было лишних веществ, примесей, инородных частиц, иначе алмазные фрагменты расколются и попадут в раствор для бурения.

Головки бурильные. Изготовляют три разновидности бурильных головок первого класса (с природными алмазами): однослойные радиальные, однослойные ступенчатые и импрегнированные.

Бурильные головки для колонковых снарядов со съемным кернопри-емником (грунтоноской) изготовляются с ниппельной наружной присоединительной резьбой, а бурильные головки для колонковых снарядов с несъемным керноприемником - с муфтовой внутренней резьбой.

Бурильные головки ИСМ, вооруженные вставками со сверхтвердым материалом славутич, выпускаются в настоящее время одной и той же разновидности и одного типа МС (для бурения с отбором керна в среднемягких породах).

Эти бурильные головки армируют вставками со славутичем по наружной рабочей поверхности шести лопастевидных рабочих органов, составляющих единое целое с продолговатым полым корпусом, а также по внутренней центральной части, формирующей керн.