Государственное образовательное учреждение

высшего профессионального образования

Самарский государственный университет

Кафедра "Радиофизика, полупроводниковая микро и нано-электроника"

Курсовая работа

Омический контакт металл-карбид кремния

Выполнил: студент четвёртого

курса физического факультета

Хаванов Е.С.

Проверил:

д.т.н. кафедры радиофизики,

полупроводниковой

микро и нано-электроники

Комов А.Н.

Самара 2014

Содержание

омический контакт карбид кремний

Введение

Глава 1. Литературный обзор

Карбид кремния

Свойства карбида кремния

Понятие омического контакта

Глава 2. Современные технологии

Технология изготовления омических контактов к широкозонным полупроводникам

Омические контакты к карбиду кремния

Глава 3. Технология формирования омических контактов к карбиду кремния. Оборудование и объекты исследования

3.1 Формирование омических контактов к n-и p-6H-SiC

Технология изготовления омических контактов к n-SiC. Объекты исследования

Технология изготовления омических контактов к p-SiC. Объекты исследования

3.4 Оборудование, используемое для изготовления омических контактов к карбиду кремния

Установка вакуумного напыления с системой электроннолучевого испарения

Глава 4. Отчет практической части

Практическая часть работы

Заключение

Список литературы

Введение

За последние десять лет в области науки и производства сделан большой скачек. Более заметен он в области электроники. В настоящее время трудно представить себе современный прибор, в котором нет полупроводниковых элементов. Сверхточные измерения делаются сейчас с использованием подобных приборов.

Но электроника не стоит на месте, она развивается и требует принципиально новых полупроводниковых материалов, имеющих более полезные свойства, чем их предшественники. Сначала в науке возникает проблема, а как следствие потребность в новых элементах. Так в применение попал новый полупроводниковый синтетический материал Карбид кремния. Его свойства хорошо изучены и сейчас идет его активное внедрение в производство современной электроники.

Актуальность темы. В настоящее время технология выращивания карбида кремния (SiC) достигла высокого уровня, позволяющего получать на основе SiC приборные структуры для силовой высокотемпературной электроники [1-4]. Одним из важнейших этапов изготовления приборных структур является формирование омических контактов. К омическим контактам предъявляют ряд требований, от выполнения которых во многом зависят электрические и механические свойства изготавливаемых полупроводниковых приборов, а также их стабильность. Основными требованиями являются следующие:

1. Переходное сопротивление омических контактов (Rс) должно быть мало по сравнению с последовательным сопротивлением приборной структуры.

2. Технология изготовления омического контакта должна быть совместима с технологией изготовления прибора в целом, в том числе с операциями формирования необходимой для приборной структуры топологии и последующей корпусировки прибора. Процедура изготовления омического контакта не должна вести к деградации приборной структуры, например, вследствие глубокого проникновения материала контакта в полупроводник.

3. Омический контакт должен обладать хорошей адгезией к полупроводнику, представлять собой стабильную металлургическую систему.

4. С практической точки зрения необходимо обеспечить высокую воспроизводимость электрических, механических и др. свойств омических контактов, включая высокую однородность характеристик по площади образца.

5. Изготовленный омический контакт должен обеспечивать функционирование приборной структуры без существенного изменения ее характеристик во всем диапазоне рабочих параметров. Следует отметить, что приборы на основе карбида кремния способны функционировать при высоких температурах окружающей среды. В связи с этим повышаются требования к омическим контактам, изготавливаемым к карбид кремниевым приборам.

Актуальность проводимых в настоящей работе исследований обуславливается необходимостью воспроизводимого изготовления омических контактов с низким значением удельного контактного сопротивления, работоспособных при повышенных температурах окружающей среды и больших плотностях тока.

Разработке технологии изготовления омических контактов к карбиду кремния посвящено большое количество работ. Показана возможность использования в качестве контактных покрытий целого ряда материалов. Однако, вплоть до настоящего времени, наблюдаются существенные различия в экспериментальных результатах, полученных разными авторами даже при использовании одинаковых контактных систем. Так например, наиболее низкие значения удельного сопротивления (10-6 Ом см2) приведены в работе [5] для омических контактов на основе никеля к n-6H-SiC. В то же время авторы [6] сообщают о существенно более высоких сопротивлениях контактов, изготовленных с использованием такой же системы. Аналогичная ситуация наблюдается и при формировании омических контактов к p-6H-SiC [7, 8, 9].

Цель работы. Целью настоящей работы является разработка и оптимизация технологии воспроизводимого получения омических контактов к карбиду кремния n- и р-типа проводимости на основе выявления факторов, влияющих на формирование омического контакта.

Глава 1. Литературный обзор

Карбид кремния

Кремния карбид (карборунд), SiC. Чистый карбид кремния стехиометрического состава - бесцветные кристаллы с алмазным блеском. Технический SiC может иметь разнообразную окраску: белую, серую, желтую, зеленую и черную. Цвет материала зависит от сырья и технологии получения кристаллов и определяется как типом и количеством примеси, так и степенью отклонения состава от стехиометрического. Карбид кремния кристаллизуется в двух модификациях: при температурах менее 2000оС - в кубического типа сфалерита (SiC), и при более высоких температурах - в гексагональной (SiC). Для высокотемпературной гексагональной модификации карбида кремния характерно явление политипизма. Обнаружено более 50 политипных модификаций SiC.

Природный карбид кремния - муассанит можно найти только в ничтожно малых количествах в некоторых типах метеоритов <https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D1%82%D0%B5%D0%BE%D1%80%D0%B8%D1%82> и в месторождениях <https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D1%81%D1%82%D0%BE%D1%80%D0%BE%D0%B6%D0%B4%D0%B5%D0%BD%D0%B8%D0%B5> корунда и кимберлита <https://ru.wikipedia.org/wiki/%D0%9A%D0%B8%D0%BC%D0%B1%D0%B5%D1%80%D0%BB%D0%B8%D1%82>. Практически любой карбид кремния, продаваемый в мире, в том числе и в виде муассанитового украшения, является синтетическим. Природный муассанит был впервые обнаружен в 1893 году в качестве небольшого включения в метеорите Каньон Диабло <https://ru.wikipedia.org/wiki/Canyon_Diablo_(%D0%BC%D0%B5%D1%82%D0%B5%D0%BE%D1%80%D0%B8%D1%82)> в Аризоне <https://ru.wikipedia.org/wiki/%D0%90%D1%80%D0%B8%D0%B7%D0%BE%D0%BD%D0%B0> Фердинандом Анри Муассаном <https://ru.wikipedia.org/wiki/%D0%9C%D1%83%D0%B0%D1%81%D1%81%D0%B0%D0%BD,_%D0%90%D0%BD%D1%80%D0%B8>, в честь которого и был назван минерал <https://ru.wikipedia.org/wiki/%D0%9C%D0%B8%D0%BD%D0%B5%D1%80%D0%B0%D0%BB> в 1905 году. Исследование Муассана о естественном происхождении карбида кремния было изначально спорным, потому что его образец мог быть загрязнён крошкой карбида кремния от пилы <https://ru.wikipedia.org/wiki/%D0%9F%D0%B8%D0%BB%D0%B0> (в то время пилы уже содержали данное вещество)<https://support.sibsiu.ru/imm/index.php?option=com_content&view=article&layout=form&Itemid=3>

Хоть карбид кремния и является редким веществом на Земле, однако, он широко распространен в космосе <https://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D1%81%D0%BC%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D0%BF%D1%80%D0%BE%D1%81%D1%82%D1%80%D0%B0%D0%BD%D1%81%D1%82%D0%B2%D0%BE>. Это вещество распространено в пылевых облаках вокруг богатых углеродом звезд, также его много в первозданных, не подверженных изменениям, метеоритах. Карбид кремния нашли в космосе и в метеоритах, почти исключительно, в форме бета-полиморфа. Анализ зёрен карбида кремния, найденных в Мерчисонском углеродистом хондритовом метеорите, выявил аномальное изотопное соотношение углерода и кремния, что указывает на происхождение данного вещества за пределами Солнечной системы <https://ru.wikipedia.org/wiki/%D0%A1%D0%BE%D0%BB%D0%BD%D0%B5%D1%87%D0%BD%D0%B0%D1%8F_%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D0%B0>: 99% зёрен SiC образовалось около богатых углеродом звёзд принадлежащих к асимптотической ветви гигантов <https://ru.wikipedia.org/wiki/%D0%90%D1%81%D0%B8%D0%BC%D0%BF%D1%82%D0%BE%D1%82%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F_%D0%B2%D0%B5%D1%82%D0%B2%D1%8C_%D0%B3%D0%B8%D0%B3%D0%B0%D0%BD%D1%82%D0%BE%D0%B2>. Карбид кремния можно часто обнаружить вокруг таких звезд по их ИК-спектрам. Из-за редкости нахождения в природе муассанита, карбид кремния, как правило, имеет искусственное происхождение. Простейшим способом производства является спекание кремнезема <https://ru.wikipedia.org/wiki/%D0%9A%D1%80%D0%B5%D0%BC%D0%BD%D0%B5%D0%B7%D0%B5%D0%BC> с углеродом <https://ru.wikipedia.org/wiki/%D0%A3%D0%B3%D0%BB%D0%B5%D1%80%D0%BE%D0%B4> в графитовой электропечи Ачесона при высокой температуре 1600-2500о C: Синтетические кристаллы SiC 3 мм в диаметре.

Чистота карбида кремния, образующегося в печи Ачесона, зависит от расстояния до графитового <https://ru.wikipedia.org/wiki/%D0%93%D1%80%D0%B0%D1%84%D0%B8%D1%82> резистора <https://ru.wikipedia.org/wiki/%D0%A0%D0%B5%D0%B7%D0%B8%D1%81%D1%82%D0%BE%D1%80> в ТЭНе <https://ru.wikipedia.org/wiki/%D0%A2%D1%80%D1%83%D0%B1%D1%87%D0%B0%D1%82%D1%8B%D0%B9_%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%BD%D0%B0%D0%B3%D1%80%D0%B5%D0%B2%D0%B0%D1%82%D0%B5%D0%BB%D1%8C>. Кристаллы высокой чистоты бесцветного, бледно-желтого и зеленого цвета находятся ближе всего к резистору. На большем расстоянии от резистора цвет изменяется на синий или черный из-за примесей. Загрязнителями чаще всего являются азот и алюминий, они влияют на электропроводность <https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%BF%D1%80%D0%BE%D0%B2%D0%BE%D0%B4%D0%BD%D0%BE%D1%81%D1%82%D1%8C> полученного материала. Кристаллы карбида кремния, полученные благодаря процессу Лели.

Свойства карбида кремния

Карбид кремния - единственное полупроводниковое бинарное соединение АIV ВIV. Тип связи - ковалентный, доля ионной составляющей порядка 10%. Ширина запрещенной зоны для кристаллов SiC составляет 2,39 эВ, для различных модификаций SiC ширина запрещенной зоны может иметь значение в пределах от 2,72 до 3,34 эВ. Большие значения ширины запрещенной зоны позволяют создавать на его основе полупроводниковые приборы, сохраняющие работоспособность при температурах до 600оС. Собственная электропроводность из-за большой ширины запрещенной зоны наблюдается лишь при температурах выше 1400оС. Подвижность носителей заряда низкая. Монокристаллы карбида кремния, легированные примесями элементов V группы (азот, фосфор, мышьяк, сурьма, висмут), а также литием и кислородом имеют n-тип проводимости и зеленую окраску. Элементы III группы (бор, алюминий, галлий, индий) и элементы II группы (бериллий, магний, кальций) являются акцепторами. При этом кристаллы имеют p-тип проводимости и голубую или черную окраску. В случае отклонения состава от стехиометрического в сторону кремния кристаллы обладают электропроводностью n-типа, в случае избытка углерода - p-типа.

Карбид кремния тугоплавок (t пл. 2830°С), химически стоек, по твердости уступает лишь алмазу и нитриду бора: твердость по МООСу - 9,1 - 9,5; микро-твердость 3300-3600 кгс/мм2. Карбид кремния обладает высокой термической, химической и радиационной стойкостью, выделяется своей устойчивостью к окислению среди многих стойких сплавов и химических соединений. Заметно окисляется только при температурах выше 800оС. Карбид кремния химически стоек и в других средах. Он не реагирует с минеральными кислотами любых концентраций, включая и плавиковую кислоту. При комнатной температуре химически взаимодействует с ортофосфорной и кислотой и смесью азотной и фтористоводородной кислот при температуре 200оС. Водяной пар реагирует с карбидом кремния по реакции:

SiC + 2H2O=SiO2 + CH4

только начиная с 1300-1400оС.

Вплоть до 1100оС с карбидом кремния совершенно не взаимодействует азот. Инертен он также в среде водорода и углекислого газа. В среде хлора теряет устойчивость при сравнительно низких температурах, разлагаясь по реакциям:

SiC + 2Cl2 = SiCl4 + C при 100оС;при 1000оС.

Карбид кремния активно разлагается с образованием соответствующих силикатов при сплавлении с едкими и углекислыми щелочами и перекисями. Получение карбида кремния

Поликристаллический карбид кремния получают в электрических печах при температуре 1800-2300оС путем восстановления двуокиси кремния углеродом:

SiO2 + 3C = SiC + 2CO

В качестве сырья при производстве технического карбида кремния используется кварцевый песок с минимальным содержанием примесей и малозольный кокс или антрацит, или нефтяной кокс. Для повышения газопроницаемости шихты в нее иногда вводят древесные опилки. В шихту также вводят поваренную соль, количество которой влияет на цвет карборунда.

Из-за высоких значений температуры и давления, при которых существует расплав карбида кремния, классические методы получения из него монокристаллов не применимы. Используют методы выращивания кристаллов SiC из газовой фазы или из растворов в расплаве. Большое распространение получил метод сублимации. В этом методе рост кристаллов карбида кремния происходит из газовой фазы в графитовых тиглях в атмосфере инертных газов при температуре 2500-2600оС. Эпитаксиальные слои и твердые растворы на основе карбида кремния можно получать всеми известными методами, используемыми в полупроводниковой технологии. Технология формирования структур карбида кремния на подложках кремния принципиально не отличается от процессов получения кремниевых пленок. Гетеро-эпитаксиальные слои выращиваются методом газо-фазной эпитаксии в открытой системе. В качестве газа-носителя используется водород диффузионной очистки; в первой зоне свободный углерод связывается с водородом и переносится в зону роста полупроводниковой пленки.

Омический контакт

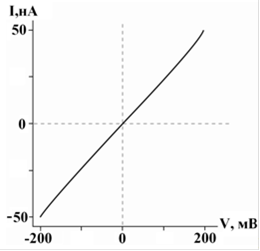

Под омическим контактом понимают контакт металл-полупроводник, обладающий линейной вольт-амперной характеристикой (ВАХ) (рис 1.1), т.е. удельное переходное сопротивление которого не зависит как от величины, так и направления протекающего тока.

Обычно выделяют несколько механизмов формирования омического контакта:

. В случае низкой плотности или отсутствия поверхностных состояний, возникающих на интерфейсе металл-полупроводник, высота энергетического барьера между полупроводником и металлом (рис. 1.1) будет соответствовать пределу Шоттки-Мотта и определяться разностью работ выхода электрона из металла Фм и электронным сродством полупроводника Хn [10] (для определенности рассматриваем полупроводник n-типа проводимости):

Ф=Фм -Хn

Теоретически, подобрав металл с соответствующей работой выхода, можно получить либо контакт с малой высотой барьера с механизмом надбарьерной эмиссии либо так называемый антизапорный омический контакт. Однако в реальных условиях из-за наличия поверхностных состояний на границе металл-полупроводник, фиксирующих положение уровня Ферми, омические контакты в большинстве случаев не удается получать подбором этой величины.

2. Большинство омических контактов основывается на создании тонкого слоя сильнолегированного полупроводника непосредственно у границы с металлом. Такой слой имеет тот же тип проводимости, что и полупроводник, к которому формируется контакт, и образуется структура n+ -n или р+-р - типа. Энергетической. Между металлом и легированной приповерхностной областью полупроводника существует потенциальный барьер Ф. Вследствие того, что эта область легирована сильно, обедненный слой вблизи барьера достаточно тонок, барьер становится тоннельно прозрачным, и при пропускании тока через контакт падение напряжения мало и понижается сопротивление контакта.

Сильнолегированная область может быть получена, например, вплавлением, диффузией или ионной имплантацией соответствующей примеси.

. Если поверхность полупроводника нарушена, то вблизи поверхности могут образоваться дефекты кристаллической решетки, проявляющиеся как эффективные рекомбинационные центры. В случае, когда плотность таких центров высока, преобладающим механизмом в токопереносе через обедненную область станет рекомбинационный, который может приводить к существенному уменьшению контактного сопротивления.

Учитывая широкий круг требований, предъявляемых к омическим контактам, техническая реализация на практике того или иного механизма переноса носителей через контакт может представлять серьезные трудности, особенно для широко-зонных полупроводников.

Следовательно, для преодоления возникающих при формировании омических контактов трудностей необходимо как обеспечение оптимального подбора материалов контактного покрытия, так и разработка специальных технологических приемов их нанесения и последующей обработки.

Рис 1.1

Глава 2. Современные технологии

Технология изготовления омических контактов к широкозонным полупроводникам

Для получения малых значений удельного контактного сопротивления, как правило, стремятся либо повысить степень легирования полупроводника, к которому формируется контакт, либо понизить высоту барьера, образующегося при контакте металла с полупроводником (либо и то и другое вместе).

К широко-зонным полупроводникам обычно очень трудно получить контакт с малой высотой барьера. В таких случаях для изготовления омических контактов создают дополнительный высоколегированный слой на поверхности полупроводника. Сильнолегированный слой может быть сформирован, например, посредством диффузии или ионной имплантации [23]; или в результате осаждения и последующей обработки сплава, содержащего элементы, являющиеся легирующей примесью для данного полупроводника [24]. Для достижения этих целей используют высокотемпературный отжиг сформированной структуры металл-полупроводник. В следующих пунктах будут рассмотрены основные подходы при изготовлении омических контактов как к хорошо разработанному широко-зонному полупроводнику - арсениду галлия, так и перспективным более широко-зонным - нитриду галлия и карбиду кремния.

Омические контакты к карбиду кремния

В ряду широко-зонных полупроводников карбид кремния является одним из наиболее перспективных с точки зрения применимости его в качестве материала силовой, высокотемпературной электроники. К настоящему времени на основе карбида кремния разработаны практически все типы полупроводниковых приборов.

Основными при создании полупроводниковых приборов на основе SiC являются эпитаксиальные методы выращивания структур. Развитие таких методов как жидкофазная эпитаксия [59,60-64], эпитаксия из газовой фазы (CVD) [65,66,67-72], сублимационные методы [73-79], молекулярно-лучевая эпитаксия [80-83] имеет уже давнюю историю. Одновременно с развитием технологии получения материала и созданием полупроводниковых приборов на основе SiC [65,66,84-89] развивалась технология формирования омических контактов.

В более ранних работах сообщается об изготовлении омических контактов методом вплавления навесок контактного материала [89], в том числе методом лазерного отжига [90,91]. При этом навеска металла помещается на поверхность полупроводника и вплавляется в течение нескольких секунд при температуре -1500-2300 К. В качестве контактных материалов при этом использовались сплавы Au-Ta, W-Au, Si-Ta, Si-P, Si-As, Si-Al, Si-W, Ni-Mo, Au-Si-Ta, Al-Si-Mo, Al-Au-Ta. Получаемые контакты имели высокую механическую прочность, однако для изготовления таких контактов требовались высокие температуры термообработки. Кроме того, такая технология не позволяет получать контактные площадки размером более 0,5x0,5 мм и плохо совместима с технологией формирования приборных структур сложной геометрии.

В этом смысле существенное преимущество имеют напыленные контакты [86,87,92,93]. Как показывают работы по исследованию поверхностно-барьерных структур к SiC с использованием различных металлов [88], высокая плотность поверхностных состояний приводит к закреплению уровня Ферми. При этом практически не проявляется зависимость высоты барьера металл-SiC от величины работы выхода электрона из металла. Следовательно, формирование омического контакта методом простого напыления металла на поверхность карбида кремния практически невозможно. Поэтому при изготовлении омических контактов к SiC, как правило, применяют высокотемпературный отжиг.

В ранних работах в качестве контактного материала к n-SiC использовался Ті, Сг, М [86,87,93], а к p-SiC - А1 [86,89,92]. Хотя указанные материалы технологичны и совместимы с методами формирования приборных структур, полученные омические контакты обладали довольно высокими величинами удельного контактного сопротивления(10-2-10-4Омсм2). Ом-см указана в работе [93] для омических контактов на основе Ni. Однако работа выполнена в виде краткого сообщения, где не указаны ни методы измерения величины гс, ни концентрация нескомпенсированной донорной примеси SiC, к которому были изготовлены контакты.

Дальнейшее развитие технологии выращивания как подложек большого диаметра, так и структурно-совершенных эпитаксиальных слоев [94], делает возможным изготовление полупроводниковых приборов на основе SiC более высокого качества (таких, например, как диодные структуры с обратным напряжением до 4.5 кВ [96], MESFET на 1-2 ГГц [95,97] и т.д.). Как следствие повышаются требования к омическим контактам, заключающиеся в снижении удельного контактного сопротивления, повышении термической стабильности контакта, стабильной работоспособности при высоких плотностях тока и повышении воспроизводимости его получения. Для этого требуются более детальные исследования изготовленных контактов.

Глава 3. Технология формирования омических контактов к карбиду кремния. Оборудование и объекты исследования

Формирование омических контактов к n-и p-6H-SiC

К моменту постановки задачи были разработаны омические контакты к n-6H-SiC на основе молибдена (вольфрама) [98] и к p-6H-SiC на основе системы Ai-Au-Mo(W) [99]. Такие контакты имели ряд недостатков, связанных, в основном, с высокими температурами отжига, требуемыми для их формирования. Как уже отмечалось в главе 1, для изготовления омических контактов к n-SiC на основе Мо требуются температуры отжига образца ~16000С, а для контактов к p-SiC на основе системы Al-Au-Mo - (1800-2000)°С. Такие высокие температуры отжига структур, сравнимые с температурами роста SiC, могут приводить, например, к образованию дополнительного числа дефектов в кристалле, перераспределению легирующей примеси и т.д., а также затрудняют технологию изготовления контакта и совмещение технологических операций при формировании приборной структуры в целом.

В связи с этим возникла необходимость разработки технологии воспроизводимого изготовления омических контактов к SiC, позволяющей формировать контакты к р и n-области прибора при сравнительно низких температурах отжига, совместимой с технологией изготовления прибора в целом.

Технология изготовления омических контактов к n-SiC. Объекты исследования

Анализ литературных данных, а также проведенные предварительные исследования, показали, что наиболее перспективным с точки зрения воспроизводимого получения омического контакта к n-SiC при сравнительно низких температурах отжига является никель.

Концентрация нескомпенсированной примеси в 6H-SiC определялась из вольт-фарадных (C-U) измерений, проводимых на частоте 1 Мгц. Для проведения C-U измерений формировались поверхностно-барьерные структуры Ni/SiC площадью 7x10-4 см2.

Перед нанесением металлизации подложки подвергались травлению в расплаве КОН при температуре ~550°С в течение 30 сек с целью удаления приповерхностного слоя, нарушенного механической полировкой, а затем многократно промывались в дистиллированной воде в ультразвуковой ванне.

Поверхность эпитаксиальных слоев после роста подвергалась обработке методом плазмо-химического травления в плазме SF6 для удаления компенсированного слоя 0,2 мкм, который может образоваться на заключительной стадии роста.

Затем, методом электронно-лучевого испарения в вакууме на поверхность образца наносился слой никеля толщиной 0,2-0,3 мкм. Непосредственно перед осаждением никеля образцы нагревались до Т=300°С.

Геометрия контактных площадок, необходимая для измерения удельного сопротивления контакта, формировалась методом прямой фотолитографии.

После этого образцы подвергались отжигу методом электронного нагрева в вакууме в диапазоне температур (400-1350)°С в течение 2 мин.

После отжига поверхность кристалла с омическими контактами обрабатывалась в плазме аргона с целью предотвращения возможных утечек тока между контактными площадками при измерении величин контактного сопротивления.

3.3 Технология изготовления омических контактов к p-SiC. Объекты исследования

В качестве материала контактного покрытия использовались различные контактные системы, такие как Si-Ti, TiC-Al, Ti-Al, Мо-Al, Co-Si. Методы осаждения металлов на поверхность p-6H-SiC представлены в табл.1.

Таблица 1.

| Материал контакта | Метод осаждения |

| А1 | магнетронное испарение в плазме аргона |

| Ті | магнетронное испарение в плазме аргона |

| ТіС | электронно-лучевое испарение в вакууме |

| Si | электронно-лучевое испарение в вакууме |

| Mo | электронно-лучевое испарение в вакууме |

| Со | электронно-лучевое испарение в вакууме |

Перед осаждением металла подложки карбида кремния р-типа подвергались окислению в атмосфере сухого кислорода при Т~1100°С в течение 4-5 часов с целью удаления поверхностного слоя, нарушенного механической полировкой. Затем окисел удалялся в плавиковой кислоте и образцы отмывались в дистиллированной воде.

Поверхность эпитаксиальных слоев после роста подвергалась травлению в плазме SF6 с целью удаления компенсированного слоя толщиной - 0,2 мкм. Режимы, при которых проводилось напыление, и толщины контактных покрытий приведены в таблице.2.

Таблица..2. После осаждения металлов, рисунок контактных площадок формировался методом прямой фотолитографии

| Металл | Температура подложки при напылении, °С | Толщина осажденной металлической пленки, мкм |

| А1 | 500-550 | 0,15-0,2 |

| Ті | 300-350 | 0,1-0,15 |

| ТіС | 300-350 | 0,1-0,2 |

| Si | 300-350 | 0,3-0,6 |

| Mo | 300-350 | 0,1-0,2 |

| Co | 300-350 | 0,2-0,3 |

3.4 Оборудование, используемое для изготовления омических контактов к карбиду кремния

Для изготовления омических контактов к карбиду кремния необходимо проведение ряда технологических операций, с использованием нескольких технологических установок, основными из которых являются: установка вакуумного напыления с использованием электроннолучевого испарения, установка магнетронного испарения в плазме аргона, установка высокотемпературного отжига с использованием системы электронного нагрева, установка плазмо-химического травления.

Установка вакуумного напыления с системой электроннолучевого испарения

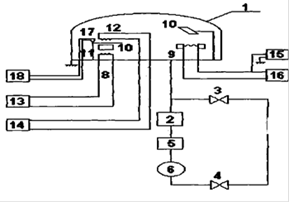

Осаждение тугоплавких металлов, таких как Ni, Со, Si, TiC проводилось методом электронно-лучевого испарения в вакууме. Функциональная схема установки представлена на рис.1.

Система откачки состоит из форвакуумного насоса 2НВР-5Д 7, вакуумпровода, креоловушки, диффузионного насоса Н-250 6, клапанов 3,4 и клапана отсекателя 2 и обеспечивает откачку рабочей камеры до уровня ~ 2x1 (Ґ* Па. Вакуумная камера обеспечена системами резистивного 8, 13 и электронно-лучевого испарения 9, 15, 16, а также системой нагрева образцов резистивным методом перед напылением 12, которая позволяет проводить нагрев образцов в диапазоне температур (50-650)°С.

Рис.1. Установка электронно-лучевого и резистивного испарения: 1-вакуумный колпак, 2-клапан-отсекатель, 3,4-клапаны, 5-азотная ловушка, 6-паромасляный насос, 7-форвакуумный насос, 8-резистивный испаритель, 9-электронно-лучевой испаритель, 10-испаряемое вещество, 11-держатель образцов, 12-нагреватель образцов, 13-блок питания резистивного испарителя, 14-блок питания нагревателя, 15-источник высокого напряжения электронного испарителя, 16-блок питания катода электронного испарителя, 17-термопара, 18-миливольтметр.

Температура на образце регистрируется при помощи термопары хромель-алюмель 17, закрепленной на держателе для образцов, и милливольтметра 18.

При осаждении тугоплавких металлов электронно-лучевым методом, испаряемое вещество помещалось в графитовую лодочку 10 и нагревалось до температуры, необходимой для испарения материала навески.

На начальной стадии напыления образцы отсекались от источника заслонкой, что позволяло произвести очистку материала навески от поверхностных окисных пленок и других загрязнений и обеспечить высокую чистоту осаждаемого металла.

Толщина напыленной металлической пленки определялась величиной навески распыляемого материала. При этом скорость осаждения составляла ~ 0,1 мкм/мин.

Глава 4. Отчет практической части

Практическая часть работы

Напыление металлических контактов на подложку монокристаллического карбида кремния проводилось на установке вакуумного напыления с системой электронно-лучевого испарения. Данная установка была выбрана так как находилась в рабочем состоянии. Использовался монокристалл карбида кремния n-типа проводимости. В качестве испаряемого металла для карбида кремния n-проводимости, исходя из теории, был выбран Ni.

Маска для создания областей напыления была сделана самостоятельно из фольги Al. Отверстия были сделаны диаметром d=0.64 мм, S=0.322 мм2.Расстояния между отверстиями составляло величину 0.48 мм. Выработка вакуума включалась на 45 мин. Далее включался испаритель(вольфрамовая проволока с нанесенной на нее фольгой Ni). Так же включался отжиг кристалла.

По прошествии 2.2 часа установка выключалась.

Контакты были получены, но низкого качества напыления. Возможно данная проблема была вызвана недостаточной степенью вакуума.

Заключение

В настоящее время в связи с бурным развитием нано технологий требуются новые полупроводниковые элементы способные надежно работать при высоких частотах, в условиях космической радиации, при высоких температурах и.т.д.

Одним из таких элементов стал карбид кремния. Его положительные свойства хорошо известны. Главным из которых является большая ширина запрещенной зоны (около 3.16эВ), позволяющая полупроводниковым элементам на основе карбида кремния надежно работать в достаточно большом интервале частот. В силовой радиоэлектронике сейчас практически не обойтись без этого материала. Большое преимущество еще и в том, что уменьшаются размеры полупроводниковых элементов (диодов, варисторов, транзисторов и т. п.), что связано с низкой пробивной способностью карбида кремния. Этот материал по прочности уступает только алмазу, что позволяет использовать его во многих сферах производства. Существуют и проблемы связанные с трудоемкостью травлением карбида кремния в связи с его высокой прочностью. Но в настоящее время и эта проблема практически решена. По типу кристаллической решетки монокристаллический карбид кремния идентичен структуре алмаза. Показатель преломления чистого беспримесного карбида кремния колеблется около (2.50, 2.55), алмаз (2.40). Поэтому синтетический карбид кремния не сильно отличается от алмаза, что дает возможность использовать его как драгоценный камень. Элемент будущего, так считает большинство специалистов в этой области.

В данной курсовой был сделан краткий детальный обзор проблемы. Использовались достижения многих известных авторов. А также представлен собственный результат апробации одного из методов напыления омических контактов, а именно - вакуумное напыление с системой электронно-лучевого испарения.

Список литературы

1. Выпрямительный диод на основе карбида кремния / Аникин ММ., Попов И.В., Севастьянов В.Е., Сыркин А.Л., Суворов А.В., Челноков В.Е., Шпьшев Г.П. // Письма в ЖТФ. 1984. ТЛО. В.7. С. 1058-1056.

2. Высокотемпературные диоды на основе карбида кремния. / Аникин М.М., Попов И.В., Стрельчук А.М. и др. // Тез. докл. Всесоюзн. Совещ. по СПП, Белая церковь. 1985. С.128.

3. Дмитриев В.А., Иванов П.А, Попов И.В., Стрельчук А.М., Сыркин А.Л., Челноков В.Е. // Письма в ЖТФ. 1986. Т. 12. В. 13. С. 773-776.

4. SiC-6H полевой транзистор с рекордной для карбидкремниевых транзисторов крутизной. / Аникин М.М., Иванов П.А., Сыркин А.Л., Царенков Б.В., Челноков В.Е. // Письма в ЖТФ. 1989. Т. 15. В. 16. С. 36-42.

5. Crofton J., McMullin P.G., Williams J.R., Bozack M.J./High-temperature ohmic contact to n-type 6H-SiC using nickel. - J. Appl.Phys., v.77, p. l317 (1995).

. Liu S., Smith S.R., Adams S., Severt C, Leonard J. // Second Intern. High Temperature Electron. Conf., Nom Carolina, USA, Xm-9, (1994).

7. Crofton J., Barnes P.A., Williams J.R., Edmond J.A. Contact resistance measurements on p-type 6H-SiC. // Appl.Phys.Lett. 1993. V. 62, P. 384.

8. Improved ohmic contacts to p-type 6H-SiC / Spie L., Nennewitz 0., Pezoldt J. // Silicon Carbide and Related Mat. Proc.Conf. Kyoto. Japan. 1995. Ser. №142. P. 585.

9. Ohmic contacts to p-type 6H-silicon carbide/Nennewitz O., Bretemitz V. // Abstr. of conf. European workshop or materials for advanced metallization's. 1995. Radebeul, Gemany.

. Андреев А.Н., Растегаева М.Г., Растегаев В.П., Рейганов С. К вопросу об учете растекания тока в полупроводнике при определении переходного сопротивления омических контактов. / ФТП. 1998. Т. 32. В. 7. С. 832-837.

11. Meyer D.E. Ohmic contacts to semiconductors.//Electrochem.Soc. 1969. V. 4. P. 227.

12. Родерик Э.Х. / Контакты металл-полупроводник. - М., Радио и связь, 209 с (1982).

. Lin M.E., Ma Z., Huang F.Y., Fan Z.F., Allen L.H., Morkoc H. Low resistance ohmic contacts on wide band-gap GaN. // Appl. Phys. Lett. 1994. V. 64. P. 1003.

14. Fan Z., Monamad S.N., Kim W., Aktas O., Botehkarev A.E., Suzue K., Morkoc H., Duxstad K., Haller E.E. Ohmic contacts and Schottky Barriers ton-GaN.//J.Electron.Mater. 1996. V.25. N11. P. 1703.

. Brander R. Silicon Carbide Electrol Devices. // Electrol Record. 1969. V.116. P. 329-333.

. Brander R., Sutton R. Solution growth SiC p-n- junctions.//Brit.J.Appl.Phys. 1969. V.2. N3. P. 309-319.

. Brander R. The fabrication of SiC electroluminescent displayers. // Proc.of Int.Conf. on Silicon Carbide. 1968. Perg.Press. P. 187-198.

18. Карбидкремниевые p-n-структуры, полученные жидкостной эпитаксией. Дмитриев В.А., Иванов П.А., Коркин И.В. и др. / Письма в ЖТФ. 1985. Т.П. В.4. С. 238-241.

19. Dmitriev V.A. et al. // USSR Author Certificate N1726571, December 15. 1991.

20. Muench W., Heeck P. Silicon Carbide Bipolar Transistor. // Sohd State Electron. 1978. V. 21. P. 479-480.

. Shibahara H., Kuroda N., Nishina H., Matsunami H. Fabrication of p-n junction diodes using homoepitaxielly grown 6H-SiC at low temperature by CVD. // Spn.J.Appl.Phys. 1987. V. 26. P. 1815-1817.

. Muench W., PfafFender J. Epitaxial deposition of silicon carbide from SiC14 and C6H8. // Thin.Sol.Films. 1976. №31. P. 39.

. Иванова Л.И., Плетюшкин A.A. Кинетика образования из газовой фазы. // Изв.АНСССР. Сер.Неорг.Мат. 1967. Т.З. №10. С. 1817-1822.

. Campbell R., Chy T.L. / Epitaxial grown of SiC by the termal Reduction.-J.Electr.Soc., v. 113, N8, p.825-828 (1966).

25. Получение чистых слоев карбида кремния. / Мохов Е.Н., Рамм М.Г., Веренчикова Р.Г., Ломакина Г.А./ЯІ Всесоюзн.совещ. по широкозонным полупроводникам.Тез. докл. Л.: ЛЭТИ. 1979. С. 51.

26. Vodakov Yu.A., Mokhov E.N., Ramm M.G., Roenkov A.D. Epitaxial growth of silicon carbide layers by sublimation "sandvich"-memod. // Krist. undTechnik. 1979. V. 14. P. 729-740.

27. Рамм MX., Мохов E.H., Веренчикова P.X. О кинетической зависимости растворимости азота в карбиде кремния / Изв. АН СССР. Сер. Неорг. мат. 1979. Т.15. №12. С. 2233-2234.

. Tairov Yu.M., Tsvetkov V.F. Investigation of kinetic and thermal conditions of silicon carbide epitaxial layers growth from the vapor phase. // J.Cryst.Growth. 1979. V. 46. P. 403-409.

. Vodakov Yu.A., Mokhov E.N. / Patent of Great Britain №1458445, 21.02.1974.

30. Аникин M.M., Гусева Н.Б., Дмитриев B.A., Сыркин А.Л. Рост и структурное совершенство эпитаксиальных слоев SiC при их выращивании "сэндвич"-методом в открытой ростовой системе. // Изв.АН СССР. СерДеорг. мат. 1984. №10. С. 1768-1770.

31. Аншшн M.M., Попов И.В., Челноков В.Е., Шпынев Г.П. // Технология полупроводниковых приборов., Таллин: Валгус. 1984. С. 177-181.

32. Miyarava Т., Yoshida S., Misava S., Gonda S. Summary Abstract: Growth of 3C-SiC on silicon by molecular and ion beam epitaxy. // J.Vac.Sci.Technol.B. 1985. V. 3. P. 730-731.

. Miyarawa Т., Yoshida S., Misava S., Gonda S. Molecular and ion beam epitaxy of 3C-SiC. // J.Appl.Phys.Lett. 1984. V. 45. P. 380-382.

. Kaneda S., Sakamoto Y., Nishi C, Kanaya