Химические свойства

Химические свойства отражают способность строительного материала к химическому взаимодействию с другими веществами и определяются следующими показателями:

· химическая активность;

· химическая или коррозийная стойкость;

· растворимость;

· способность к адгезии и кристаллизации.

1. Химическая активность. Различают положительную и отрицательную химическую активность:

· положительная – в процессе взаимодействия происходит упрочнение структуры вещества. Например, образование гипсового, цементного камня;

· отрицательная – когда реакция взаимодействия вызывает разрушение материала – например, коррозия под действием кислот, солей, щелочей.

2. Химическая стойкость — свойство материалов противостоять разрушающему действию химических реагентов: кислот, щелочей, растворенных в воде солей и газов.

Химическая стойкость оценивается по значению коэффициента, рассчитываемому как отношение прочности (массы) материала после коррозийного воздействия к прочности (массе) до проведения испытаний.

Если значение коэффициента составляет 0,9-0,95, то вещество признается химически стойким к исследуемой среде.

Органические строительные материалы (битумы, древесина, пластмассы) при обычной температуре достаточно стойки к воздействию щелочей и кислот средней и слабой концентрации.

Стойкость неорганических строительных материалов к коррозии зависит от их состава.

Так, мрамор, известняки, цементный камень в строительных растворах и бетонах, в химическом составе которых преобладает оксид кальция (СаО), легко разрушаются кислотами, но стойки к действию щелочей.

Силикатные материалы, содержащие в основном диоксид кремния (SiO2), стойки к действию кислот, но взаимодействуют при повышенной и нормальной температуре со щелочами.

Изменение структуры материала под влиянием внешней агрессивной среды называют коррозией.

Коррозионная стойкость — свойство материала сопротивляться коррозионному воздействию среды.

Распространенной и благоприятной средой для развития химической коррозии является вода (пресная и морская). Агрессивность воды зависит от степени ее минерализации, жесткости, щелочности или кислотности. Химически агрессивной средой является также воздух, содержащий пары оксидов азота, хлора, сероводорода и т. д.

Металлы и сплавы подвергаются коррозии под действием сред, не проводящих электрический ток, например некоторых газов при высокой температуре нефтепродуктов, содержащих органические кислоты. Такую коррозию металлов называют химической.

Чаще металлы, в том числе стальная арматура железобетонных конструкций, корродируют в средах, проводящих электрический ток, — водных растворах солей, кислот, щелочей. В этом случае возникает электрохимическая коррозия.

Особым видом коррозии является биокоррозия — разрушение материалов под действием живых организмов — грибов, насекомых, растений, бактерий и микроорганизмов.

3. Растворимость - способность материала образовывать с органическими растворителями или с водой однородные системы (растворы).

Растворимость зависит как от состава самого вещества, так и от температуры, от давления.

Показатель растворимости вещества называется произведением растворимости (ПР), которое отражает предельное содержание растворенного вещества в граммах на 100 мл раствора при нормальном давлении и заданной температуре.

Растворимость может быть и положительным, и отрицательным свойством. Например, если в процессе эксплуатации синтетический облицовочный материал разрушается под действием растворителя, растворимость материалов играет отрицательную роль.

При приготовлении холодных битумных мастик используется способность битумов растворяться в бензине. Это дает возможность наносить материал на поверхность тонким слоем, и поэтому растворимость в данном случае является положительным свойством.

4. Адгезия — соединение жидких и твердых стройматериалов по поверхности, обусловленное межмолекулярным воздействием.

В результате получаются многокомпонентные строительные материалы, например, железобетон, прочность которого обеспечивается монолитным соединением арматуры и заполнителей бетона с цементным камнем за счет адгезии.

5. Кристаллизация - процесс, при котором образуются кристаллы из паров, расплавов, растворов при химических реакциях и электролизе. В процессе кристаллизации выделяется тепло.

Растворение и кристаллизация – основные процессы для получения искусственных каменных строительных материалов на основе цемента, извести, гипса.

Физико-химические свойства

Дисперсность — характеристика размеров твердых частиц и капель жидкости.

Многие строительные материалы (гипсовые вяжущие, цемент, глины, пигменты и т. п.) находятся в тонкоизмельченном (дисперсном) состоянии и обладают большой суммарной поверхностью частиц. Величина, характеризующая степень раздробленности материала и развитости его поверхности, называется удельной поверхностью — поверхность единицы объема (см2/см3) или массы (см2/г) материала.

Физико-химические свойства поверхностного слоя дисперсных частиц сильно отличаются от свойств этого же вещества «в массе». Причина этого в том, что атомы (молекулы) вещества, находящиеся внутри материала, уравновешены действием окружающих атомов (молекул), в то время как атомы (молекулы) на поверхности вещества находятся в неуравновешенном состоянии и обладают особым запасом энергии.

С увеличением удельной поверхности вещества возрастает его химическая активность (например, цемент с удельной поверхностью 3000...3500 см2/г через 1 сутки твердения связывает 10... 13 % воды, а с удельной поверхностью 4500...5000 см2/г — около 18 %).

Структурная прочность — прочность внутренних связей между частицами материала.

Ее оценивают пре дельным напряжением сдвига, соответствующим напряжению в материале, при котором он начинает течь подобно жидкости. Это происходит тогда, когда в материале нарушаются внутренние связи между его частицами — разрушается его структура.

Вязкость — способность материала поглощать механическую энергию при деформировании образцов. Когда пластично-вязкий материал начинает течь, напряжения в материале зависят уже от скорости его деформации. Коэффициент пропорциональности, связывающий скорость деформации и необходимое для этого напряжение, называют вязкостью г/ (Па-с).

Тиксотропия — способность пластично-вязких смесей обратимо восстанавливать свою структуру, разрушенную механическими воздействиями. Физическая основа тиксотропии — разрушение структурных связей внутри пластично-вязкого материала, при этом материал теряет структурную прочность и «превращается в вязкую жидкость, а после прекращения механического воздействия материал обретает структурную прочность. Явление тиксотропии используют при виброуплотнении бетонных и растворных смесей, при нанесении мастичных и окрасочных составов шпателем или кистью и т. д.

Механические свойства

Механические свойства отражают поведение строительных материалов под воздействием различного вида нагрузок (сжимающих, растягивающих, изгибающих и т.п.).

Механические воздействия вызывают некоторые деформации. В случае, когда внешние нагрузки невелики, деформации вызванные ими, являются упругими, так как после того как нагрузки снимаются, материал возвращается к прежним размерам.

При достижении внешнего воздействия значительной величины помимо упругих деформаций появляются пластические, которые приводят к необратимым изменениям, а при достижении определенной предельной величины материал начинает разрушаться.

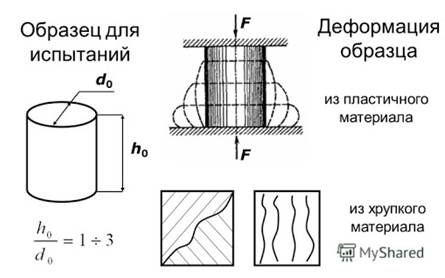

В зависимости от поведения под нагрузкой стройматериалы подразделяются на:

· пластичные – те, которые изменяют форму без появления трещин, а после снятия нагрузки сохраняют измененную форму. Они, как правило, имеют однородную структуру и состоят из крупных молекул, способных смещаться относительно друг друга (органические вещества) или из кристаллов с легко деформируемой кристаллической решеткой (металлы);

· хрупкие – они хорошо сопротивляются сжатию и гораздо хуже (в 5-50 раз) растяжению, удару, изгибу. К хрупким материалам относятся: природный камень, бетон, кирпич, стекло, гранит.

Механические свойства материалов имеют решающее значение для строительных конструкций, работающих под действием нагрузок.

Внешние нагрузки вызывают либо разрушение, либо деформацию материалов.

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочность — свойство материала сопротивляться внутренним напряжениям, возникающим в результате действия внешних нагрузок.

Нагрузки вызывают в материале напряжения

· сжатия,

· растяжения,

· изгиба.

Мерой прочности материалов является предел прочности — наибольшее напряжение, соответствующее нарастающей нагрузке, при которой образец материала разрушается.

Предел прочности при сжатии или при растяжении (Па) равен отношению разрушающей силы (Н) к площади поперечного сечения (м2) образца, подвергающегося испытанию.

R =F/S

Различные материалы обладают неодинаковым пределом прочности при сжатии: от 0,5 (торфяные плиты) до 1000 МПа и более (высокопрочная сталь).

Часто одни и те же материалы имеют неодинаковый предел прочности и в зависимости от этого их делят на марки или сорта.

Так, марки строительного раствора соответствуют пределу прочности (кгс/см2):

обычного бетона — от 100 до 600,

известняка — от 100 до 1500,

керамического кирпича — от 75 до 300.

При определении предела прочности при сжатии испытывают стандартные образцы на гидравлическом прессе (рис. 1) до их разрушения. Образцами служат кубы (растворные—7,07 X 7,07 XХ7,07 см, бетонные—15Х15Х15 см и других размеров), цилиндры, призмы.

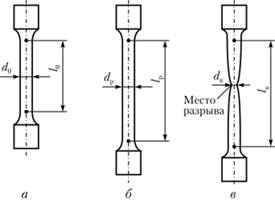

При испытании материалов на растяжение используют образцы в виде восьмерки, призмы, стержня. Образцы испытывают до разрушения на разрывных машинах.

Предел прочности при изгибе определяют путем испытания образца материала в виде балочки (призмы), кирпича (в натуре) на двух опорах. Их испытывают на прессе до разрушения (излома), нагружая одной или двумя сосредоточенными силами.

Многие материалы (природные камни, кирпич, бетон, раствор), имеющие высокий предел прочности при сжатии, не способны выдерживать значительные растягивающие и изгибающие напряжения. Поэтому в конструкциях приходится сочетать различные материалы с учетом их свойств (например, в железобетоне сталь воспринимает растягивающие усилия, а бетон—сжимающие).

Динамической, или ударной, прочностью называют свойство материала сопротивляться разрушению при ударе.

Ее характеризуют количеством работы, затраченной на разрушение стандартного образца, отнесенной к единице объема (Дж/см3) или площади поперечного сечения образца (Дж/см2).

Ударная прочность важна для материалов полов, лестниц, дорожных покрытий, фундаментов машин, бункеров и т. п.

При испытаниях в материалах могут развиваться процессы хрупкого разрушения (природные и искусственные камни, стекло, чугун) или пластического (полимерные материалы, битум, ряд металлов).

Пластическому разрушению свойственно постепенное утоньшение одного из сечений испытываемого образца.

Наряду с определением прочности материалов разрушением контрольных образцов широко применяют неразрушающие методы, позволяющие без разрушения испытывать на прочность не только образцы, но и отдельные изделия и материалы в конструкциях, определяя при этом степень их однородности.

Одним из неразрушающих физических методов испытания является импульсный ультразвуковой, при котором оценка свойств производится по замеренной скорости прохождения продольных ультразвуковых волн с использованием корреляционной связи между скоростью распространения упругих волн в материале и его механическими свойствами.

ГОСТ 18299—72 устанавливает методы определения механических свойств свободной лакокрасочной пленки — предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости.

Относительное удлинение при разрыве — свойство пленки изменять первоначальную длину при растяжении под действием внешних сил вплоть до разрыва. Модуль упругости при растяжении характеризует степень жесткости пленки.

Для испытания вырезают лезвием бритвы по шаблону или вырубают с помощью штампа образцы размером 10Х30 мм. Толщину пленки образца определяют индикаторным толщиномером. Испытание производят на разрывной (РПУ-0,05Т, МРС-250) или универсальной машине.

Образец пленки закрепляют в зажимах машины так, чтобы его продольная ось была расположена в направлении растяжения, а приложенные силы действовали по всей ширине образца.

Метод определения прочности пленки на удар основан на деформации лакокрасочного покрытия, нанесенного на металлическую пластинку, при свободном падении груза на пленку.

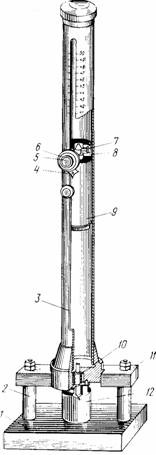

Прочность пленки на удар испытывают на приборах.

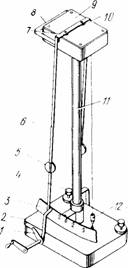

Прибор У-1а (рис. 2) имеет станину с наковальней 12, боек 10 с шариком диаметром 8 или 15 мм, направляющую трубу 3 со свободно падающим грузом 9 массой 1 кг.

Рис.2.Прибор У-1а Рис.2.Прибор У-1а

|

На металлическую пластинку наносят испытываемый лакокрасочный материал и после высыхания пленки пластинку помещают на наковальню 12 под боек 10 краской вверх.

Груз с помощью приспособления устанавливают на заданной высоте и, нажимая на кнопку 5, освобождают его, чтобы груз падал на боек.

Боек передает удар пластинке, лежащей на наковальне. Место удара рассматривают через лупу. При отсутствии трещин,смятия, отслаивания пленки высоту сбрасывания груза увеличивают вплоть до 1Ю см, подставляя под боек каждый раз новое место пластинки, пока при очередном ударе груза не обнаружатся трещины. Прочность пленки на удар выражают величиной, характеризующей наибольшую высоту (в см), с которой поднятый груз массой 1 кг, не вызывает механических разрушений пленки.

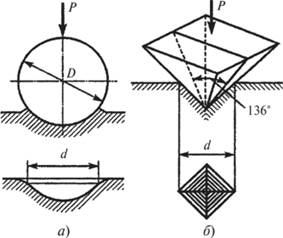

Твердость — свойство материала сопротивляться местной пластической деформации, возникающей при внедрении в него более твердого тела.

Твердость ряда строительных материалов (металлов, древесины, бетона, строительного раствора) определяют, вдавливая в них закаленный стальной шарик, алмазный конус или пирамиду. В результате испытания вычисляют число твердости, равное отношению силы вдавливания к площади поверхности отпечатка.

Твердость по Бриннелю а) и Виккерсу б)

Твердость минералов и однородных горных пород оценивают по шкале Мооса, содержащей десять минералов, из которых каждый последующий оставляет царапину на всех предыдущих.

Минералы шкалы расположены в порядке возрастающей твердости от 1 (тальк — легко царапается ногтем) до 10 (алмаз — легко царапает стекло).

Прочность по твердости самая высокая по сравнению с другими видами прочности, она зависит от химического состава, состояния поверхности, энергии кристаллической решетки. Твердость стали и сплавов пропорциональна прочности их на растяжение. Однако высокая прочность не всегда говорит о высокой твердости материала: мрамор прочен, но сравнительно не тверд; пластмассы прочны, но не тверды; древесина по прочности на сжатие равна бетону, а по твердости уступает ему.

Чем выше твердость, тем меньше истираемость материала.

Твердость окрасочной пленки определяют по ГОСТ 5233—67 маятниковым прибором. От твердости материала, помещенного под опоры маятника, зависит время затухания колебаний приведенного в движение маятника. На этом свойстве материала и основан метод определения твердости. Время затухания колебаний маятника, установленного на поверхности пленки, сравнивают со временем затухания колебаний того же маятника,установленного на стеклянной пластинке.

Рис.3. Маятниковый прибор Рис.3. Маятниковый прибор

|

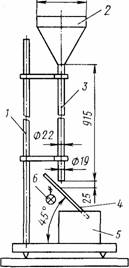

Маятниковый прибор М-3 (рис. 3)имеет штатив со столиком 9 наверху, которые укреплен на основании 2; двухстрелочный маятник 6, шкалу 3 и пусковой механизм. Прибор регулируют винтами 4 и отвесом 12. Груз 5 можно перемещать по длине маятника.

При испытании отмечают время затухания колебаний маятника от 5 до 2° шкалы. Для маятника, опоры которого помещены на стеклянной пластинке, время затухания колебаний должно составлять (440 ± 6) с. Это время называют «стеклянным числом».

Испытываемый лакокрасочный материал наносят на стеклянную пластинку. Когда нанесенная краска высохнет, пластинку помещают под опоры маятника пленкой вверх. Шарики 10 устанавливают так, чтобы конец маятника находился вблизи нуля шкалы, после чего маятник с помощью пускового механизма осторожно отводят влево до деления 5° и пускают одновременно маятник и секундомер.

Секундомер останавливают, когда амплитуд колебания маятника достигнет 2 °.

ГОСТ 20811—75 устанавливает метод испытания лакокрасочных покрытий на истирание падающим песком.

Метод состоит в определении массы кварцевого песка, необходимого для разрушения покрытия до подложки при падении на него струи песка.

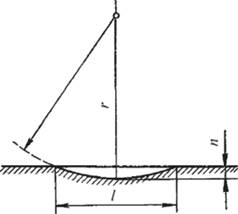

Толщина лакокрасочного покрытия должна быть равномерной (не более 60 мкм). Испытания проводят с помощью прибора (рис. 4).

Рис.4. Прибор Рис.4. Прибор

|

В отверстие площадки 4 прибора вставлено матовое стекло. За стеклом площадки находится лампа 6 мощностью не более 25 Вт. Образец помещают на матовое стекло покрытием кверху.

Из воронки 2 песок высыпается в трубку 3 и струей падает на образец. Испытание ведут до повреждения покрытия до подложки.

Песок, собранный в резервуаре 5, взвешивают. Прочность покрытия на истирание Х (кг/мкм) определяют отношением массы песка т (кг) к толщине покрытия п (мкм).

Износ — свойство материала сопротивляться одновременному воздействию истирания и ударов. Износ материала зависит от его структуры, состава, твердости, прочности, истираемости.

Износ определяют на пробах материалов, которые испытывают во вращающемся барабане со стальными шарами или без них. Чем больше потеря массы пробы испытанного материала (в процентах к первоначальной массе пробы), тем меньше его сопротивление износу.

Износ важен для материалов полов, ступеней лестниц, дорог, лакокрасочных покрытий.

Упругость — свойство материала изменять под влиянием нагрузки свою форму и восстанавливать ее после удаления этой нагрузки. Упругую деформацию называют обратимой или исчезающей.

Наибольшее напряжение, при котором действуют лишь упругая деформация, называют пределом упругости. В области упругих деформаций действителен закон Гука - деформация материала пропорциональна действующему напряжению.

Упругими являются резина, различные герметизирующие и уплотняющие прокладки, лакокрасочные пленки, сталь, древесина и другие материалы.

Пластичность — свойство материала под действием нагрузки изменять форму и размеры без разрушения и образования трещин и сохранять измененную форму после снятия нагрузки. При этом в материале сохраняется некоторая остаточная деформация, называемая пластической, она не исчезает после снятия нагрузки, т. е. является необратимой.

Примерами пластичных материалов служат глиняное тесто, бетонные и растворные смеси, подмазочная паста, свинец, некоторые пластмассы.

Пластичные материалы легко формуются, хорошо расстилаются по поверхности. Свойство материала пластически деформироваться при постоянной нагрузке, несколько превышающей предел упругости, называют текучестью.

Непрерывное возрастание деформаций под действием постоянной нагрузки называют ползучестью. Она характерна почти для всех строительных материалов.

Хрупкость — свойство материала разрушаться под воздействием нагрузки внезапно, без предварительного заметного изменения формы и размеров.

Хрупкому материалу в отличие от пластичного нельзя придать при прессовании желаемую форму, так как такой материал под нагрузкой дробится на части, рассыпается.

Хрупки камни, стекло, чугун и др. При понижении температуры многие материалы становятся хрупкими. Так ведут себя битумы, некоторые полимеры, металлы.

Хрупкое разрушение происходит при возрастающей нагрузке в результате появления и быстрого развития одной или нескольких трещин.