2.1. МЕТОДЫГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ

В последнее время вопросам технологии и техники гранулирования. В России и за рубежом уделяется большое внимание, поскольку в ряде случаев гранулированные материалы обладают многими преимуществами по сравнению с порошкообразными. Некоторые технологические процессы, главным образом в химической и нефтехимической промышленности, при производстве удобрений, цемента, технического углерода и извести представляются теперь немыслимыми без применения техники гранулирования.

Известные в настоящее время процессы гранулирования разнообразны как по методам их осуществления, так и по аппаратурному оформлению.

При грануляции распылением расплав с помощью разбрызгивателя равномерно распределяется по сечению аппарата. Падающие капли расплава охлаждаются встречным потоком холодного воздуха и превращаются в сферические гранулы. Охлаждение капель расплава может осуществляться другими способами, например жидкостью. Таким способом гранулируют азотные удобрения (аммиачную селитру, карбамид), а также сложные удобрения. Особенностью данного способа гранулирования является совмещение ряда процессов: упаривание раствора, кристаллизация и грануляция, а также сушка получаемого гранулята до требуемой влажности.

Способы агломерации порошкообразных материалов можно разделить на две основные группы. В первую группу входят все способы, при которых гранулы образуются при помощи сил притяжения между частицами твёрдого вещества. Это достигается применением больших усилий, заставляющих частицы прийти в соприкосновение, а также за счёт химической активности частицы. Эту группу получения гранулята можно назвать сухой грануляцией, или грануляцией без связующего. Таким способом гранулируют активный техуглерод и техуглерод полученный из газа. К такой группе относятся способы сухого гранулирования технического углерода, таблетирования, брикетирования и прессования.

Иногда при создании давления на материал некоторые составные части смеси могут действовать как связующие вещества. Это отмечено при брикетировании бурого угля. К данной группе способов относится прессование на валках с последующим дроблением и классификацией. Применяемое давление при прессовании действует на сравнительно небольшую массу и позволяет значительно уплотнять материал, поэтому гранулят отличается высокой плотностью и прочностью. Прочность прессованных плиток зависит от формы зёрен, гранулометрического состава исходных материалов, влажности, температуры и других факторов. Получение твёрдой спрессованной плитки обуславливается, по-видимому, действием следующих факторов: механического сцепления, электростатических сил и сил трения. Метод прессования внедряется в производстве гранулированного хлористого калия, а также находит применение в производстве удобрений, мочевины, фосфатов аммония и других сложных и смешанных удобрений.

Вторая группа способов гранулирования характеризуется добавлением жидких связующих. Влажная грануляция основывается на действии сил поверхностного натяжения и капиллярного давления жидкости. В настоящее время эти методы находят широкое применение и осуществляются главным образом в барабанных грануляторах. Метод окатывания основан на предварительном агломерировании частиц исходного порошкообразного материала при равномерном его увлажнении и последующем окатывании агломератов. Частицы порошка, покрытые тонкой плёнкой влаги, сталкиваясь друг с другом в процессе вращения, образуют скопление мелких частиц. Соединение частиц друг с другом обеспечивается силой капиллярного притяжения, возникающей от поверхностного натяжения связующей жидкости. Затем происходит уплотнение материала в грануле и выжимание влаги на поверхность, в результате чего силы сцепления между отдельными частицами ещё более увеличиваются. Вытесненная вода обеспечивает последующее прилипание мелких частиц к грануле, за счёт чего и происходит рост гранулы. Полученные способом окатывания гранулы имеют форму, близкую к шаровой. Этим способом получают гранулированный простой и двойной суперфосфаты, аммофос, нитроаммофоску и другие сложно-смешанные удобрения. Грануляцию методом окатывания проводят также в двухвалковых смесителях-грануляторах, где одновременно можно совмещать процессы смешения и грануляции.

Пылящий малоактивный и полуактивный техуглерод гранулируют мокрым способом в смесителях-грануляторах, пальцевый ротор которого вращается со скоростью 370 мин-1.

Для грануляции некоторых порошковых материалов применяют роторные грануляторы с вертикальным расположением вала и скоростью вращения 3000 мин-1. Вал оборудован ножами, число которых, размещение и угол установки определяют в зависимости от вида перерабатываемого материала. При попадании материала и связующего раствора в вихревой слой происходит образование микрогранулята, который стекает затем спиралеобразно по стенкам гранулятора и превращается в более крупные шарообразные гранулы.

К способу влажной грануляции следует отнести формование пластифицированной массы, сущность которого заключается в том, что предварительно подготовленный материал, попадая в зазор между рабочим органом и прессующим приспособлением, продавливается через матричное отверстие наружу. Причём предварительная обработка гранулируемого материала производится в смесителе, где при интенсивном перемешивании с добавлением воды или другого какого-либо связующего получают текучую пластифицированную массу, которую затем продавливают через специальную матрицу с отверстиями.

Следовательно, на основании литературных источников установлено, что в мировой практике используется как мокрый, так и сухой способ получения гранулированного продукта. Использование того или иного способа получения гранул зависит от свойств материала и требований, предъявляемых к ним.

2.2. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫПРОЦЕССА ГРАНУЛИРОВАНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА

Высказано предположение, что гранулообразование техуглерода происходит в результате энергетического взаимодействия частиц техуглерода при случайных контактах в особо активных участках или при соприкосновении частиц плоскими гранями кристаллитов. В результате таких соприкосновений межмолекулярные силы могут проявить своё действие на сравнительно большой площади.

Гранулообразование техуглерода при сухом способе гранулирования осуществляется за счёт чисто физического механизма образования гранул, причём гранулят обладает обратимыми свойствами, т.е. гранулят можно разрушить и восстановить без существенных изменений в свойствах техуглерода.

Однако измерение вязкости и электропроводности дисперсии техуглерода под давлением показало, что гранулированный и измельчённый техуглерод отличается от исходного.

В процессе грануляции фактически происходят необратимые изменения усиливающих свойств техуглерода, что выражается в физических свойствах резин.

Гранулообразование техуглерода происходит химическим путём при взаимодействии свободных радикалов на поверхности частиц техуглерода, причём количество свободных радикалов в исходном техуглероде больше, чем в гранулированном. Выделяют в процессе гранулирования три стадии: образование зародышей, переход, рост гранул.

На этапе образования зародышей порошок и жидкость смешиваются и при падении происходит контакт между частицами, причём из слоёв жидкости образуются маятниковые мостики. Несколько частиц, соединяясь таким способом образуют непрочный трёхфазный агломерат. Дальнейшая обработка в слое превращает эти зародыши в агломераты, удерживаемые капиллярными силами. На этапе перехода эти зародыши растут по двум возможным механизмам – через маятниковые мостики и путём соединения зародышей. В конце переходного периода образуется множество небольших гранул с широким гранулометрическим составом.

Для этапа роста гранул предложено три различных механизма.

1 механизм. Рост гранул происходит путём прямого агрегирования и разрушения крупных гранул на две или три частицы, которые соединяются затем с небольшими гранулами и друг с другом, образуя крупные гранулы. Приведённый механизм роста гранул относится к процессу окатывания с получением гранул.

2 механизм. Механизм роста гранул зависит от их размеров и включает три области: область образования и роста зародышей (ядер), переходную область, область гранул. Первоначально образуется трёхфазное ядро, воздух-вода-твёрдое вещество, которое растёт за счёт агрегирования зародышей, беспорядочно движущихся и перемешивающихся. Предложено эмпирическое уравнение кинетики роста ядер, включающее их удельную поверхность как критерий потенциала роста:

где S – площадь поверхности ядра на единицу объёма, определённая как величина, обратная среднему диаметру; Kn – константа скорости.

Когда ядро становится настолько компактным, что порозность становится примерно равной содержанию в ней пыли, целостность двухфазной гранулы поддерживается поверхностным натяжением окружающей её плёнки жидкости. В этой переходной области гранулы легко деформируются и обладают высокой поверхностной пластичностью. Как результат этого, механизм роста гранулы сохраняет характер агрегирования. В зоне роста гранул, где сравнительно большие зародыши удерживаются вместе негативным капиллярным потенциалом, механизм роста приобретает чрезвычайно сложный характер и основывается на одном или более из следующих типов: произвольное агрегирование (слипание), т.е. преимущественное сцепление двух круглых гранул разных диаметров, поверхностное выкрашивание, разрушение, массопередача от одной гранулы к другой, крошение и наслоение (напластовывание).

2.3. СВЯЗУЮЩИЕ ВЕЩЕСТВА В ПРОЦЕССЕ МОКРОГО ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

Условия применения техуглерода как ингредиента резины выдвигают особые требования к свойствам связующих веществ. Последние не должны ухудшать диспергирование техуглерода в каучуке, должны быть совместимы с ним и не ухудшать его свойства. Желательно, чтобы связующее вещество входило в состав резиновой смеси или применялось в количестве, не оказывающем существенное влияние на свойства резины.

Величина прочности гранул должна удовлетворять двум противоположным условиям: гранулы должны быть достаточно прочными для обеспечения надёжной транспортабельности и в то же время мягкими для получения хорошего диспергирования техуглерода в каучуке при смешении.

Использование связующих добавок к воде при мокром гранулировании техуглерода позволяет получить прочные гранулы. В качестве связующих веществ к воде используются поверхностно-активные вещества (ПАВ), которые нашли широкое применение в химической промышленности. В большинстве случаев ПАВ являются органическими веществами. Основные свойства ПАВ заключаются в том, что мельчайшие частицы – молекулы – способны интенсивно и прочно связываться с поверхностью тел, адсорбироваться на этих поверхностях, покрывая их слоем толщиной в одну молекулу – мономолекулярным слоем, достаточно плотным, если вещества имеются в необходимом, хоть и очень малом количестве. При этом концентрация, т.е. относительное содержание ПАВ в поверхностном слое, может быть очень велика при относительно малом количестве его в объёме окружающей среды. Источником ПАВ является углеводородная цепь: чем она длиннее, тем выше поверхностная активность.

Согласно адсорбционной теории образования прочного склеивания частиц в гранулы проявляются специфические межмолекулярные взаимодействия свободной поверхностной энергии. Явление адгезии рассматривается как процесс, протекающий исключительно на поверхности, аналогично процессу адсорбции. Связь при прилипании объясняется действием сил Ван-дер-Вальса, степень прочности связей – непосредственным взаимодействием тех или иных функциональных группировок молекул и твёрдого вещества. Эта теория опирается на известное правило, согласно которому высокая адгезия может быть в случае. Когда молекулы контактирующих тел обладают полярными функциональными группами и неполярными. Если взаимодействуют между собой полярные и неполярные вещества, то адгезия должна быть небольшой.

Наличие функциональных групп на поверхности техуглерода (карбоксильных, хинонных, фенольных и лактонных) обусловливает способность связующего вещества реагировать с техуглеродом. Одной из форм взаимодействия является образование водородных связей. Поскольку активность связующих веществ проявляется через функциональные группы, то естественно предположить, что связь между связующими веществами и частицами техуглерода проявляется через силы взаимного притяжения и сцепления при сближении функциональных групп связующего и частиц техуглерода.

При окислении техуглерода получены частицы с повышенными гидрофильными свойствами и повышенной энергией взаимодействия со связующими.

Решающую роль в соединении частиц играют карбоксильные и фенольные группы. Этим функциональным группам соответствует количество постоянных диполей, способных вызвать некоторую индуктированную поляризацию применяемого связующего вещества.

Наиболее высокие значения адгезии наблюдаются при наличии химических связей между молекулами адгезива и субстрата. Число точек контакта зависит от длины и разветвлённости цепей полимера – адгезива и субстрата – и от степени их сплетения.

В качестве связующих добавок при мокром гранулировании полуактивного и активного техуглерода применяют продукты сахарного производства: сахар, мелассу, декстрин, растворимый крахмал. Количество этих веществ, добавляемых при гранулировании, изменяется в зависимости от типа техуглерода и находится в пределах 0,1–0,4% (для полуусиливающих 0,1–0,2%, для активных 0,1–0,4%). Предусмотрен подогрев этих связующих до температуры 53–80 °С (предпочтительно 69 °С). Гранулы, полученные при добавлении мелассы имеют более гладкую поверхность. Прочность этих гранул несколько выше прочности полученных гранул без применения связующих веществ. Меласса – наиболее широко применяемое связующее вещество, хорошо растворимое в воде.

При мокром гранулировании техуглерода в качестве связующего используются меласса и многоатомные спирты: пентаэритрит, дипентаэритрит и их щелочей. Количество связующих добавок изменялось от 0 до 3%. Увеличение концентрации мелассы в водном растворе ведёт к повышению показателя прочности гранул независимо от их размера. С увеличением их концентрации до 1% показатель прочности повышается постепенно и резко возрастает при концентрации более 1% (предпочтительно 1,5–3%). При применении пентаэритрита в качестве связующей добавки упрочнение гранул наблюдается лишь при концентрации его в растворе до 1,5%. По сравнению с мелассой пентаэритрит является менее эффективным связующим. Количество добавляемых поверхностно-активных веществ (пентаэритрита, дипентаэритрита и их щелоков) составляло от массы техуглерода 0,2–2,5 части.

Получение высокопрочных гранул техуглерода осуществлено с применением ариленсульфидного полимера. Ариленсульфидный полимер добавляется к пылящему техуглероду перед или во время гранулирования в количестве 1–20% от массы техуглерода (предпочтительно 5–15%). Гранулы техуглерода, содержащие ариленсульфидный полимер, подвергаются активированию воздухом или водяным паром при повышенной температуре, достаточной для его расплавления и вулканизации. Температура гранулирующего агента при мокром гранулировании техуглерода составляет 15,5–99 °С. Количество воды – 30–70%.

С ариленсульфидным полимером можно гранулировать любой вид техуглерода: ацетиленовый, термический, печной и канальный. Лучшие результаты получены при гранулировании печного техуглерода, имеющего поверхность от 5 до 200 м2/г и абсорбцию по дибутилфталату 25–100 мл/100 г. Полученный гранулят с данной добавкой резко отличается от гранулята, полученного с мелассой, как по прочности, так и фракционному составу.

При гранулировании техуглерода и как диспергирующий агент используется от 0,05 до 5% полиэтаксилированного амина.

Количество молей этилена изменяется от 2 до 50. Молекулярная масса таких материалов обычно находится в пределах 230–5000, плотность 875–1120 кг/м3.

Описывается способ гранулирования техуглерода, исключающий химическую дезактивацию поверхности частиц техуглерода, но позволяющий получить гранулы высокой прочностью и хорошей транспортабельностью. Внешняя поверхность гранул техуглерода, предварительно полученных сухим способом, смачивается термопластичной смолой, имеющей точку размягчения, соответствующую комнатной температуре. При транспортировке смола остаётся твёрдой, но при диспергировании гранул в смесях она размягчается. Смола подаётся в барабан с сухими гранулами в виде водной эмульсии. Размер частиц смолы в эмульсии не должен превышать 5 мкм.

Эмульгирующим агентом, используемым при получении эмульсии смолы, может служить мыло. С особым успехом используются эмульсии, в которых эмульгирующим агентом является аммонитное канифольное мыло. При температуре выше 122 °С, т.е. обычной температуре сушки гранул, мыло разлагается, оставляя на техуглерода остаток смолы. В практике использовались водные эмульсии, содержащие 40–45% смолы по массе. Размер частиц смолы в эмульсии колеблется от 1 до 3 мкм. Причём 90% твёрдых частиц имели размер менее 1 мкм. Пропорция эмульсии смолы может колебаться в широком диапазоне в зависимости от пропорции смолы в эмульсии, точки размягчения смолы и желаемых свойств получаемых гранул.

При использовании эмульсии, содержащей 40–45% смолы, хорошие результаты получаются при использовании 0,5–2,0% эмульсии от массы сухого техуглерода.

Фирмой «Continental Carbon» (США) предлагается использовать в качестве добавки, улучшающей гранулометрический состав продукта, углеводородные масла в количестве 0,05–0,5% от массы техуглерода.

Углеводороды (керосин, газойль) используются при гранулировании с целью регулирования структуры.

Известно, что при мокром гранулировании происходит снижение структуры техуглерода вследствие разрушения вторичной структуры при механическом воздействии на него. Добавляя небольшие количества углеводородов (0,006–0,05 гал/100 фунтов) (5×10-8–4×10-7 м3/кг) к техуглероду и изменяя скорость вращения ротора смесителя-гранулятора, получают гранулят с желаемой структурностью. Углеводороды добавляются к техуглероду как до введения воды, так и после, различными способами, но лучше в туманообразном состоянии.

На отечественных заводах технического углерода при производстве малоактивного и полуактивного техуглерода П-803, П-705 и П-514 в процессе мокрого гранулирования с целью упрочнения гранул применяют связующую добавку. В качестве связующих веществ было испытано масло ПН-6 с концентрацией до 3,6–9% и меласса с концентрацией 2% на Электроуглинском заводе техуглерода. Испытания показали, что применение масла ПН-6 в промышленности неэффективно из-за низкой прочности гранул и низкой насыпной плотности. Для получения однородного по фракционному составу беспыльного гранулята используют спирт и бензин.

Применяется сульфитно-спиртовая барда, состоящая из лигносульфоновых кислот разной степени сульфирования и полимеризации и примесей редуцирующих и минеральных веществ, обусловливающих коллоидные свойства сульфитно-спиртовой барды.

Фирмой «Phillips Petroleum» (США) предложено применение в качестве связующего в процессе мокрого гранулирования силиката щелочного металла. Щелочные силикаты хорошо растворяются в воде и не желатинизируются при низких концентрациях. Предпочтительное применение находит силикат натрия (кремнекислый натрий). Если техуглерод используют для производства резиновых смесей, то силикаты применяют в количестве 120и – 200% на 106 частей техуглерода. Более высокие концентрации силиката ведут к увеличению содержания О2 в гранулированном техуглероде, делают гранулы более абразивными.

В процессе мокрого гранулирования техуглерода используются в качестве связующей добавки высокополимерные материалы, например натуральный латекс или синтетический каучук и превращение системы в пасту с образованием каучука, наполненного техуглеродом, который после сушки даёт крошку. Соотношение техуглерод-латекс составляет 1:1. Содержание сухого вещества в латексе 50%. Недостатком данного способа является плохая транспортабельность продукта и явление слёживания. Для гранулирования техуглерода используется латекс с приготовлением полимерных композиций, содержащих 8–10% полимера в высушенных гранулах.

Гранулят, полученный таким способом, имеет большое содержание негранулированного техуглерода с низкой насыпной плотностью, плохую транспортабельность и обладает явлением слёживания.

Предложен способ гранулирования техуглерода с применением в качестве связующего вещества полиэтилена, полиэтиленимина, полиоксиэтилена, хлорполиэтилена. Необходимо заметить, что данные вещества водонерастворимы и введение их в процесс гранулирования техуглерода затруднено, связано с большими капитальными затратами, требует разработки специальной технологии и малоэффективно при гранулировании полуактивных и малоактивных марок техуглерода.

Следовательно, исходя из приведённых литературных и патентных источников. В качестве связующей добавки в процессе мокрого гранулирования техуглерода могут быть использованы: меласса – продукт свеклосахарного производства, сульфитно-спиртовая бражка, силикат натрия, пентаэритрит, дипентаэритрит и их щёлока и другие связующие. Гранулы, полученные с добавлением мелассы и сульфитно-спиртовой бражки, обладают достаточной степенью прочности, хорошо диспергируются в каучуках, отличаются улучшенной транспортабельностью.

2.4. МЕТОДЫОЦЕНКИ КАЧЕСТВА ГРАНУЛЯТА

Известно несколько методик оценки качества гранулята. Согласно действующему стандарту на техуглерод регламентируются три показателя качества гранулята: насыпная плотность, содержание пыли (фракции размером менее 0,1 мм) и сопротивление гранул истиранию. Насыпная плотность гранулята отражает упаковку гранул в определённом объёме и зависит от размера гранул и их формы. Содержание пыли (фракции размером менее 0,1 мм) характеризуется количеством агломератов данного размера, находящегося в общем объёме гранул. Сопротивление гранул истиранию отражает способность гранул размером более 0,5 мм, но менее 1 мм выдержать определённую нагрузку.

Несмотря на соответствие гранулированного техуглерода нормам ГОСТ 7885-77, оценивающих качество гранулята, возникают трудности при выгрузке техуглерода из хопперов, его транспортировании в транспортных системах шинных заводов и при диспергировании его в резиновых смесях.

Для удовлетворительной транспортировки техуглерода требуется определённый минимум прочности гранул, который зависит в основном от внутризаводского транспортного оборудования приобретателя. Верхний предел прочности гранул зависит от типа эластомера, в который вводится техуглерод, а также от типа смесительного оборудования, используемого потребителем. Значительное превышение этого предела хотя и позволяет лучше сохранить гранулы техуглерода при перевозке и транспортировании его потребителем, становится вредным в дальнейшем, т.к. затрудняет распределение его в каучуке при смешении. Прочность гранул должна быть такой, чтобы они хорошо транспортировались при перевозке навалом и удовлетворительно диспергировались в резиновых смесях, т.е. прочность гранул должна иметь некоторое оптимальное значение.

Выбор методики по определению прочности гранул имеет немаловажное значение, т.к. быстро и объективно проведённая оценка позволяет своевременно внести необходимые коррективы в технологический процесс гранулирования техуглерода.

Известно несколько методик для оценки прочности гранул техуглерода, но наибольшее применение нашли следующие методики: по сопротивлению гранул истиранию; по сопротивлению отдельных гранул разрушению при раздавливании; по сопротивлению массы комкованию. Каждая из методик имеет по несколько модификаций, отличающихся по времени воздействия нагрузки, величине навесок, аппаратурному оформлению.

Предлагается исключить из обязательных проверок качества гранул техуглерода определение сопротивления гранул истиранию как показателя его прочности, т.к. этот показатель не даёт реальной оценки прочности гранулированного техуглерода. В действительности по показателю прочности гранул нельзя точно оценить качество гранулята при малом содержании гранул фракции более 0,5 мм, а при отсутствии их произвести оценку вообще невозможно.

Наиболее объективную методику оценки прочности гранул техуглерода производят по сопротивлению отдельных гранул разрушению при раздавливании их в приборе с автоматической подачей гранул, приложение нагрузки и записывающим устройством.

Используется методика оценки прочности гранул техуглерода по сопротивлению массы гранул комкованию. Эта методика заключается в том, что на столб нерассеянного техуглерода в цилиндре воздействует нагрузка в течение 10 с. Если после снятия нагрузки техуглерод свободно удаляется из цилиндра, то испытание повторяют с другой нагрузкой и новой навеской техуглерода до образования в цилиндре мостика или кольца из спрессованных гранул. За результат испытаний или показатель комкуемости принимается наименьшая нагрузка, при которой происходит образование кольца или мостика из спрессованных гранул.

Оценка транспортабельности техуглерода по показателю комкуемости широко применяется в зарубежной промышленности техуглерода. Весь техуглерод классифицируется на пять групп со следующими показателями комкуемости, кг

мягкий техуглерод – менее 13;

средний техуглерод – 9,07–18,14;

крепкий техуглерод – 18,14–27,2;

твёрдый техуглерод – 27,2–45,36;

очень твёрдый техуглерод – более 45,36.

Таким образом, несмотря на соответствие гранулированного техуглерода нормам ГОСТ 7885-77, оценивающим качество гранулята, оценивающим качество гранулята, возникают трудности при выгрузке его из хопперов, транспортировании в транспортных системах шинных заводов и при диспергировании в резиновых смесях.

Для более объективной оценки качества отечественного гранулята на основании литературных и патентных источников необходимо определить насыпную плотность техуглерода, его гранулометрический состав, содержание пыли и прочность отдельных гранул и слоя.

2.5. ФАКТОРЫ, ВЛИЯЮЩИЕ НА СВОЙСТВА ГРАНУЛЯТА

Известно, что качество гранулята зависит от ряда факторов, наиболее существенными из которых являются: физико-химические свойства техуглерода, соотношение техуглерод-вода, также большую роль играют особенности конструкции смесителя-гранулятора, в котором образуются гранулы.

Фирмой «Phillips Petroleum» предложен способ получения однородных гранул путём поддержания температуры аппарата на уровне и свыше 109 °С и периодической подачи водяного пара на внутреннюю поверхность гранулятора через вал и пальцы ротора. Этим устраняется налипание техуглерода на внутренней поверхности гранулятора и улучшается его качество.

Представлен способ получения гранулята путём предварительного смешения техуглерода с водой до получения однородной смеси в аппарате, имеющем скорость вращения перемешивающего устройства 3500–6500 мин-1 (например, в молотковой мельнице или микроизмельчителе), с последующим гранулированием данной смеси до образования гранул в смесителе-грануляторе диаметром 500 мм при скорости вращения вала пальцевого ротора до 460 мин-1. Полученные гранулы имеют средний размер 0,482 мм. Количество воды на предварительное смешение рекомендуется подавать от 10 до 50% от общего расхода воды на грануляцию.

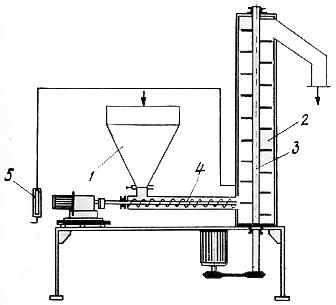

Проблема улучшения качества гранулированного техуглерода в зарубежной практике привела к созданию ряда новых конструкций аппаратов. Гранулят с высокой насыпной плотностью получают в смесителе-грануляторе вертикальной конструкции, где подача техуглерода и воды производится снизу, а выгрузка готового продукта – сверху. В качестве перемешивающего устройства используется пальцевый ротор (рис. 2.1).

Получение однородных гранул техуглерода по размерам в узком диапазоне (0,5–1,0 мм) также достигается в смесителе-грануляторе, вал которого выполнен по четырёхзаходной винтовой линии. Угловой шаг пальцев предлагается выполнить под углом 30°. Шаг винта равен диаметру пальцевого ротора.

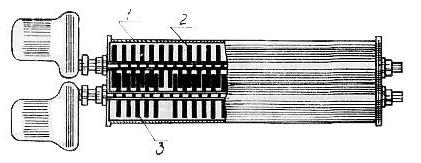

С целью повышения интенсивности перемешивания и качества гранулята предлагается использовать смеситель-гранулятор с двумя пальцевыми роторами. Пальцы одного ротора расположены между пальцами другого вала с небольшим зазором и находятся как бы в зацеплении. Скорость вращения валов может изменяться в пределах 6,1–15,24 м/с. Основная часть полученных гранул составляет 0,5–1,0 мм (рис. 2.2).

Получить качественный гранулят можно в смесителе-грануляторе, где подача водного раствора связующей добавки осуществляется по всему его сечению (рис. 2.3).

Рисунок 2.1 – Устройство для получения мокрых гранул:

1 – бункер загрузки пылящего техуглерода; 2 – вертикальный смеситель-гранулятор; 3 – пальцевый ротор; 4 – винтовой конвейер; 5 – ротаметр.

Рисунок 2.2 – Смеситель-гранулятор с двумя пальцевыми роторами:

1 – корпус; 2, 3 – ротор с пальцами.

Рисунок 2.3 – Смеситель-гранулятор:

1 – патрубок загрузки; 2 – патрубок загрузки связующей добавки; 3 – ротор с пальцами; 4 – корпус; 5 – патрубок загрузки.

Для эффективной работы смесителя-гранулятора предложена конструкция вала с усовершенствованным расположением пальцев. Пальцы располагаются на валу в два ряда и более, причём аксиальное расстояние между смежными пальцами одного ряда составляет 1,6 диаметра пальца. При использовании двух, трёх и четырёх рядов пальцев, пальцы каждого ряда аксиально смещены относительно пальцев последующего ряда на расстояние 0,8–0.4 диаметра пальцев. Благодаря такой конструкции при вращении вала ход пальцев одного ряда перекрывает ход пальцев следующего ряда.

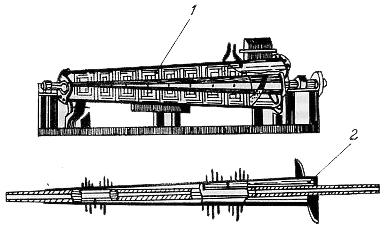

Для увеличения производительности аппарата вращающемуся валу гранулятора сообщается продольное колебательное движение. Движение вращающегося вала в продольном направлении изменяет траектории наружных концов пальцев, радиально установленных на валу и движущихся около внутренней стенки поверхности камеры гранулятора, тем самым предотвращая налипание техуглерода на её поверхности (рис. 2.4).

Рисунок 2.4 – Смеситель-гранулятор;

1 – корпус; 2 – ротор; 3 – пружина; 4 – привод.

Исключительная равномерность перемешивания технического углерода с водой и однородность продукта по размерам гранул достигается в аппарате, где на поверхности воображаемого цилиндра пальцы помещают под углом равносторонних треугольников, квадратов или равносторонних многоугольников, ни одна сторона или диагональ которых не параллельна оси воображаемого цилиндра. При таком расположении пальцы могут находится вдоль спиральной линии. Расстояние между двумя точками расположения пальцев на воображаемом цилиндре должно составлять по меньшей мере 0,2 радиуса этого цилиндра.

Получение однородных гранул технического углерода по размерам в узком диапазоне предполагается достичь в смесителе-грануляторе, где на вращающемся валу пальцы образуют не менее одной спирали с чередующимися малыми и большими шагами.

Этой же цели можно достичь в устройстве с вращающимся фигурным валом с шарообразными утолщениями, а также в аппарате имеющем коническую форму корпуса и ротора, причём с учётом кинетики процесса гранулообразования площадь сечения аппарата уменьшается (рис. 2.5).

Рисунок 2.5 – Смеситель-гранулятор:

1 – корпус; 2 – ротор.

Немаловажное значение для получения качественного гранулята имеет применение технологических приёмов, например, подогрев водяного раствора связующей добавки, поступающей на грануляцию, до температуры 53–80 °С.

Применение обогрева корпуса смесителя-гранулятора позволяет избежать налипания техуглерода на внутренней поверхности корпуса, увеличить срок службы пальцев ротора, повысить однородность гранулометрического состава техуглерода по размерам гранул. Устранение налипания техуглерода на внутренней поверхности корпуса смесителя-гранулятора достигается при непосредственном контакте теплоносителя с влажным техническим углеродом с помощью отверстия в корпусе. Использование конструкции дозатора, который обеспечивает равномерную по времени и постоянную по величине подачу технического углерода в смеситель-гранулятор, позволит получить однородный гранулометрический состав техуглерода. Одновременно используются рассеивающие устройства (сита) для отделения крупных и мелких гранул.

Улучшение качества гранулята достигается увеличением времени обработки технического углерода в смесителе-грануляторе за счёт установки диафрагмы перед выходным патрубком. При этом возрастает удельная мощность при грануляции. Если при гранулировании техуглерода в смесителе-грануляторе без диафрагмы при скорости вращения пальцевого ротора 500 мин-1 удельная мощность составляет 20 Вт/кг, то при установке диафрагмы высотой 3” (76 мм) и скорости вращения пальцевого ротора 480 мни-1 удельная мощность составляет 27,4 Вт/кг, а при установке диафрагмы высотой 4” (102 мм) и скорости вращения пальцевого ротора 420 мин-1, удельная мощность составляет 31,5 Вт/кг. При этом насыпная плотность технического углерода повышается с 306 до 328 кг/м3 при установке диафрагмы высотой 3” и до 336 кг/м3 при установке диафрагмы высотой 4”.

Важное значение для получения прочных гранул имеет строгое соблюдение оптимальной влажности для каждого типа техуглерода, которая достигается регулированием соотношением техуглерод-вода, поступающих в смеситель-гранулятор, по нагрузке на электродвигатель привода в зависимости от влажности смеси.

Для получения гранул необходимой прочности воду в смеситель-гранулятор подают в нескольких точках и получают слоистые гранулы, которые легко наполняют резиновые смеси. Полученные гранулы хорошо распределяют по размерам. Соотношение количества воды к техуглероду, подаваемому в смеситель-гранулятор составляет (2:3) – (2:1).

Получение гранулированного техуглерода с регулируемыми свойствами структурности достигается путём обработки его углеводородной смесью, например, керосином или газойлем в количестве 0,0945–0,23 л на 453,6 кг техуглерода, при гранулировании его в смесителе-грануляторе или путём изменения скорости вращения вала пальцевого ротора. Изменяя время гранулирования и динамические нагрузки, в частности число оборотов пальцевого ротора смесителя-гранулятора, можно поддерживать на заданном уровне либо насыпную плотность, либо структурность техуглерода.

Известно, что с целью интенсификации процесса получения прочных гранул и улучшения их диспергируемости в эластомерах применяют связующие добавки. Количество связующей добавки к воде изменяются от типа техуглерода и типа добавки и находятся в пределах 0,1–0,4% (для полуусиливающего техуглерода 0,1–0,2%, для активного 0,1–0,4%) от массы техуглерода.

Оптимальный удельный расход воды, необходимый для смешения, не постоянен и зависит от свойств техуглерода, в частности от критерия гранулируемости. Предложены эмпирические уравнения для определения оптимального удельного расхода воды,