Сведения о катализаторе

Для достижения необходимых показателей любого каталитического процесса существенным является выбор катализатора и соответствующих рабочих условий.

Катализатор, используемый в процессе селективного гидрирования бензина каткрекинга, имеет следующие характеристики:

1) высокая активность в процессе гидрирования, необходима для гидрирования диенов и других соединений, являющихся исходными веществами для образования смол, а также в реакциях превращения легких меркаптанов в более тяжелые продукты при как можно более низкой температуре;

2) низкая активность в реакциях полимеризации, снижающая до минимума образование смол и обеспечивающая достаточно высокую продолжительность рабочего цикла катализатора даже при использовании сырья с высоким содержанием склонных к полимеризации компонентов;

3) активность в процессе гидрирования должна быть достаточно селективной, что необходимо для минимизации гидрирования имеющихся или образующихся олефинов с образованием парафинов.

В катализаторе HR 845 в качестве носителя используется оксид алюминия высокой чистоты, промотированный оксидами никеля (Ni) и молибдена (Mo).

Механизм катализа/активации

Активной формой Ni и Mo на катализаторе являются сульфиды металлов. Лабораторные испытания равновесных состояний «металл–сульфид» показали, что при рабочих условиях наиболее устойчивым состоянием является:

1) Ni3S2 дляNi;

2) MoS2 дляMo.

Это и есть каталитически активная форма этих металлов.

Катализатор может быть либо в предварительно сульфидированном состоянии (катализатор готов к использованию), либо в окисной форме. Наиболее часто приобретаются катализаторы готовые к использованию, что сокращает и облегчает операцию пуска. Если приобретаемый катализатор находится в оксидной форме, то во время пуска требуется проведение дополнительной стадии сульфидирования катализатора.

Оптимальная каталитическая активность достигается, когда оксиды металлов непосредственно превращаются в сульфиды металлов без предварительного восстановления оксидов до чистых металлов. Восстановление оксидов металлов до чистых металлов привело бы к спеканию частиц металлов, снижающему активность катализатора и способствующему полимеризации и коксованию олефинов на поверхности катализатора.

Именно поэтому стадия сульфидирования (осернения) катализатора должна осуществляться до начала циркуляции водорода на стадии первого пуска. По этой причине предварительное сульфидирование должно производиться непосредственно перед вводом сырья. Важно, чтобы сульфидирование каждой партии загружаемого свежего или регенерированного катализатора проводилось до начала нормальной эксплуатации.

1.3 Характеристика исходного сырья

Бензин каткрекинга установки 1А-1М определяется по СТО–ТО–11.

1. Фракционный состав:

- температура конца перегонки, ºС, не выше 215

- выход, % об., не ниже 96

2. Содержание серы, % масс.

Не нормируется, опре-деление обязательно

3. Испытание на медной пластинке

Выдерживает, класс 1

4. Октановое число по моторному методу, не менее79,5

Газ водородсодер-жащий с установок каталитического риформирования и гидрокрекинга

Содержание водорода с блоков гидроочистки, % об, не менее:

- при работе на катализаторе R-56 70,0

- при работе на катализаторе KR-10875,0

Содержание водорода с блоков риформинга

Л-35/11-300, ЛГ-35/11-300, Л-35/6-300, % об., не менее 65,0

Содержание водорода с блока риформинга

КР-600(НРК), % об., не менее 75,0

2 Физико-химические свойства сырья

2.1 Теоретические основы

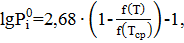

Давление насыщенных паров нефтяной фракции рассчитывается по уравнению[6]:

(1)

(1)

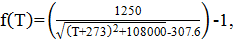

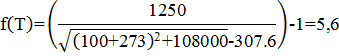

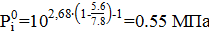

где Pi0 - давление насыщенных паров индивидуальной фракции, Мпа[6]:

(2)

(2)

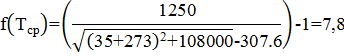

где Т – температура потока, для f(Tср) – средняя температура кипения фракции, ͦ С.

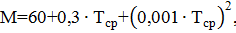

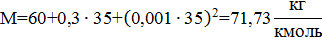

Молярную массу фракции считаем по уравнени[6]:

(3)

(3)

где Тср – средняя температура кипения фракции, ͦ С.

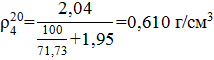

Формула для расчета плотности фракции[6]:

(4)

(4)

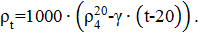

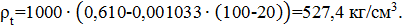

Плотность фракции при различных температурах рассчитывается по формуле[6]:

(5)

(5)

где ρt – плотность жидкости при различных температурах, кг/м3

γ – коэффициент.

t – данная температура, Со.

Коэффициент γ[6]:

γ = 0,001838-0,00132  ρ420 (6)

ρ420 (6)

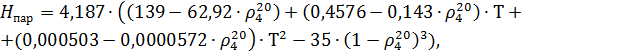

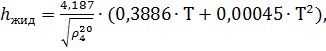

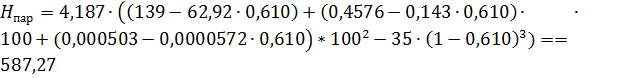

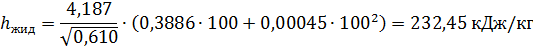

Энтальпии пара и жидкости рассчитываем по формулам[6]:

(7)

(7)

(8)

(8)

где Т – температура потока, ͦ С.

2.2 Практическая часть

Приведём расчёт для фракции с температурой начала кипения 40 ͦ С и концом кипения 50 ͦ С: Зададимся температурой потока 100 ͦ С, расход исходной смеси 80000 кг/ч.

Рассчитаем молярную массу фракции по формуле (3):

Рассчитаем f(T) и f(Tср) по формуле (2):

Теперь можно посчитать давление насыщенных паров (1):

Рассчитаем плотность фракции (4):

Плотность фракции при температуре потока (7,8):

γ = 0,001838 - 0,00132  0,610 = 0,001033

0,610 = 0,001033

Энтальпии пара и жидкости (5,6):

кДж/кг

кДж/кг

Для индивидуальных веществ в расчёте f(Tср) приняли температуру кипения вещества, как среднюю температур кипения фракции.

Для данной загрузки рассчитали массовый расход каждой фракции.

Результаты расчётов сведены в таблицу 1.

Таблица 1 – Физико-химические свойства сырья

| Компоненты | Ткип | Мол. Мас. | мас д, | кг/ч | f(T) | f(Tcp) | Pi0 | Робщ |

| водород | -250,0 | 0,0003 | 33,54 | 5,11 | 56,2 | 27,331 | 0,90 | |

| сероводород | -60,2 | 0,0000 | 0,00 | 13,9 | 4,956 | |||

| метан | -160,0 | 0,0003 | 30,09 | 30,3 | 16,925 | |||

| этан | -88,0 | 0,0004 | 45,03 | 17,0 | 7,481 | |||

| пропан | -42,0 | 0,0003 | 28,00 | 12,3 | 3,681 | |||

| изобутан | -11,0 | 0,0003 | 34,21 | 10,1 | 2,108 | |||

| бутан | -0,5 | 0,0057 | 619,87 | 9,5 | 1,721 | |||

| 1-бутилен | -6,3 | 0,0174 | 1900,34 | 9,8 | 1,927 | |||

| бутадиен-1,3 | -4,4 | 0,0000 | 0,00 | 9,7 | 1,858 | |||

| Метилмеркаптан | 6,0 | 0,0000 | 0,00 | 9,1 | 1,513 | |||

| изопентан | 27,0 | 0,0978 | 10673,73 | 8,1 | 0,978 | |||

| 2-метилбутен-1 | 31,2 | 0,1098 | 11993,30 | 7,9 | 0,893 | |||

| изопрен | 34,1 | 0,0000 | 0,00 | 7,8 | 0,838 | |||

| этилмеркаптан | 35,0 | 0,0000 | 0,00 | 7,8 | 0,822 | |||

| н-пентан | 36,1 | 0,0128 | 1397,73 | 7,7 | 0,803 | |||

| диметилсульфид | 37,0 | 0,0000 | 0,15 | 7,7 | 0,787 | |||

| циклопентан | 49,3 | 0,0017 | 181,47 | 7,2 | 0,596 | |||

| 2-метилпентен-1 | 53,9 | 0,0817 | 8922,89 | 7,0 | 0,536 | |||

| 2-метилпентан | 60,3 | 0,0723 | 7894,28 | 6,8 | 0,462 | |||

| пропилмеркаптан | 66,0 | 0,0000 | 0,00 | 6,6 | 0,403 | |||

| метил-этилсульфид | 66,0 | 0,0000 | 0,39 | 6,6 | 0,403 | |||

| н-гексан | 68,7 | 0,0101 | 1097,96 | 6,5 | 0,378 | |||

| циклогексан | 80,7 | 0,0197 | 2149,68 | 6,1 | 0,281 | |||

| бензол | 80,1 | 0,0081 | 887,56 | 6,2 | 0,285 | |||

| тиофен | 88,0 | 0,0023 | 246,95 | 5,9 | 0,234 | |||

| 2-метилгексан | 90,1 | 0,0456 | 4976,43 | 5,9 | 0,222 | |||

| диэтилсульфид | 92,0 | 0,0000 | 1,01 | 5,8 | 0,211 | |||

| 2-метилгексен-2 | 95,4 | 0,0405 | 4421,36 | 5,7 | 0,193 | |||

| н-гептан | 98,4 | 0,0070 | 760,06 | 5,6 | 0,179 | |||

| изооктан | 99,2 | 0,0328 | 3582,11 | 5,6 | 0,175 | |||

| метилциклогексан | 100,9 | 0,0277 | 3021,28 | 5,6 | 0,167 | |||

| толуол | 110,0 | 0,0331 | 3609,70 | 5,3 | 0,131 | |||

| изооктен (2-метилгептен-1) | 119,0 | 0,0120 | 1313,41 | 5,1 | 0,103 | |||

| н-октан | 125,7 | 0,0123 | 1346,87 | 5,0 | 0,085 | |||

| этил-пентилсульфид | 130,0 | 0,0012 | 135,21 | 4,9 | 0,076 | |||

| этилциклогексан | 131,8 | 0,0216 | 2362,81 | 4,8 | 0,072 | |||

| ксилолы, этилбензол | 139,0 | 0,0661 | 7218,79 | 4,7 | 0,058 | |||

| изононан | 140,0 | 0,0322 | 3514,43 | 4,7 | 0,057 | |||

| изононен | 146,0 | 0,0060 | 654,52 | 4,6 | 0,048 | |||

| н-нонан | 150,8 | 0,0025 | 277,60 | 4,5 | 0,041 | |||

| изопропилбензол | 152,4 | 0,0817 | 8922,91 | 4,4 | 0,039 | |||

| бензтиофен | 150,0 | 0,0041 | 446,95 | 4,5 | 0,042 | |||

| изопропилциклогексан | 154,6 | 0,0130 | 1420,94 | 4,4 | 0,037 | |||

| изо-декан | 166,0 | 0,0195 | 2126,54 | 4,2 | 0,026 | |||

| диэтилциклогексан | 171,0 | 0,0044 | 482,92 | 4,1 | 0,022 | |||

| диэтилбензол | 181,0 | 0,0460 | 5024,94 | 3,9 | 0,016 | |||

| изо-алкан С11 | 189,0 | 0,0070 | 760,97 | 3,8 | 0,013 | |||

| аромат С11 | 197,0 | 0,0209 | 2283,72 | 3,7 | 0,010 | |||

| алкан С12 | 210,0 | 0,0065 | 708,09 | 3,5 | 0,006 | |||

| аромат С12 | 218,0 | 0,0135 | 1479,02 | 3,4 | 0,005 | |||

| н-алкан С13 | 235,0 | 0,0018 | 193,25 | 3,2 | 0,003 | |||

| Итого | 1,0000 | 109183,00 |

| ρ4-20 | ρ4-20 смеси | Hпар | Hсмеси | hж | hсмеси |

| 0,039 | 576,807 | 698,98 | 60710,40 | 1122,21 | 27103,29 |

| 0,417 | 671,93 | 344,34 | |||

| 0,249 | 695,84 | 445,85 | |||

| 0,386 | 677,54 | 357,88 | |||

| 0,483 | 658,35 | 319,95 | |||

| 0,555 | 641,26 | 298,44 | |||

| 0,555 | 641,26 | 298,44 | |||

| 0,546 | 643,55 | 300,93 | |||

| 0,537 | 645,89 | 303,58 | |||

| 0,506 | 653,22 | 312,69 | |||

| 0,611 | 626,64 | 284,50 | |||

| 0,604 | 628,59 | 286,19 | |||

| 0,596 | 630,58 | 287,96 | |||

| 0,573 | 636,84 | 293,89 | |||

| 0,611 | 626,64 | 284,50 | |||

| 0,573 | 636,84 | 293,89 | |||

| 0,604 | 628,59 | 286,19 | |||

| 0,650 | 615,89 | 275,92 | |||

| 0,655 | 614,24 | 274,70 | |||

| 0,625 | 622,89 | 281,37 | |||

| 0,625 | 622,89 | 281,37 | |||

| 0,655 | 614,24 | 274,70 | |||

| 0,650 | 615,89 | 275,92 | |||

| 0,631 | 621,08 | 279,91 | |||

| 0,650 | 615,89 | 275,92 | |||

| 0,687 | 605,09 | 268,34 | |||

| 0,666 | 611,05 | 272,41 | |||

| 0,682 | 606,53 | 269,30 | |||

| 0,692 | 603,69 | 267,42 | |||

| 0,722 | 594,65 | 261,79 | |||

| 0,687 | 605,09 | 268,34 | |||

| 0,672 | 609,51 | 271,33 | |||

| 0,718 | 595,86 | 262,52 | |||

| 0,722 | 594,65 | 261,79 | |||

| 0,746 | 587,13 | 257,47 | |||

| 0,718 | 595,86 | 262,52 | |||

| 0,705 | 599,64 | 264,84 | |||

| 0,747 | 586,85 | 257,31 | |||

| 0,744 | 587,90 | 257,90 | |||

| 0,747 | 586,85 | 257,31 | |||

| 0,733 | 591,17 | 259,75 | |||

| 0,757 | 583,83 | 255,66 | |||

| 0,744 | 587,90 | 257,90 | |||

| 0,769 | 580,07 | 253,66 | |||

| 0,766 | 580,98 | 254,14 | |||

| 0,744 | 587,90 | 257,90 | |||

| 0,787 | 574,12 | 250,62 | |||

| 0,766 | 580,98 | 254,14 | |||

| 0,804 | 568,88 | 248,05 | |||

| 0,785 | 574,93 | 251,02 | |||

| 0,818 | 564,22 | 245,86 | |||

3 Описание технологической схемы и автоматизации

Схема установки гидроочистки бензина каталитического крекинга представлена на рисунке 1.

Сырье установки – бензин каталитического крекинга поступает непосредственно с установки 1А – 1М. Сырье поступает в сырьевую емкость Е1. Для исключения контакта сырья с атмосферным кислородом в Е1 предусмотрена подача водородсодержащего газа (ВСГ).

Из емкости Е1бензин поступает на прием сырьевых насосов Н1 и далее подается в тройник смешения с ВСГ, который поступает на установку из заводской сети.

Смесь сырья и ВСГ проходит трубное пространство теплообменника Т1 и поступает в реактор гидрирования P1. Нагрев сырья в Т1 осуществляется за счет тепла конденсации пара 5 атм кубового продукта колонны К1.

Газо-продуктовая смесь гидрирования из реактора P1 подается в колонну фракционирования К1.

Колонная К1 имеет 38 тарелок, газо-продуктовая смесь подается на 12 тарелку.

Верхний продукт колонны К1 частично конденсируется в воздушном холодильнике-конденсаторе ХВ1 и поступает в емкость орошения Е2, где разделяются газовая и жидкая фазы.

Углеводородный конденсат из емкости Е2 поступает на прием насоса Н4 и подается на верх колонны К1 в качестве орошения.

Легкий бензин каталитического крекинга отбирается с тарелки 32 колонны К1 и направляется в парк.

Кубовый продукт колонны К1 делится на два потока. Первый поток поступает на прием насоса Н2, и поток поступает в печь П1 для обеспечения подогрева куба колонны К1.

Второй поток с куба колонны К1 поступает на прием насоса Н3 и далее часть потока в виде ТБКК выводится на блок гидрообессеривания