Контактные и бесконтактные системы зажигания в настоящее время имеют ограниченное применение, а на импортных легковых автомобилях начиная с середины 90-х годов, используются ограниченно. Им на смену пришли системы зажигания четвертого поколения – системы с электронно-вычислительными устройствами управления и без высоковольтного распределителя энергии по свечам в выходном каскаде, так называемые статические системы зажигания. Такие системы принято подразделять на электронно-вычислительные (аналоговые) и микропроцессорные (цифровые).

В электронно-вычислительных системах основной сигнал зажигания формируется с применением время-импульсного способа преобразования информации от входных датчиков. Это значит, что контролируемый процесс задается временем его протекания, с последующим преобразованием времени в длительность электрического импульса. Таким образом, в электронно-вычислительных системах контроллер содержит электронный хронометр, и управляется аналоговыми сигналами

В микропроцессорной системе, для формирования сигнала зажигания применяется число-импульсное преобразование, при котором параметр процесса задается не временем протекания, а непосредственно числом электрических импульсов.

Функции электронного вычислителя здесь выполняет число-импульсный микропроцессор, который работает от электрических импульсов, стабилизированных по амплитуде и длительности (от цифровых сигналов). Поэтому между микропроцессором и входными датчиками в электронный блок управления микропроцессорной системы устанавливаются число-импульсные преобразователи аналоговых сигналов в цифровые (ЧИПы).

В отличие от электронной, микропроцессорная система зажигания работает по заранее заданной для данного двигателя внутреннего сгорания программе управления. Поэтому в вычислителе микропроцессорной системы зажигания имеется электронная память (постоянная и оперативная).

Компонентный состав современной системы зажигания показан на рис.6.10.

Рис. 6.10. Статическая система зажигания:

1 – свеча зажигания; 2 – катушка зажигания; 3 – датчик положения дроссельной заслонки; 4 – блок управления; 5 – датчик температуры охлаждающей жидкости; 6 – датчик детонации; 7 – индуктивный датчик; 8 – зубчатый диск; 9 – АКБ; 10 – замок зажигания

Характеристические кривые, получаемые при использовании обычных распределителей зажигания с центробежными и вакуумными регуляторами, заменяются оптимизированными электронными отображениями процесса зажигания. Механическое распределение тока высокого напряжения осталось только в некоторых системах зажигания с распределителем зажигания (рис. 6.11). В таких системах сохранилась одна катушка зажигания на все цилиндры.

Рис. 6.11. Статическая система зажигания с распределителем:

1 – катушка зажигания; 2 – распределитель высокого напряжения; 3 – свеча зажигания; 4 – блок управления; 5 – датчик температуры охлаждающей жидкости; 6 – датчик положения дроссельной заслонки; 7 – индуктивный датчик; 8 – зубчатый диск; 9 – АКБ; 10 – замок зажигания

Применение электронных систем зажигания позволило создать систему постоянной энергии для двигателей, работающих на бедной смеси во всем диапазоне режимов их работы. Одним и важных факторов предопределивших применение таких систем стал фактор приближения опережения зажигания к порогу начала детонации – чем ближе работа двигателя к этому порогу, тем выше его мощность.

Электронные системы зажигания более точно, чем обычные механические выбирают угол опережения зажигания рис. 6.12.

Рис. 6.12. Зависимость угла опережения зажигания от нагрузки и частоты вращения коленчатого вала двигателя:

а – электронное зажигание; б – механическая система зажигания

В механических системах зажигания угол опережения может изменяться только в зависимости от работы вакуумного и центробежного регуляторов, определяющих изменение частоты вращения коленчатого вала и нагрузки, в то же время у электронных, от значительно большего количества факторов (температура двигателя, начало детонации, положение дроссельной заслонки и т. д.). Преимущество электронных систем также заключается в том, что процесс зажигания определяется углом поворота коленчатого вала, а не валика распределителя, чем исключается влияние износов в приводе распределителя.

Исключаются ограничения, накладываемые механическими устройствами регулировки. Число входных параметров теоретически ничем не ограничено, что позволяет расширить диапазон регулирования зажигания.

Электронная система зажигания обычно комбинируется с системой электронного управления впрыском топлива (система Motronic), устройством контроля детонации двигателя, ABS и т.д., что дает возможность использовать датчики и/или сигналы от других узлов автомобиля в более чем одной системе управления.

Принцип работы системы. Управление зажиганием двигателя осуществляется с помощью микропроцессора (блока управления), который приспособлен к условиям работы на автомобиле (рис. 6.13). В его память заложены карты углов опережения зажигания, в зависимости от различных режимов работы двигателя, а также программы для их обработки.

Рис. 6.13. Структурная схема микропроцессорной системы зажигания:

1 ….4 – входные датчики неэлектрических величин (датчик давления и температуры во впускном коллекторе, датчик детонации, датчик температуры двигателя, напряжение аккумуляторной батареи); 5…8 – преобразователи неэлектрических величин в аналоговые электрические сигналы; 9 – датчики крайнего положения дроссельной заслонки; 10 – аналогово-цифровой преобразователь; 11 – микропроцессор; 12 – оперативная память N память запоминающего устройства; 13 – постоянная память Р запоминающего устройства; 14,15 – коммутаторы; 16,17 – двухвыводные катушки зажигания; 18 – свечи зажигания

В микропроцессорной системе зажигания все функции управления объединены в центральный бортовой компьютер автомобиля и персональный блок управления для системы зажигания может отсутствовать. Функции входных сигналов могут выполнять универсальные датчики, определяющие работу не только системы зажигания, но и других систем, например системы питания. Сигнал прерывания цепи низкого напряжения при этом подается на электронный коммутатор выходного каскада непосредственно от центрального бортового компьютера, который управляет всеми системами управления автомобилем. В блоке управления установлен кварцевый резонатор, с помощью которого прерывается цепь низкого напряжения при определенном угле опережения зажигания для каждого конкретного цилиндра и время протекания тока через выходной транзистор.

Выходные каскады микропроцессорных систем зажигания имеют отдельные каналы для подачи энергии искрообразования, поэтому такое распределение называют статическим. Такая система, в отличие от обычных систем с вращающимся распределителем имеет ряд преимуществ. В системах с вращающимся распределителем происходит неравномерное выгорание контактов в крышке распределителя, а значит и разброс искр по цилиндрам, достигающих 2…3 угловых градусов по повороту коленчатого вала. В микропроцессорных статических системах зажигания разброс искр по цилиндрам составляет 0,3…0,5 угловых градусов. В этих системах применяются электронное переключение каналов (прерывание цепи низкого напряжения) на низкопотенциальном уровне непосредственно в блоке управления и статическое распределение каналов цепи высокого напряжения.

В процессе работы двигателя в блок управления подается следующая информация: нагрузка, детонация, температура, напряжение аккумулятора, частота вращения и положение коленчатого вала, положение дроссельной заслонки.

Информация, подаваемая на преобразователь, поступает от датчиков, которые преобразуют измеряемые величины в электрические сигналы. Преобразователь входных сигналов сначала преобразует аналоговые сигналы датчиков в цифровую форму (т.е. в серию импульсов типа 0-1), поскольку микропроцессор блока управления умеет обрабатывать только числовую информацию.

Некоторые сигналы, такие как частота вращения коленчатого вала, уже поступают в блок управления в виде импульсов, однако большинство параметров, такие как температура, напряжение аккумулятора и пр. имеют постоянную полярность, хотя и меняют со временем свои значения. Такие сигналы называются аналоговыми и должны быть преобразованы перед входом в блок управления в цифровую форму с помощью аналого-цифрового преобразователя (АЦП). На основании данных, поступающих в микропроцессор вычисляется угол опережения зажигания в соответствии с картой углов опережения зажигания, которая хранится в памяти процессора.

Функции отдельных систем управления микропроцессорной системы зажигания состоят в следующем.

Входное устройство. Сигналы, стекающиеся на входное устройство от датчиков, преобразуются в форму, понятную компьютеру, т.е. в серию импульсов ДА - НЕТ, которые представляют собой цифры в двоичной системе:

ДА = 1, НЕТ = 0

Аналоговые сигналы, например напряжение аккумулятора, преобразуются в двоичный код с помощью АЦП.

Часы. Компьютер оперирует данными как функциями времени. Для определения времени и временных интервалов в компьютере установлен точный кварцевый генератор импульсов.

Шины. Отдельные блоки компьютера связаны между собой плоскими кабелями, известными под названием шины. По шинам передаются данные (шина данных), адреса памяти (адресная шина), а также сигналы управления (управляющая шина).

Центральный микропроцессор. Микропроцессор выполняет в компьютере все вычисления. Все, что он умеет делать, это складывать, вычитать, делить и умножать, поэтому все программы, которые выполняет процессор должны состоять из этих операций. Кроме того, процессор умеет выполнять логические операции.

Постоянная память. Эта память может только выдавать хранящуюся в ней информацию, но она никак не может быть изменена. Эта информация сохраняется в памяти даже при отсутствии питания. В нее невозможно записать никакую новую информацию. В постоянной памяти хранятся данные, такие как карта значений управляемых параметров двигателя в табличной форме, коды, управляющие программы и пр. Все эти данные заносятся (зашиваются) в постоянную память изготовителем. В состав постоянной памяти входят также перепрограммируемые и стираемые блоки, которые могут быть использованы изготовителем или его представителем для обновления и изменения записанной информации.

Оперативная память. Текущие данные - сигналы датчиков, команды управления и промежуточные результаты вычислений хранятся в оперативной памяти компьютера, пока не будут заменены новой информацией. Оперативная память при выключении питания теряет всю хранящуюся в ней информацию.

Работа бортового компьютера. Информация о характеристиках двигателя хранится в памяти компьютера в форме таблиц, называемых рабочими. Эти таблицы получаются из трехмерных карт опережения зажигания и таких же карт для периода замкнутого состояния. Рабочие таблицы могут быть составлены компьютером для различных сочетаний параметров, однако, прежде всего такими параметрами являются частота вращения коленчатого вала, нагрузка, температура и напряжение аккумулятора. Каждая из таблиц дает свое значение угла опережения, и для определения истинно требуемого угла все результаты сопоставляются.

При включении питания микропроцессор посылает закодированный двоичный адрес, который указывает, к какой части памяти он обращается. Затем посылается управляющий сигнал, указывающий направление и последовательность движения информации в процессор или из процессора. Работа самого процессора представляет собой серию двоичных импульсов, с помощью которых информация считывается из памяти, декодируется и выполняется. Программы выполнения операций - арифметических, логических и транспортных также записаны в памяти.

Ниже рассматриваются основные сигналы, поступающие в блок управления.

Нагрузка. Информацию о нагрузке двигателя дает разрежение во впускном коллекторе. Для измерения давления может быть использован барометрический датчик, основой которого является пьезоэлектрический преобразователь.

Величиной, связанной с нагрузкой двигателя является и расход воздуха через коллектор. Дополнительную информацию о расходе воздуха можно получить, измерив его температуру, что позволяет внести поправки на его плотность. Эти данные используются в основном для блока управления впрыском топлива, который, как правило, объединен с блоком управления системой зажигания.

Как вариант, может быть измерен сразу массовый расход воздуха с помощью датчика с нагреваемой проволокой. Все указанные параметры измеряются в аналоговой форме и перед вводом в блок управления должны быть преобразованы в цифровую форму с помощью АЦП.

Детонация. Детонация является акустическим сигналом неконтролируемой формы сгорания и проявляется в виде частого и резкого стука высокого тона на больших нагрузках и ускорениях.

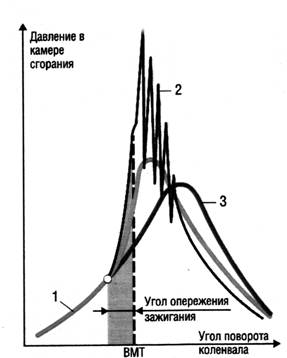

При нормальном процессе сгорания давление на поршень изменяется плавно (рис. 6.14, кривая 1). Пламя от искры распространяется плавно, постепенно захватывая весь объем камеры сгорания. Скорость движения фронта пламени достигает 50…80 м/с.

Практически весь заряд в камере сгорания должен сгореть прежде, чем откроется выпускной клапан, а от того, как соотносится этот процесс с углом поворота коленчатого вала, зависят мощность, крутящий момент, экономичность двигателя, поле температур и т. д. Поэтому искра между электродами свечи должна появиться несколько раньше, чем поршень достигнет верхней мертвой точки, это называют углом опережением зажигания. Угол опережения зажигания не одинаков для различных режимов работы двигателя и изменяется в широких пределах.

Рис. 6.14. Характер изменения давления в цилиндре двигателя:

1 – нарастание давления при нормальном процессе сгорания; 2 – нарастание давления при детонационном процессе сгорания; 3 – нарастание давления при позднем угле опережения зажигания

Смесь, воспламенившись от искры, сгорает не мгновенно. Фронт пламени постепенно приближается к дальнему углу камеры сгорания (рис.6.15, зона 2), и хотя там еще ничего не горит, давление и температура за счет «поджатия» уже сгоревшей частью заряда становятся выше, что ускоряет ход окислительных реакций. Если топливо не обладает достаточной детонационной стойкостью, в сжатой смеси образуются неустойчивые химические соединения, способные самовоспламениться от малейшего дополнительного «толчка». Но концентрация этих соединений по объему зоны 2 неодинакова: в точке, где они наименее устойчивы, происходит первый локальный взрыв, вокруг которого с огромной скоростью (до 2500 м/с) разбежится ударная волна, скачком поднимающая давление и температуру. Пробегая через другие части заряда, близкие к самовоспламенению, ударная волна легко «поджигает» их, рождая новые волны. За фронтом каждой ударной волны, движется детонационная волна, но процесс сгорания не мгновенен, после прохождения волны смесь какое-то время догорает.

Рис. 6.15. Зоны сгорания топлива:

1 – зона нормального сгорания; 2 – зона детонации

Контроль детонации сводится к управлению, обеспечивающему угол опережения зажигания, очень близкий к предельному, за которым происходит детонация. При этом повышается КПД двигателя, его мощность и экономичность, возможно использование бензина с разным октановым числом.

При детонации в специфическом спектре частот появляется составляющая с необычайно высокой амплитудой (рис. 6.14). Выделяя эту частотную область с помощью полосового фильтра, можно получить сигнал для распознавания детонации. Распознавание детонации производится путем сравнения (вычитания) текущего сигнала при отсутствии детонации, регистрируемого в течение определенного времени после поступления сигнала зажигания. Степень детонации определяется подсчетом числа амплитуд в сигнале датчика, величина которых превышает стандартную величину, характерную для начала детонации. После распознавания детонации в зависимости от ее степени производится уменьшение угла опережения зажигания. Если после этого детонация отсутствует, угол опережения зажигания постепенно увеличивается до близкого к детонационному пределу. Наиболее оптимальным углом опережения зажигания считается угол «преддетонационного сгорания», когда сгорание начинается на границе появления детонации.

Детонация обнаруживается с помощью датчиков ускорения, основой которых чаще всего служит пьезоэлектрический преобразователь. Такой датчик представляет собой кварцевую пластинку, закрепленную в подходящем месте на блоке цилиндров и прижатую снаружи массивным диском, называемым сейсмическим (рис. 6.16).

Рис. 6.16. Датчик детонации на пьезокристалле:

1 – пьезокристалл; 2 – сейсмический диск; 3 – болт крепления; 4 – электрические провода

Принцип действия датчика детонации заключается в следующем. При действии давления на пьезоэлектрический элемент в нем происходит перераспределение электрических зарядов. Если давление на элемент не действует, заряды распределены в нем равномерно (рис.6.17,а). При действии давления электрические заряды перераспределяются таким образом, что между обкладками элемента возникает напряжение (рис.6.17,б). Чем выше давление, тем сильнее разделение зарядов и тем больше напряжение. Это явление называется пьезоэлектрическим эффектом. Напряжение усиливается в электронной ячейке и используется в качестве сигнала, направляемого в блок управления.

Рис. 6.17. Принцип работы датчика детонации:

а – давление на элемент не воздействует; б – давление на элемент воздействует

Как правило, датчики детонации, устанавливаемые на конкретный тип двигателя, обладают резонансной характеристикой, "настроенной" на этот двигатель (обычно максимальная чувствительность датчика достигается на частотах 5…8 кГц). Это означает, что наибольшее напряжение на выходе датчика возникает как раз на частотах колебаний, излучаемых конкретной деталью, в которую вворачивается датчик, (например, головкой блока) при детонационном сгорании топлива. Это позволяет значительно увеличить отношение сигнал/шум на выходе датчика и повысить вероятность распознавания начала детонации блоком управления.

Пьезодатчик генерирует электрическое напряжение, пропорциональное изменению механического напряжения на его поверхностях. При детонации вибрация блока цилиндров достигает такого значения, при котором диск, прижатый к датчику, начинает с большой частотой сжимать пластинку кварца, в результате чего на ее гранях появляется переменное электрическое напряжение.

Полученные таким образом сигналы от каждого цилиндра поступают в блок управления для оценки их уровня. Предварительно компьютер определяет средний уровень вибраций для каждого цилиндра. Этот уровень постоянно адаптируется к меняющимся условиям. Если сигнал детонации от какого-либо цилиндра в момент вспышки превзойдет пороговый уровень для этого цилиндра, компьютер уменьшит опережение в этом конкретном цилиндре на небольшой угол 1…1,5°. Процесс повторяется для каждого цилиндра в каждом цикле. Если детонации больше нет, компьютер начинает в каждом цикле постепенно увеличивать угол опережения с маленьким шагом, пока не достигнет значения, записанного в карте зажигания.

В результате каждый цилиндр настраивается индивидуально на работу в режиме наибольшей эффективности, поскольку наибольшая эффективность достигается при работе на границе детонации.

Поскольку каждый цилиндр имеет свою шумовую характеристику, для четырехцилиндрового двигателя оказывается достаточным один датчик, который различает каждый из цилиндров. На шестицилиндровых двигателях устанавливают два таких датчика.

Температура. Для измерения температуры в диапазоне до 200°С в настоящее время чаще всего применяют термисторы взамен ранее применявшихся термопар.

Термистор имеет высокую чувствительность, так что значение температуры может быть измерено с точность до 0,05°С. Температура вводится в компьютер как дополнительный параметр, который наряду с частотой вращения вала и нагрузкой позволяет найти по карте зажигания требуемое опережение для данного режима работы двигателя (рис. 6.18).

Рис. 6.18. Карта опережения зажигания в зависимости от температуры и нагрузки

Напряжение аккумулятора. Это дополнительный параметр. Если напряжение аккумулятора отличается от эталонного, то момент включения катушки сдвигается вперед или назад для достижения постоянной мощности разряда.

Положение дроссельной заслонки. Датчики крайних положений дроссельной заслонки посылают в блок управления сигнал о том, что дроссельная заслонка достигла одного из крайних положений – полной нагрузки или частоты вращения вала на холостом ходу. Сигналы крайних положений заслонки нужны блоку управления для перехода на специальные программы регулирования зажигания в этих ситуациях.

Системы зажигания с одной катушкой на два цилиндра. Одной из разновидностей системы зажигания с индивидуальными катушками является система с одной катушкой зажигания на 2 цилиндра, которая применяется для двигателей с четным числом цилиндров (рис. 6.19).

Рис. 6.19. Соединение свечей зажигания с двухвыводной катушкой:

1 – свеча зажигания; 2 – первичная обмотка; 3 – вторичная обмотка; А – направление потока электронов; Б – направление потока электронов, формирующих искру; Г – переход электронов с бокового электрода на центральный; Д – переход электронов с центрального электрода на боковой

В этой системе каждый раз, когда вторичная обмотка катушки зажигания выдает высокое напряжение, искра на свечи зажигания подается сразу на две свечи. Разряд одной свечи происходит в цилиндре, где заканчивается такт сжатия, второй свечи – в цилиндре, где заканчивается такт выпуска. При этом одна искра является высоковольтной (12…20 кВ) и воспламеняет топливовоздушную смесь, а другая низковольтной (5…7 кВ) – холостой. В конце такта сжатия незадолго до появления рабочей искры температура топливовоздушного заряда еще недостаточно высокая (200° С), а давление наоборот – значительное (10…12 атм). При этих условиях пробивное напряжение становится максимальным. В конце такта выпуска, когда происходит разряд другой свечи, пробивное напряжение значительно уменьшается вследствие высокой температуры отработавших газов (800…1000° С) и низкого давления (2…3) атм.

Недостатком системы зажигания с двухвыводными катушками является то, что в одной свече электроны переходят от центрального электрода к массовому (боковому), а во второй свече в обратном направлении. Так как центральный электрод заострен и всегда значительно горячее бокового, истечение электронов с его острия при искрообразовании требует затраты меньшего количества энергии, чем при истечении с бокового электрода (на центральном электроде начинает проявляться термоэлектронная эмиссия). Это приводит к тому, что пробивное напряжение на свече, работающей в прямом направлении, становится несколько ниже (на 1,5…2,0 кВ), чем на свече с обратным включением полярности, т.е имеется небольшой разброс пробивного напряжения по цилиндрам. Для устранения разброса напряжения по цилиндрам и поддержания нормального искрообразования двухвыводная катушка должна иметь достаточно высокое напряжение вторичной обмотки порядка 35…40 кВ.

Если двигатель имеет четыре цилиндра, потребуются две двухвыводные катушки зажигания и два раздельных канала высокого напряжения.

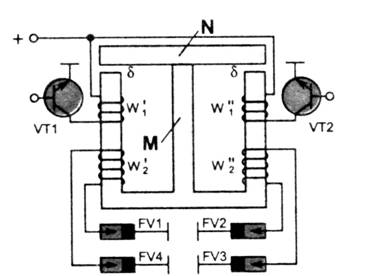

В настоящее время разработан ряд автомобильных систем зажигания, в которых две двухвыводные катушки зажигания собираются на общем Ш-образном магнитопроводе и тем самым образуется одна 4-х выводная катушка зажигания (рис. 6.20). Такая катушка имеет две первичные и две вторичные обмотки и управляется от двухканального коммутатора. 4-х выводная катушка зажигания может иметь и одну вторичную двухвыводную обмотку при двух первичных. Вторичная обмотка такой катушки дооборудована четырьмя высоковольтными диодами – по два на каждый высоковольтный провод.

Рис. 6.20. Четырехвыводная катушка зажигания с двумя воздушными зазорами в магнитопроводе:

VT1,VT2 – транзисторы двухканального коммутатора; W1,W2 – первичная и вторичная обмотки; FV1-FV4 – свечи зажигания; М – Ш-образный магнитопровод; N – соединительное ярмо магнитопровода; δ – воздушный зазор

В такой конструкции общим элементом является средний стержень магнитопровода, а взаимное влияние двух катушек исключается с помощью двух воздушных зазоров δ. Величина этих зазоров может достигать 1…2 мм, чем увеличивается магнитное сопротивление в магнитопроводе и достигается развязка каналов.

Система зажигания с одной катушкой на два цилиндра используется на некоторых моделях двигателей вследствие ее меньшей стоимости. Вследствие двойной искры на свечах зажигания необходимость их замены сокращается примерно в полтора раза.

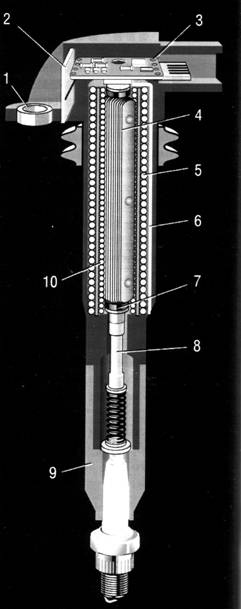

Системы зажигания с индивидуальными катушками. В современных электронных и микропроцессорных системах зажигания широко используются выходные каскады с индивидуальными катушками (рис. 6.21) зажигания для каждой свечи в отдельности. В объединенной блок на катушки могут устанавливаться силовые транзисторы. Это делается с целью разгрузки контроллера от множества выходных каскадов.

Рис. 6.21. Блок свеча-катушка зажигания:

1 – втулка болта крепления; 2 – радиатор выходного каскада; 3 – электронный блок; 4 – сердечник катушки зажигания; 5 – первичная обмотка; 6 – замыкающий магнитопровод; 7 – демпфирующая шайба; 8 – помехогасящий резистор; 9 – силиконовый изолятор; 10 – вторичная обмотка

Примером системы зажигания с блоками свеча-катушка может служить система зажигания фирмы BOSCH, интегрированная в электронную систему автоматического управления (ЭСАУ) двигателем, которая известна под названием Мотроник.

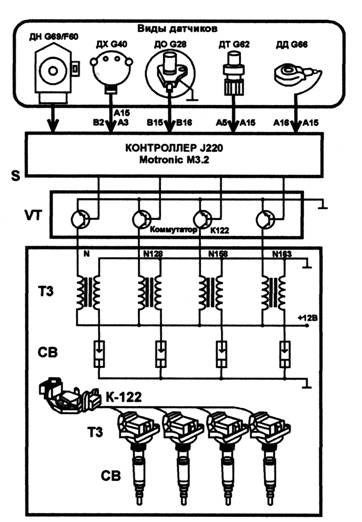

В качестве примера можно привести функциональную схему ЭСАУ Мотроник M-3.2, которая устанавливается на четырехцилиндровых двигателях автомобилей AUDI-A4 выпуска после 1995 года (рис. 6.22).

Рис. 6.22. Статическая система зажигания Мотроник M-3.2 AUDI-A4 с индивидуальной катушкой на каждый цилиндр:

ДН – датчик нагрузки (потенциометр дроссельной заслонки); ДХ – датчик угла опережения зажигания (датчик Холла); ДО – датчик частоты вращения (магнитоэлектрический датчик на коленчатом валу); ДТ – датчик температуры двигателя (термистор); ДД – пьезоэлектрический датчик детонации; S – сигнал зажигания, поочередно подаваемый на входы коммутатора; А, В – контакты соединительного разъема; VТ – силовые транзисторы коммутатора; N – индуктивные накопители; ТЗ – катушки зажигания; СВ – свечи зажигания.

В контроллере J220 имеется микропроцессор с блоком памяти, в котором хранится трехмерная характеристика зажигания. По этой характеристике, а также по сигналам датчика ДО G-28 (датчик частоты вращения двигателя) и датчика ДН G 69 (датчик нагрузки двигателя) устанавливается начальный угол опережения зажигания. Далее по сигналам датчиков ДХ G-40, ДТ G-62 и ДД G-66 в цифровом микропроцессоре производится вычисление текущего (необходимого для данного режима работ ДВС) значения угла опережения зажигания, который с помощью электронной схемы переключения каналов подается в виде основного импульса S зажигания в соответствующий канал электронного, коммутатора К-122. К этому времени в этом канале индуктивный накопитель N находится в заряженном, (от бортовой сети +12 В) состоянии и по сигналу S разряжается на соответствующую свечу зажигания. Через 180° поворота коленчатого вала описанные процессы будут иметь место в следующем (по порядку работы двигателя) канале коммутатора.

Основные преимущества системы зажигания Moтроник состоят в следующем:

· индивидуальное статическое распределение высокого напряжения по свечам зажигания;

· катушки зажигания с заземленной вторичной обмоткой;

· все входные датчики (датчик Холла, датчик частоты вращения коленчатого вала, датчик температуры ДВС, датчики дроссельной заслонки, датчик детонации) – это формирователи электрических сигналов из неэлектрических воздействий бесконтактного принципа действия. Аналоговые сигналы от этих датчиков преобразуются в контроллере в цифровые сигналы;

· селективная коррекция угла опережения зажигания по детонации (в каждом цилиндре в отдельности);

· отключение цилиндров ДВС при перебоях в искрообразовании (защита дорогостоящих компонентов двигателя – кислородного датчика и каталитического нейтрализатора от повреждений;

· наличие в контроллере функций самодиагностики и резервирования.