Содержание

Предисловие.

1. Выбор материала.

2.. Выбор способа получения отливки.

3. Выбор разъёмов формы и модели.

4. Анализ технологичности детали и изменения её конструкции.

5. Разработка чертежа технологичной детали. Нанесение на него

элементов литейной формы и отливки.

6. Расчет размеров отливки, модели и стержневого ящика.

7. Разработка конструкции стержневых ящиков и модельных

комплектов.

8. Проектирование модели.

9. Выбор способа подвода металла. Расчет литниковой системы.

10. Разработка литейной формы

Предисловие

Для данной детали был выбран единичный характер производства. Данная деталь относится к отливкам общего назначения, конфигурация и размеры которых определяются только конструктивными соображениями. Деталь работает под воздействием небольших нагрузок.

Корпус изготовляется из серого чугуна СЧ 20 ГОСТ 1412-85.

В качестве вида производства было выбрано литьё в песчаные формы.

1. Выбор материала

Так как данная деталь работает под воздействием небольших нагрузок, то в качестве материала для её производства рационально выбрать серый чугун СЧ 20 ГОСТ 1412-85.

Этот материал имеет сравнительно небольшую прочность, является хрупким, но успешно применяется при статических нагрузках. Он обладает высокой жидкотекучестью, малой усадкой, хорошо обрабатывается резанием, сварке не подлежит, достаточно стоек к такому виду нагрузок.

2. Выбор способа получения отливки.

Исходя из экономической целесообразности и серийности производства, наиболее рациональным способом получения отливки является литьё в песчаные формы, так как этот способ является экономичным и к детали не указаны требования повышенного качества.

3. Выбор разъёмов формы и модели.

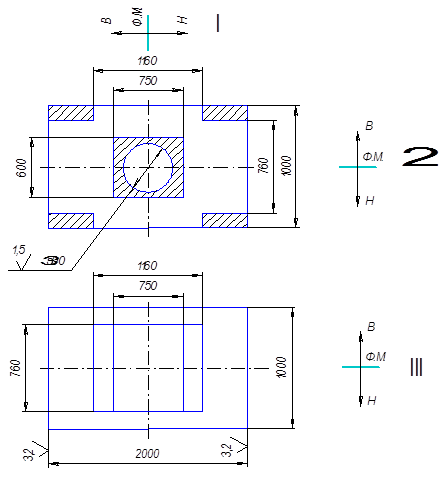

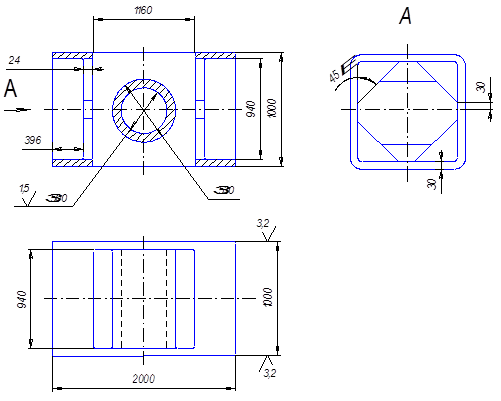

Исходя из того, что желательно изготавливать более простые формы и модели для получения отливки, был выбран вариант II разъёмов формы и модели (см. рис. 1). Горизонтальное расположение отливки обеспечивает простое устройство формы при наличии одного разъёма. При таком варианте отливка будет более точной по форме и размерам и более дешёвой.

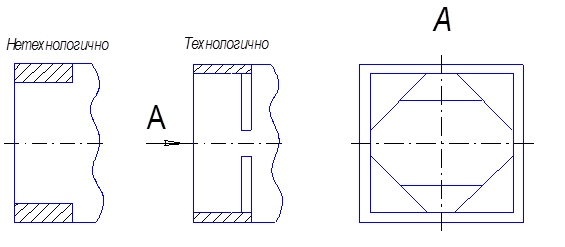

4. Анализ технологичности детали и изменения её конструкции

При застывании наиболее некачественными являются верхние слои отливки, в которых могут содержаться шлаковые включения, частицы формовочной смеси, газовые включения, формироваться усадочные раковины и поры. Наиболее качественными и прочными являются нижние и боковые участки отливки.

Рис.1 Чертёж детали и варианты выбора разъёмов формы и модели

Необходимо учитывать, что все внешние поверхности, перпендикулярные плоскости разъема формы, должны иметь литейные уклоны, в противном случае возможно осыпание формовочной смеси при извлечении модели из формы.

Величина угла литейного уклона β находится в пределах 0˚19’…2˚54’, так как в данном случае это уклоны на поверхностях, которые являются не подлежащими механической обработке, то есть эти уклоны выше стандартных литейных уклонов. Выберем величину угла, равную 0˚22’.

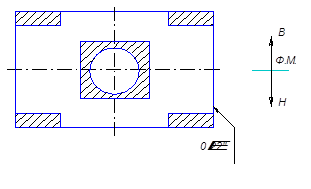

Тогда деталь приобретает вид, указанный на рис. 2.

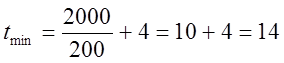

Произведем расчет наименьшей толщины стенок, которую можно применить к данной детали. Он производится по следующей формуле:

,

,

где L - наибольший габаритный размер детали.

Рис.2 Чертёж детали с учетом литейных уклонов

Для данной детали получаем следующую минимальную толщину стенки:

мм.

мм.

В данной конструкции минимальная толщина стенки равна 50 мм. Следовательно, это удовлетворяет условию минимально допустимой толщины стенки.

Чрезмерно толстые стенки отливок назначать также нецелесообразно, так как это ведет к повышению металлоемкости отливки и снижению удельной прочности. Для серого чугуна значение максимальной толщины стенки составляет 50-60 мм.

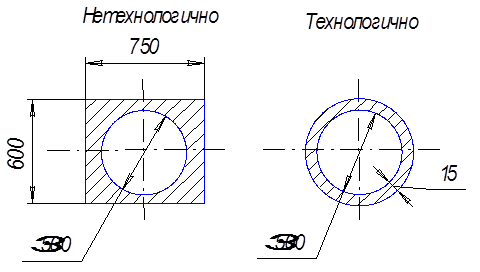

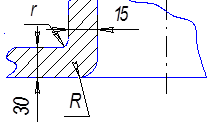

Так как в центральном отверстии по краям толщина стенки достигает примерно 230 мм, то рационально и вполне достаточно будет выполнить данное отверстие с одинаковой толщиной стенки равной 15 мм (см. рис.3).

Рис.3 Схема изменения толщины центрального отверстия корпуса

Для сохранения жесткости детали следует ввести ребра жесткости, изображенные на рис.4.

Рис.3 Схема изменения толщины боковых стенок корпуса и установки дополнительных ребер жесткости

Сопряжения стенок во избежание их разрушения должны быть плавными. Для данного изделия характерна небольшая разнотолщинность стенок, когда

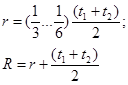

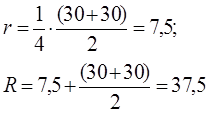

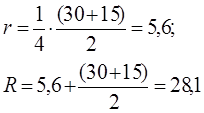

. Таким образом, радиусы сопряжений вычисляются по формулам:

. Таким образом, радиусы сопряжений вычисляются по формулам:

Рис.4 Радиусы сопряжений боковой стенки литого изделия

Вычислив значения радиусов, получаем:

Из нормального ряда радиусов сопряжений выбираем r=8 мм, R=40 мм.

Теперь необходимо выполнить радиусы сопряжений, указанные на рис.5.

Рис.5 Радиусы сопряжений боковой стенки со стенкой центрального отверстия

Из нормального ряда выбираем: R=40 мм.; r=8 мм.

Разработка чертежа технологичной детали. Нанесение на него элементов литейной формы и отливки.

В результате анализа технологичности предлагается новый чертеж детали (ТКМ.03.001).

На чертеже нанесены указания литейной технологии, т.е. элементы литейной формы и отливки:

положение отливки в форме, разъемы формы и модели;

припуски на механическую обработку, литейные уклоны, конфигурация стержня;

направление каналов для вывода газов;

разъемы стержневых ящиков и направление их набивки

литниковая система.

6. Расчет размеров отливки, модели и стержневого ящика.

Для назначения припусков на механическую обработку согласно ГОСТ 26645-85 установлен 10 класс точности размеров отливки.

По классу размерной точности найдем предельные отклонения размеров через допуск размера отливки Δ.

Сводная таблица размеров детали, отливки, модели и стержневого ящика.

| Номинальный размер детали, мм | Допуск размерной точности Δ, мм | Суммарный допуск Δобщ мм | Припуск на механическую обработку, мм | Размер отливки, мм | Припуск на усадку, мм | Размер модели, мм | Размер стержневого ящика, мм |

| 6,4 | 8+8 | 2016±3 | |||||

| 5,6 | -6,5-6,5 | 1147-3 | 11,6 | - | |||

| 6,25 | - | 1000±2,5 | |||||

| 6,25 | - | 940±2,5 | 9,4 | - | |||

| Ø 530 | 4,4 | 5,5 | - | 530±2,2 | 5,3 | - | |

| Ø 500 | 4,4 | 5,5 | - | 500±2,2 | 5,0 | - | |

| 4,4 | 5,5 | - | 470±2,2 | 4,7 | - | ||

| - | 396±2 | 4,0 | - | ||||

| 2,4 | - | 60±1,2 | 0,6 | - | |||

| 2,2 | 2,75 | - | 30±1,1 | 0,3 | - | ||

| 2,5 | - | 24±1 | 0,2 | - |

Усадка для серого чугуна – 1%