Литье в разовые формы

Литье в песчано-глинистую форму является самым простым и дешевым способом.

Технологический процесс изготовления отливок этим методом состоит из следующих технологических операций:

1. Изготовление чертежей отливки, модели, формы.

2. Изготовление модели.

3. Изготовление литейной формы.

4. Выплавка жидкого металла в печи.

5. Заливка жидкого металла в литейную форму.

6. Остывание отливки до комнатной температуры.

7. Извлечение (выбивка) отливки из литейной формы.

8. Обрубка и отчистка отливки.

9. Контроль качества отливки.

Сущность способа заключается в заливке расплавленного металла в песчаную форму, полость которой имеет конфигурацию отливки.

Приспособления, применяемые при изготовлении отливок, называются литейной оснасткой. Часть литейной оснастки, необходимая для изготовления литейной формы, называется модельным комплектом. В модельный комплект входят: модели, опоки, стержневые ящики, подмодельные плиты. Модель – это приспособление, с помощью которого в форме получают отпечаток, соответствующий конфигурации отливки. Модели копируют отливки, но отличаются от них по размерам (больше на величину литейной усадки). Они изготавливаются из дерева в единичном производстве и из металла в массовом.

Опока – металлический ящик без дна, она служит для удержания формовочной смеси.

Стержневые ящики служат для изготовления стержней, с помощью которых в отливках образуются полости или отверстия. Изготавливают стержневые ящики из такого же материала, как и модели.

Подмодельные плиты – служат для крепления моделей.

Формовочная смесь состоит из кварцевого песка (»80%) и глины, имеются добавки: каменноугольная пыль, пылевидный кварц, вода.

Стержневая смесь для изготовления стержней, состоит в основном из кварцевого песка.

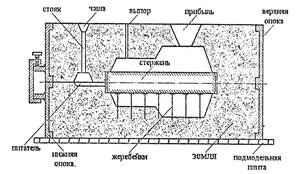

Для подвода жидкого металла в полость литейной формы используется литниковая система – система каналов, по которым подходит жидкий металл к полости формы. В неё входят: чаша, стояк, шлакоуловитель и питатель. На элементы литниковой системы также изготавливают модели. Эскиз литейной формы в сборе представлен на рисунке 1.

| Рисунок 1 –Эскиз литейной формы в сборе |

Литьем в песчано-глинистые формы используется для получения отливок достаточно простой конфигурации в единичном и мелкосерийном производстве. Примеры отливок, полученных этим способом представлены на рисунке 2.

|

|

Рисунок 2 – Типовые отливки, получаемые литьем в песчано-глинисые формы

Достоинства способа:

1. Самый дешёвый способ литья.

2. Универсальный способ – можно получить отливки массой от нескольких грамм до нескольких тонн.

Недостатки способа:

1. Форма одноразовая

2. Низкая точность и невысокое качество поверхности, из-за пригара.

3. Большие припуски на механическую обработку

4. Невысокий КИМ (0,6-0,7).

5. Низкое металлургическое качество отливок (крупнозернистая структура), большая усадочная раковина

6. Низкая производительность и высокая трудоёмкость.

7. Самый экологически грязный способ из всех способов литья.

Литье по выплавляемым моделям относится к точным методам литья. Его обычно применяют для получения мелких отливок массой до 15 кг. из стали и других труднообрабатываемых резанием сплавов с температурой плавления до 1600 °С

При этом достигается большая точность и высокая чистота поверхности, благодаря чему отпадает необходимость механической обработки.

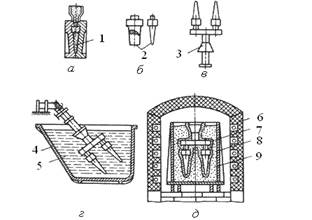

Технологический процесс этого способа литья представлен на рисунке 2 и состоит из следующих операций:

1. Изготовление пресс-формы для моделей по чертежу моделей.

2. Получение моделей из легкоплавкого модельного состава (парафина или стеарина).

3.Изготовление моделей литниковой системы из того же состава.

4.Сборка моделей с элементами литниковой системы с помощью паяльника.

5. Многократное нанесение огнеупорного покрытия на поверхность блока моделей (жидкий этилсилликат и кварцевый песок) с просушкой каждого нанесенного слоя.

6. Вытапливание моделей из огнеупорных керамических оболочек.

7. Прокаливание формы.

8. Заливка металла в нагретую до 950 °С форму.

9. Выбивка и очистка отливок.

Рисунок 3 – Технологические операции процесса литья по выплавляемым

моделям: 1 – запрессованная модель; 2 – модель с литниковой системой;

3 – блок моделей с общей литниковой системой; 4 – ванна с гидрализованным раствором этилсиликата; 5 – гидрализованный раствор этилсиликата;

6 – электропечь; 7 – литейная форма; 8 – опока; 9 – чугунная дробь или песок.

Этот способ применяется для отливок из труднообрабатываемых резанием металлов и сплавов при изготовлении деталей автомобилей, тракторов, мотоциклов, с/х машин, самолетов и т.д

Обычно на это литье переводятся детали, изготавливаемые из проката и штамповок, требующих сложной обработки резанием.

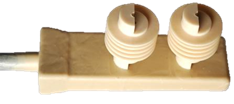

На рисунке 4 показана модель для литья по выплавляемым моделям и отливка, полученная этим способом.

|

|

Рисунок 4 – Модель из легкоплавкого материала и отливка, полученная методом литья по выплавляемым моделям

Достоинства способа

1. Высокая размерная точность и низкая шероховатость поверхности отливок;

2. Малые припуски на механическую обработку, в результате чего КИМ не менее 90%.

3. Существенно более высокое качество отливки.

4. Может использоваться для сложных тонкостенных отливок;

Недостатки способа

1. Длительность технологического процесса более 2-х суток;

2.Самое дорогое литье.

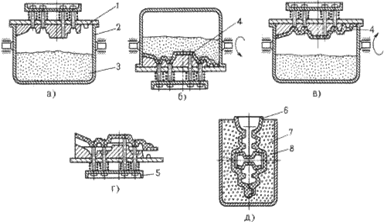

Литье в оболочковые формы применяют преимущественно для изготовления небольших тонкостенных отливок. Технологический процесс этого способа представлен на рисунке 5. Он состоит из следующих технологических операций:

1. Заполнение поворотного бункера формовочной смесью, состоящей из песка и термореактивной фенолформальдегидной смолы.

2. Установка на бункер крышки в виде металлической плиты с закрепленной на ней металлической полумоделью, предварительно нагретой до 250 – 300 °С.

3. Поворот бункера на 180 ° так, чтобы смесь покрыла плиту с полумоделью.

4. Выдержка в таком положении в течение 20 – 25 сек., чтобы смола расплавилась и необратимо затвердела, образуя песчано-смоляную оболочку толщиной 5 – 8 мм на полумодели.

5. Съем плиты с полумоделью с бункера и перенос ее в печь для окончательного затвердевания.

6. Съем с плиты затвердевшей оболочки.

7. Получение таким же способом второй оболочки

8. Соединение затвердевших оболочек.

9. Заливка металла в полученную оболочковую форму.

10. Выбивка и очистка отливки.

Рисунок 5 – Технологические операции получения формы и отливки при литье в оболочковые формы: 1 – подмодельная плита; 2 – поворотный бункер; 3 – песчано-смоляная смесь; 4 – тонкостенная песчано-смоляная полуформа; 5 – толкатель; 6 – литейная форма в сборе; 7 – чугунная дробь; 8 – опока.

В оболочковые формы заливают чугун, сталь, а также сплавы цветных металлов. Особенно эффективно (рентабельно) применение такого способа при изготовлении тонкостенных литых деталей сложного профиля (коленвалы, турбинные лопатки, распределительные валы автомобилей и др. ответственные детали).

Известно, что коленвалы изготавливали свободной ковкой на молотах, а в настоящее время литьем в оболочковые формы. Масса кованой заготовки для одного вала составляла 3,6т, а литой - только 2,1т. При этом стоимость вала уменьшилась в 3 раза.

На рисунке 6 показана оболочковая форма и отливка, полученная литьем в оболочковую форму.

|

|

Рисунок 6 – Оболочковая форма и отливка, полученная литьем в такую форму

Достоинства:

1. Высокое качество отливок (по сравнению с литьем в песчано-глинистые формы)

2. Более высокая точность размеров отливок при высокой частоте поверхности.

3. Припуски на механическую обработку на 30-40% меньше т.к. применяется мелкозернистый песок, в результате чего получается гладкая (чистая) рабочая поверхность формы и стержней.

4. Высокая производительность труда (500 оболочек в час).

5. Расход формовочных смесей сокращается в 8-10 раз.

Недостатки способа:

1. Форма используется 1 раз.

2. Высокая стоимость литья.

3. Ограниченная масса отливок (до 300 кг).

4. При заливке жидкого металла в форму выделяются вредные газы.

Литье в многоразовые формы

Литье в кокиль также относится к точным способам литья. Кокиль – это тонкостенная водоохлаждаемая металлическая форма многоразового использования, изготовленная из чугуна или стали.

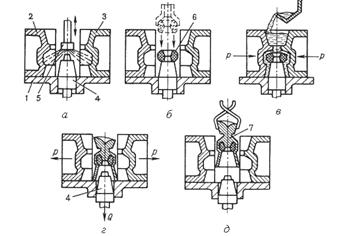

Технологические операции изготовления отливки в кокиль представлены на рисунке 7.

Рисунок 7 – Технологические операции изготовления отливки в кокиль: а – подготовка кокиля к работе (нанесение огнеупорного покрытия); б – установка стержня; в – заливка жидкого металла в форму; г – раскрытие кокиля; д – извлечение отливки.

По конструкции кокили бывают неразъемными (вытряхными) и разъемными.

Кокиль изготовлен из двух половин 2 и 3, установленных на основание 1. Рабочая полость кокиля соответствует наружной конфигурации отливки. Для образования внутренней полости отливки установлен стержень 6. С целью предотвращения пригара, увеличения стойкости кокиля и для избежания образования закаленного слоя на поверхности отливки кокиль покрывают огнеупорным покрытием 5. Перед началом работы кокиль подогревают до температуры 200 – 300 °С. После остывания отливки 7 ее извлекают из формы с помощью толкателя 4.

Таким способом литья получают мелкие и средние отливки относительно простой конфигурации в серийном и массовом производстве. Типовые отливки, полученные этим способом, показаны на рисунке 8.

|

|

|

Рисунок 8 – Типовые отливки, полученные литьем в кокиль

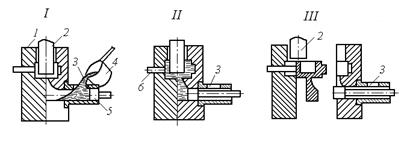

Литье под давлением производится на литьевой поршневой машине. Сплав поршнем запрессовывается в разъемную стальную форму, называемую пресс-формой (рисунок 9).

Рисунок 9 – Схема литья под давлением (I – заливка жидкого металла в камеру прессования; II – прессование; III – разъем литейной формы и выталкивание отливки. 1 – рабочая полость формы; 2 – металлический стержень; 3 – заливочное отверстие; 4 – ковш; 5 – поршень; 6 - выталкиватель

Давление поршня при прессовании составляет до 200 МПа, оно зависит от массы, конфигурации и материала отливки.

Такой способ литья применяется главным образом для алюминиевых, магниевых и цинковых сплавов, реже для медных сплавов.

Типовые отливки, полученные литьем под давлением показаны на рисунке 10.

|

|

Рисунок 10 – Типовые отливки, полученные литьем под давлением

Достоинства способа

1. Форма используется многократно

2. Большая точность размеров и чистота поверхности отливок, не требующих механической обработки.

3. Можно производить тонкостенные отливки (0.5-0.6 мм) и диаметром отверстия 1 мм, которые другими способами литья получить невозможно.

4. По производительности труда этот способ превосходит все остальные методы литья (до 1400-1800 циклов в час).

5. Санитарно-гигиенические условия труда в литейном цехе сравнимы с условиями работы в механическом цехе.

Недостатки:

1. Очень высокая стоимость пресс-форм (в 3-5 раз дороже кокиля) из-за большей сложности конфигурации и большей точности изготовления.

2. Не все литейные сплавы пригодны для литья под давлением из-за низкой стойкости пресс-форм. Для черных металлов такой способ практически не применяется.

3. Получение крупногабаритных отливок затруднительно из-за низкой мощности литьевых машин.

4. Образование пористости и раковин в массивных частях отливок, т.к. полость пресс-форм заполняется жидким металлом очень быстро, поэтому воздух и газы не успевают выйти из формы. Это дополнительно ограничивает толщину стенок отливок, которая не должна превышать 4 мм.

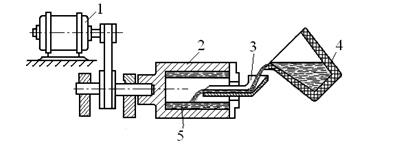

Центробежное литье заключается в заливке жидкого металла (рисунок 11) в форму, вращающуюся от электродвигателя 1 вокруг вертикальной или горизонтальной оси. Заливка жидкого металла производится из ковша 4 в желоб 3, т.о. отсутствует литниковая система, что снижает расход металла. В результате жидкий металл перемещается центробежной силой к стенкам формы 2. При этом структура металла получается уплотненной. Форму вращают до полного затвердевания металла, после чего извлекают готовые отливки 5. Этот способ литья используется для получения отливок тел вращения. Машины с горизонтальной осью вращения применяют для получения отливок значительной длины (трубы длиной до 5 м и диаметром до 1 м). Машины с вертикальной осью вращения используют для получения кольцеобразных отливок небольшой высоты.

Рисунок 11 – Схема центробежного литья с горизонтальной осью

вращения

Типовые отливки, полученные центробежным способом литья показаны на рисунке 12.

|

|

Рисунок 12 – Типовые отливки, полученные центробежным способом литья

Достоинства способа

1. Высокая производительность труда.

2. Относительная простота, не требуются затраты на приготовление стержней.

3. КИМ =0,9 – 0,95.

4. Высокое качество отливок, которые получаются плотными, без пористости и усадочных пустот.

5. Отсутствует литниковая система.

6. Хорошее заполнение формы обеспечивается даже для сплавов с пониженной жидкотекучестью.

7. Можно получать биметаллические отливки.

Недостатки:

1. Значительная ликвация отливок на внутренней поверхности.

2. Не большая точность внутренней поверхности отливки из-за отсутствия стержней.