При проектировании какого-либо изделия или детали необходимо учитывать не только технические, но и экономические показатели. Одним из основных показателей, в условиях рыночной экономики, является затраты на производство и эксплуатацию каких-либо агрегатов.

Масса конструкции определяется по формуле:

G = (Gk +Gг)  K, (3.11)

K, (3.11)

где Gk - масса сконструированных деталей, узлов и агрегатов, кг;

Gг - масса готовых (покупных) деталей, узлов и агрегатов, кг;

К - коэффициент, учитывающий массу расходуемых на изготовление

конструкции монтажных материалов (для расчетов применяются

К=1,05...1,25).

G = (75+650)  1,05=794 кг.

1,05=794 кг.

Масса готовых деталей устанавливается по справочным данным, проспектам, буклетам.

Балансовая стоимость новой конструкции производится на основе сопоставимости массы по формуле:

Cб1 = Cб0  G1

G1  Jц

Jц  R/G0, (3.12)

R/G0, (3.12)

где Cб0 - балансовая стоимость базовой конструкции, тыс. руб.;

G1 и G0 - масса новой и базовой конструкции (за аналог берется картофелекопатель КТН-2В), кг;

Jц - коэффициент, учитывающий изменение цен в изучаемом периоде;

R – коэффициент, учитывающий удешевление или удорожание новой

конструкции в зависимости от сложности изготовления (R =0,95...1,05).

Cб1 = 88,8  810

810  1

1  0,95/794=82,69 тыс. руб.

0,95/794=82,69 тыс. руб.

Прежде чем приступить к расчету технико-экономических показате-

лей, необходимо собрать исходные данные (таблица 3.1).

При расчетах показатели базового варианта обозначаются как Х0, а проектируемого как Х1.

Расчет технико-экономических показателей по обоим вариантам проводится в такой последовательности [18].

Часовая производительность машин определяется:

W ч = 0,36  Bp

Bp  Vp

Vp  t, (3.13)

t, (3.13)

где Вр - рабочая ширина захвата машин, м;

Vp - рабочая скорость движения машины, м/с;

t - коэффициент использования рабочего времени смены, (0,60…0,95).

W ч = 0,36  1,4

1,4  0,833

0,833  0,6=0,25 га/ч.

0,6=0,25 га/ч.

Энергоемкость процесса, кВт- ч/ед.:

Эехi = Nе / Wч, (3.14)

где Ne - потребляемая конструкцией мощность, кВт.

Таблица 3.1 - Исходные данные для расчета технико-экономических

показателей

| Наименование | Вариант | |

| базовый | проектируемый | |

| Масса конструкции, кг Балансовая стоимость, руб. Потребляемая (установленная) мощность, кВт Количество обслуживающего персонала, чел. Разряд работы Тарифная ставка, руб./чел.-ч. Норма амортизации, % Норма затрат на ремонт и ТО, % Годовая загрузка конструкции, ч | 88,8 16,6 | 82,69 16,6 |

Эех0 = 10 / 0,25=40 кВт - ч/га;

Эех1 = 8 / 0,25=32 кВт - ч/га.

Металлоемкость процесса, кг/ед.:

Mеxi = Gi / (Wч  Tгодi

Tгодi  Tслi), (3.15)

Tслi), (3.15)

где Gi - масса агрегата, кг;

Tгодi - соответственно, годовая загрузка машин и орудий, ч;

Тслi- срок службы машин и орудий, лет.

Mех0 =810 / (0,25  200

200  8)=2025 кг/га;

8)=2025 кг/га;

Mех1 = 794 / (0,25  200

200  8)=1985 кг/га.

8)=1985 кг/га.

Фондоемкость процесса, руб./га.:

Fехi = Cбi / (Wч  Tгодi),(3.16)

Tгодi),(3.16)

где Cбi - балансовая стоимость агрегата, руб.

Fех0 = 88,8 / (0,25  200)=1776 руб./га;

200)=1776 руб./га;

Fеx1 = 82,69 / (0,25  200)=1653,8 руб./га.

200)=1653,8 руб./га.

Трудоемкость процесса, чел.- ч/ед.:

Tе = Nобсл / Wч , (3.17)

где Nобсл - количество обслуживающего персонала, чел.

Tе = 1 / 0,25=4 чел.-ч./га

Себестоимость работы (руб./га.), выполняемой с помощью спроектированной конструкции и в исходном варианте, находят из выражения:

Sэкспхi = Сзпxi + Сэxi + Сртоxi + Аxi + Прxi, (3.18)

где Сзпxi - затраты на оплату труда с единым социальным налогом, руб./ед.

Сэxi- затраты на топливо-смазочные материалы или электроэнергию, руб./ед.

Сртоxi - затраты на ремонт и техническое обслуживание, руб./ед.

А- амортизационные отчисления, руб./ед.

Прxi - прочие затраты (5…10% от суммы предыдущих элементов).

Затраты на оплату труда рассчитывают по формуле:

Cзпx = z  Te

Te  Ксоц

Ксоц  Ук, (3.19)

Ук, (3.19)

где z - часовая тарифная ставка рабочих, руб./чел.- ч.

Ксоц - коэффициент, учитывающий единый социальный налог (для с.-х.

предприятий равен 1,26),

Ук- уральский коэффициент, 1,15.

Cзпx = 35×4×1,26×1,15=168 руб./га.

Затраты на ТСМ рассчитывают по формуле:

Сэ = Цкомпл  qт, (3.20)

qт, (3.20)

где Цкомп - комплексная цена топлива, руб./кг;

qт - норма расхода топлива, кг/га.

Сэ = 20  8,6=172 руб./га.

8,6=172 руб./га.

Затраты на ремонт и техническое обслуживание определяют по

формуле:

Сртоxi = Сбxi  Hртоxi/(100

Hртоxi/(100  Wч

Wч  Tгод), (3.21)

Tгод), (3.21)

где Hртоxi - норма затрат на ремонт и техобслуживание, %.

Сртоx0 = 88,8  15/(100

15/(100  0,25

0,25  200)=266,4 руб./га;

200)=266,4 руб./га;

Сртоxi = 82,69  14/(100

14/(100  0,25

0,25  200)=231,5 руб./га.

200)=231,5 руб./га.

Амортизационные отчисления находят:

Axi = Cбxi  axi /(100

axi /(100  Wч

Wч  Tгод), (3.22)

Tгод), (3.22)

где аi - норма амортизации, %.

Ax0 = 88,8  16,6/(100

16,6/(100  0,25

0,25  200)=294,8 руб./га;

200)=294,8 руб./га;

Ax1 = 82,69  16,6/(100

16,6/(100  0,25

0,25  200)=274,5 руб./га.

200)=274,5 руб./га.

Sэкспх0 = 168 + 172 + 266,4 +294,8 + 54,95=934,15 руб./га;

Sэкспх1 = 168 + 172 + 231,5 + 274,5 + 52,19=908,1 руб./га.

Уровень приведенных затрат (руб./га.) на работу конструкции определяются по формуле:

Cпрxi = Sэкспxi + Eн  Kyдxi, (3.23)

Kyдxi, (3.23)

где Ен - нормативный коэффициент эффективности капитальных вложений, равный 0,25;

Куд - удельные капитальные вложения или фондоемкость процесса,

руб./ед.

Cпрx0 =934,15 + 0,25  1776=1378,15 руб./га;

1776=1378,15 руб./га;

Cпрxi = 908,1 + 0,25  1653,8=1321,55 руб./га.

1653,8=1321,55 руб./га.

Годовая экономия Эгод в рублях определяется:

Эгод = (S0 - S1)  Wч

Wч  Tгод1, (3.24)

Tгод1, (3.24)

где Тгод1 - годовая нормативная загрузка конструкции, ч.

Эгод = (934,15-908,1)  0,25

0,25  200=1302,5 руб/га.

200=1302,5 руб/га.

Годовая загрузка агрегата Тгод=200 ч., при производительности Wч=0,25 га/ч, общая площадь уборки составит 50 га. Эгод= 65125 руб.

Годовой экономический эффектЕгод в рублях находят:

Егод = Эгод - Ен  Кдоп, (3.25)

Кдоп, (3.25)

где Кдоп - дополнительные вложения, равные балансовой стоимости

конструкции, руб.

Егод = 65125 – 0,25  82690=44452,5 руб.

82690=44452,5 руб.

Срок окупаемости дополнительных капитальных вложений Tок:

Tок = Сб1 / Эгод, (3.26)

где Сб1 - балансовая стоимость спроектированной конструкции, руб.

Tок = 82690 / 65125=1,3.

Фактический коэффициент эффективности дополнительных капитальных вложений:

Eэф = Эгод / Cб1 = 1 / Tок. (3.27)

Eэф = 1/1,3=0,76.

Нормативный коэффициент эффективности капитальных вложений для сельского хозяйства в целом принят равным 0,25. Это означает, что экономия от снижения себестоимости продукции не должна быть меньше 0,25 рубля на 1 рубль дополнительных капитальных вложений.

В заключение расчетов по определению экономической эффективности конструкции составляется таблица 3.2.

Таблица 3.2 - Сравнительные технико-экономические показатели

эффективности конструкции

| Показатель | Вариант | Проектируемый к базовому, % | |

| базовый | проектируемый | ||

| 1. Часовая производительность, га./ч 2. Фондоемкость процесса, руб./га. 3. Энергоемкость процесса, кВт-ч/га. 4. Трудоемкость процесса, чел.-ч/ед. 5. Уровень эксплуатационных затрат, руб./га. 6. Уровень приведенных затрат, руб./га. 7. Годовая экономия, тыс. руб. 8. Годовой экономический эффект, тыс. руб. 9. Срок окупаемости капитальных вложений, лет 10. Коэффициент эффективности капитальных вложений | 0,25 934,15 1378,15 - - - - | 0,25 1653,8 908,1 1321,55 44452,5 1,3 0,76 | 97,2 95,9 - - - |

Картофеля

Операционная технология – это комплекс агротехнических, технических, организационных правил по высокопроизводительному использованию машинных агрегатов, обеспечивающих высокое качество полевых механизированных работ.

Для конкретных условий колхозов и совхозов разрабатываются операционные технологии по отдельным видам работ и рабочим участкам, и представляют их в виде операционно-технологической карты.

В нашем случае требуется составить операционно-технологическую карту на уборку картофеля, картофелеуборочной машиной с трактором МТЗ-82.

Агротехнические требования (составляются агрономом). Начало и продолжительность уборки устанавливают в зависимости от назначения картофеля, физиологического состояния растений и наличия уборочной техники.

Агротехнические требования к уборке картофеля следующие:

ü Предуборочное удаление ботвы – обязательный агротехнический приём. На участках продовольственного картофеля ботву убирают за 5 – 7 дней до начала уборки, на семенных – за 10 – 12 дней.

ü При уборке ботвы нельзя мять гребни, разрушать клубневые гнёзда и извлекать клубни на поверхность. Высота оставшихся стеблей не более 20 см, должно быть скошено не менее 70% стеблей.

ü Нельзя работать косилкой-измельчителем КИР – 1,5 с транспортными средствами, прицепленными к ней, так как колея колес транспортных средств не регулируется, что ведёт к повышенному повреждению, потерям и плохому хранению клубней.

ü Сначала целесообразно убирать участки физиологически созревшего картофеля. В центральной части Нечерноземной зоны этот срок наступает у ранних и среднеранних сортов 5 – 20 июля, у средних среднепоздних несколько позже. Уборку картофеля следует заканчивать, когда среднесуточная температура воздуха переходит через 5 0 С.

ü Способ уборки зависит от типа и влажности почвы, назначения и уровня урожая.

ü Потери клубней после прохода картофелеуборочной машины не должны превышать 3% (не более 0,6 т/га) без учета клубней по ширине до 25 мм, чистота вороха не менее 80%.

ü Количество механически поврежденных клубней, убранных картофелеуборочной машиной, не должно превышать 12%, валкообразователем и копателями – 5%.

Уборка – одна из наиболее трудоёмких операций при производстве картофеля, на её долю приходится до 60 – 70% общих трудовых затрат.

Таблица 3.3-Влияние сроков уборки на урожайность картофеля, ц /га

| Почвы | сорта | Срок уборки | |||

| 18 июля | 1 августа | 10 августа | 25 августа | ||

| Дерново-подзолистые связно- песчаные | среднеранние | ||||

| среднепоздние |

Комплектование и подготовка машинно-тракторного агрегата выполняет бригадир, тракторист-машинист.

Производительность машины- 0,3 га/ч.

Рабочая скорость- 2 км/ч.

Рабочая ширина захвата- 1,4 м.

Глубина подкапывания- 22 см.

Габаритные размеры- 1725 х 2640 х 1150 мм.

Агрегатируется с трактором класса 14кН.

Рассчитываем степень загрузки трактора при работе с этой машиной.

Удельное рабочее сопротивление:

, (3.28)

, (3.28)

где Ко – среднее удельное сопротивление машины;

- темп нарастания удельного тягового сопротивления,

- темп нарастания удельного тягового сопротивления,

= 3 кН/м [21,табл 2.7.];

= 3 кН/м [21,табл 2.7.];

Vр – рабочая скорость машины, Vр = 2 км/ч;

Vо = 1,4 км/ч.

Сопротивление рабочей машины:

(3.29)

(3.29)

где вр – ширина захвата машины, м.

Степень загрузки трактора:

(3.30)

(3.30)

где  - номинальная сила тяги трактора на 4 передаче,

- номинальная сила тяги трактора на 4 передаче,  =12,3 кН;

=12,3 кН;

- эксплуатационный вес трактора,

- эксплуатационный вес трактора,  = 33,5 кН;

= 33,5 кН;

i – уклон местности, i =3%.

Рабочая передача трактора при работе с агрегатом 4.

Подготовка рабочего участка (выполняют агроном, тракторист-машинист)

Площадь обрабатываемого поля 2 га.

Длина гона 200 м.

Кинематическая длина трактора Lтр =2,23 м, машины Lм =2,64м, агрегата

Lк= Lтр+ Lм= 2,23+2,64=4,87 м. (3.31)

Кинематическая ширина агрегата dк =1,725м.

Радиус поворота агрегата Rо =5…6 м, примем Rо= 5 м.

Длина выезда агрегата l =(0…0,1) Lk.

l =

Рабочая длина гона:  ,

,

где Е – ширина поворотной полосы, м.

Ширину поворотной полосы рассчитываем по формуле [20 табл.3.8.]:

,(3.32)

,(3.32)

где Ro - радиус поворота, м;

dк – кинематическая ширина агрегата, м;

l – длина выезда агрегата, м.

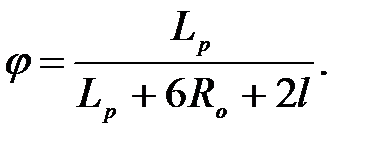

Коэффициент рабочих ходов [ 2, табл.3.8.]:

(3.33)

(3.33)

Основной способ движения агрегата – челночный. При движении агрегат совершает петлевые грушевидные повороты.

Длина поворота [20, стр 93]:

(3.34)

(3.34)

Чистое рабочее время определяют расчетом, основываясь на рациональном балансе времени смены, включающим в себя

Тсм=Тпз+Тр+Тпов+Точ+Ткач+Трег+Ттех+Тотл, (3.35)

где Тсм -общее время смены,(Тсм=7ч.);

Тпз- время регулярной подготовительно-заключительной работы;

Тр- чистое рабочее время;

Тпов- время на холостые повороты и заезды в загоне;

Точ- время на очитку рабочих органов;

Ткач- время на проверку качества работы;

Трег- время на технические регулировки;

Ттех- время на техническое обслуживание машин агрегата на загоне;

Тотл- время на отдых и личные надобности.

Основываясь на вышеизложенном, записывают

Тр=(Тсм-(Тпз+Ткач+Трег+Ттех+Тотл))/(1+τпов+τпер+τто+τпод+τоч). (3.36)

Регулярное подготовительно-заключительное время включает в себя

Тпз=Ттотр+Ттосхм+Тпп+Тпнк+Тпн , (3.37)

где Ттотр,Ттосхм время на ежесменное техническое обслуживание трактора и сельскохозяйственных машин агрегата [20, 22], ч;

Тпп,ТпнкТпн- затраты времени, соответственно, на подготовку к переезду, переезд в начале и в конце смены, получение наряда и сдача работы(Нормативными станциями РФ разработаны нормативы: Тпл=3мин;Тпнк=26мин;Тпн=4мин).

Тпз= 0,3+0,2+0,05+0,433+0,066=1,05 ч.

Время на проверку качества работы и технологические регулировки проводится 2 раза за смену.

Ткач = tкач · n; (3.38)

Трег = tрег · n, (3.39)

где tкач, tрег, tрег - время на одну проверку, регулировку [20; 22];

n- количество проверок, регулировок.

Ткач= 0,05 · 2= 0,1 ч.

Трег= 0,83 · 2= 0,166 ч.

Время на технологическое обслуживание (смазка, подналадка).

Ттех= 0,1 ч.

Время на отдых и личные надобности принимают равным Тотл=15-20мин[20].

Коэффициент холостых поворотов и заездов

τпов=Тпов/Тр=tповVр/(3,6L), (3.40)

где tпов- время одного поворота, с[21];

L – средняя длина гона, м (см. исходные данные).

τпов=43 · 2 /(3,6 ·169,4)= 0,14.

Чистое рабочее время

Тр=(7-(1,05+0,1+0,166+0,1+0,333))/(1+0,14)=4,6 ч.

Сменная производительность:

(3.41)

(3.41)

где  рабочая ширина захвата, м (

рабочая ширина захвата, м ( );

);

рабочая скорость движения, км/ч (

рабочая скорость движения, км/ч ( );

);

рабочее время смены, ч (

рабочее время смены, ч ( ).

).

Работа машинно-тракторного агрегата на участке. Производительность агрегата за 1 час чистого времени 0,25 га/ч.

Прямые затраты труда на единицу времени, выполненной работы (ч/га), [20, стр 106].

, (3.42)

, (3.42)

где т – число механизаторов, чел;

п – число вспомогательных рабочих, чел;

Wч – производительность за час чистого времени, га/ч.

Расход топлива и смазочных материалов при работе агрегата на 1 га [20,стр107].

θ=  , (3.43)

, (3.43)

где GTx, GTp, GTo –часовой расход топлива при рабочем ходе агрегата, при холостом ходе и на остановках соответственно, кг/ч;

Тр, Тх, То - чистое время работы, время холостых поворотов и заездов, время остановок с работающим двигателем в течении смены соответственно, ч.

Заменяем GTx, GTp, GTo зададимся ориентировочно [20, табл.4.3.]:

GTx= 5 кг/ч; GTp= 10,5 кг/ч; GTo= 1,4 кг/ч.

Соответственно:

Тх= 1ч; Тр=4,6 ч; То= 0,33ч

θ=

Контроль и оценку качества работы выполняют агроном и тракторист – машинист. Качество работы картофелекопателей оценивают по трем показателям: потерям, повреждениям клубней и резаным клубням. Потери клубней определяют как процентное отношение засыпанных почвой клубней к общему количеству выкопанных клубней. Для этого вслед за копателем собирают лежащие на поверхности слоя клубни на участке длиной 3 – 5 м. Затем на этом же участке разгребают граблями или лопатой почву и собирают засыпанные клубни.

Для определения процента поврежденных и резаных клубней используют тару вместимостью 8…10 кг, которую заполняют картофелем, собранную в ручную, из тракторной тележки. После этого высыпают все клубни из тары на землю и разбирают на три фракции: поврежденные, неповрежденные и резаные.

Клубни массой до 40 г не учитывают.

К поврежденным относят клубни: с содранной (более половины поверхности клубня) кожурой, с повреждениями мякоти глубиной более 5 мм, с трещинами длиной более 20 мм, раздавленные.

После разбора пробы подсчитывают клубни в каждой фракции. Процент поврежденных и резаных клубней рассчитывают по формуле:

(3.44)

(3.44)

где  количество поврежденных или резаных клубней, шт.;

количество поврежденных или резаных клубней, шт.;

общее количество клубней, шт.

общее количество клубней, шт.

Поскольку условия сепарации почвы даже на одном поле часто неодинаковы и приходится изменять регулировку картофелеуборочной машины, контроль и оценка качества работы проводятся не менее трех раз в смену.