Горячая объемная штамповка

Штампы - это массивные стальные формы, состоящие из двух половин, в которых имеются полости. Верхняя часть штампа крепится к верхней подвижной части кузнечной машины. Нижняя - к нижней неподвижной части. При смыкании двух частей штампа образуется полость, которая повторяет конфигурацию будущей заготовки. Эта полость называется ручьем. При изготовлении поковок сложной формы штампы имеют несколько ручьев. Штампованная заготовка называется штампованной поковкой.

Исходной заготовкой служит прокат, порезанный на мерные заготовки.

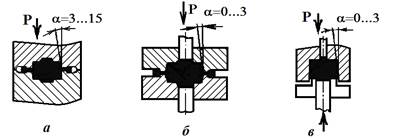

Существует штамповка закрытая (безоблойная) и открытая (облойная). Эти виды штамповки показаны на рисунке 2.

Рисунок 2 – Схемы облойной (открытой) и безоблойной (закрытой) штамповок: а – открытая штамповка на молотовом штампе; б – открытая штамповка на прессовом штампе; в – закрытая штамповка на прессовом штампе

При открытой штамповке между 2 я частями штампа существует зазор, куда вытекает излишек металла. Образуется заусенец – облой, который надо удалять.

При закрытой штамповке зазор отсутствует, поэтому облоя нет. Этот вид штамповки более экономичный, но требует точной заготовки с точным резом, размером и массой. Поэтому этот вид штамповки используется для поковок простой формы тел вращения.

Оборудованиедля горячей объемной штамповки: штамповочные молоты с массой падающих частей 0,63 – 25т; гидравлические прессы усилием до 750 МН; кривошипные горячештамповочные прессы усилием до 100 МН; горизонтально-ковочные машины (ГКМ).

Холодная объемная штамповка

При холодной объемной штамповке используются закрытые штампы. Заготовкой служат калиброванные прутки с точным резом и массой, которые перед штамповкой не подвергаются нагреву.

Разновидности холодной объемной штамповки:

1. Холодное выдавливание различают:

- Прямое – применяют для получения клапанов, трубок, полых стаканов с фланцем и т. д;

- Обратное – применяют для изготовления деталей типа экранов радиоламп, тюбиков с толщиной стенок 0,08мм (алюминиевых) и 1,5 – 5мм (стальных);

- Боковое – металл течет в боковые отверстия матрицы. Применяют для изготовления крестовин, тройников и т.д.;

- Комбинированное – объединяет рассмотренные выше способы в различных сочетаниях. Схемы показаны на рисунке 3.

Рисунок 3 – Схемы холодного выдавливания: а, б – прямое; в, г - обратное; д – боковое; е - комбинированное

2. Холодная высадка - это процесс осадки в штампе части заготовки или образование в ней местных утолщений требуемой формы. Схема холодной высадки показана на рисунке 4.

Рисунок 4 – Схема холодной высадки

Этот процесс выполняют на специальных холодновысадочных автоматах.

Заготовка под высадку – проволока или пруток диаметром от 0,5 до 50 мм. Последовательность изготовления деталей показана на рисунке 5.

Рисунок 5 – Последовательность переходов получения болта холодной высадкой

Этот процесс применяют для изготовления крепежных изделий, таких как болтов, винтов, заклепок, гвоздей и т.д. Рисунок 6.

Рисунок 6 – Типовые детали, получаемые холодной высадкой

Листовая штамповка

В качестве заготовки при листовой штамповке используют поученные прокаткой лист, полосу или ленту, свернутую в рулон.

Основным оборудованием служат кривошипные прессы. Инструментом служат штампы.

В зависимости от толщины обрабатываемого материала листовую штамповку делят на толстолистовую штамповку (толщина листа > 10 мм) и тонколистовую (толщина листа < 10 мм). Тонколистовую штамповку осуществляют в холодном состоянии.

Различают 2 вида операций листовой штамповки: разделительные и формообразующие.

К разделительным относятся отрезание, вырубка, пробивка, обрезка и др.

К формообразующим относятся вытяжка, формовка, отбортовка, гибка и др.

Основные операции листовой штамповки показаны на рисунке 7.

Этим методом изготавливают самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (секундная стрелка ручных часов), и детали массой десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок обычно незначительно отличается от толщины исходной заготовки. При изготовлении пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требование по пластичности.

Наиболее распространенными металлами и сплавами при листовой штамповке являются низкоуглеродистая сталь, пластичные легированные стали, медь, латунь, содержащая свыше 60% меди, алюминий и его сплавы, магниевые сплавы, титан и др.

К достоинствам листовой штамповки относятся:

- возможность получения деталей минимальной массой при заданной их прочности и жесткости;

- достаточно высокая точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

- сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30 – 40 тыс. деталей в смену с одной машины).

Листовая штамповка экономически целесообразна в массовом и мелкосерийном производствах.

Рисунок 7 – Основные операции листовой штамповки: а – отрезка; б – вырубка; в – пробивка; г – просечка; д – гибка; е – отбортовка; ж – надрезка; и - вытяжка без утонения стенок; к – вытяжка с утонением стенок; л – раздача; м – обжимка; н - завивка