Прямозубые колёса

Достоинства:

ü Относительно малые размеры и масса зубчатых колес при высокой нагрузочной способности и надежности.

ü Высокий КПД (97 –98 %)

ü Возможность использования в большом диапазоне нагрузок (окружные силы от близких к нулю в приборных механизмах до 1000 кН в приводах прокатных станов)

ü Возможность применения в широком диапазоне скоростей (окружные скорости от близких к нулю в системах перемещения телескопов до 250 м/с в приводе несущего винта, вертолета)

ü Сравнительно малые нагрузки на валы и подшипники.

ü Постоянство среднего значения передаточного числа.

ü Простота обслуживания.

Недостатки:

ü необходимость высокой точности изготовления и монтажа;

ü шум при работе передачи (обусловлен переменным значением мгновенного передаточного числа в пределах одного оборота)

Косозубые колёса (угол β = 8 … 18 о)

Достоинства:

ü большая плавность хода (применяются для ответственных механизмов при средних и высоких скоростях).

Шевронные колёса (угол β = 25…40о)

Достоинства:

ü имеют достоинства косозубых колёс

ü уравновешенные осевые силы (используются в высоконагруженных передачах)

зацепление: конические редукторы с круговым зубом

7.Перечислите основные этапы проектировочного расчета зубчатых и червячных передач.

8.Укажите особенности проектировочного расчета конической зубчатой передачи.

Стр 56 (методичка)

9.На каких подшипниках рекомендуется устанавливать валы конической передачи? Почему? Какие подшипники установлены в Вашем редукторе?

а) на упорных одинарных; б) на радиальных;

в) на упорных двойных; г) на радиально-упорных.

10.Каковы особенности проверочного расчета зубчатых зацеплений?

|

|

Расчёт на контактную прочность рабочих поверхностей зубьев

Расчёт зубьев на изгиб

11.Какие параметры зубчатых передач зависят от [σ]н и [σ]f.?

[σ]н -Зависит от средней твердости поверхности зуба в интервале, заданном при термообработке(табл2.2 стр 25)

[σ]f –зависят от термической обработки материала(табл 2.3.стр 27)

12.Из каких материалов изготавливают венец червячного колеса? Почему? Из каких условий производится выбор материала?

Для экономии дорогостоящей бронзы из нее изготавливают только венец колеса, а ступицу выполняют из чугуна или стали.Условия: нетермообрабатываемые, улучшаемые, поверхностно- закаливаемые, цементируемые под закалку.

13.Какие конструкции червячного редуктора существуют? Чем обусловлено применение червячных редукторов?

Наиболее проста в изготовлении конструкция, в которой венец насажен на центр с натягом. При нагреве посадка может ослабнуть вследствие большого коэффициента местного расширения бронзы, чем чугуна, поэтому в стык венца и центра ввертывают болты с последующим срезанием головок, играющих роль шпилек. При серийном производстве применяют конструкцию – заливку венца в форму с вставленным в нее центром.Наибольшее применение червячные редукторы находят в подъёмно- транспортных машинах, в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях.

14.Каковы особенности схем с верхним и нижним расположением червяка? Чем определяется выбор той или иной схемы?

|

|

Выбор схемы червячного редуктора определяется требованиями компоновки. Червячные редукторы с нижним расположением червяка применяют при v1< 5 м/с, с верхним — при v1> 5 м/с. В червячных редукторах с боковым расположением червяка смазка подшипников вертикальных валов затруднена.

15.Перечислите способы упрочнения материалов для зубчатых колес, их достоинства и недостатки.

СПОСОБА ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ: Химико-термическая обработка, Улучшение

Химико-термическая обработка ( достоинство-возможность формирования диффузионных слоев высокой несущей способности).

Механическая обработка заготовок( Высокая жесткость станков в сочетании с высокой точностью обработки позволяет осуществлять наряду с традиционной обработкой обработку закаленных в том числе и прерывных поверхностей деталей).

16.Перечислите и охарактеризуйте этапы выбора материала для зубчатых колес. Выбор материала зубчатых колес и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колёс. Основным материалом для изготовления зубчатых колёс является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали. При выборе материалов для зубчатых колёс необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоёв зубьев и сопротивление заеданиям. Основными материалами являются термически обрабатываемые стали, закаливаемые до высокой твёрдости. В настоящее время применяются поверхностные термические и химико-термические методы упрочнения: поверхностная закалка, цементация и нитроцементация с закалкой, азотирование. Поверхностную закалку применяют в основном с нагревом ТВЧ. Ранее основным видом термообработки являлась объёмная закалка.

|

|

17.Что характеризуют и физический смысл параметров НВ и HRC?

НВ – твердость по Бринеллю; HRC – твердость по Роквеллу

В технологическом процессе изготовления зубчатых колес и валов предполагается термическая обработка заготовок, которая изменяет механические свойства их материалов, в частности твердости поверхности НВ или HRC. Так при нормализации («Н») или улучшении («У») твердость заготовки не превышает НВ 350, а при закалке «З» и цементации «Ц» или азотировании поверхности достигается большая твердость НВ > 350 (HRC 56-63). При твердости НВ < 350 с целью улучшения условий контактной прочности принимают материал для шестерни (меньшего по диаметру колеса) на 10-30 единиц выше, чем для колеса.

18.В чем заключается цель, назначение и особенности проектного и проверочного расчетов?

Проектировочным расчетом называют определение размеров детали по формулам, соответствующим главному критерию работоспособности (прочности, жесткости, износостойкости и др.). Этот расчет применяют в тех случаях, когда размеры конструкции заранее не известны.Проектировочные расчеты основаны на ряде допущений и выполняются как предварительные.

Проверочным расчетом называется определение фактических характеристик главного критерия работоспособности детали и сравнение их с допускаемыми значениями. При проверочном расчете определяют фактические (расчетные) напряжения и коэффициенты запаса прочности, действительные прогибы и углы наклона сечений, температуру и т. д.

Проверочный расчет является уточненным; его производят, когда форма и размеры детали известны из проектировочного расчета или приняты конструктивно.

19.Перечислите и поясните на примере Вашего редуктора этапы проектирования валов редуктора.

20.В чем отличие конструкции тихоходного и быстроходного вала? Почему?

Тихоходный трансмиссионный вал, связанный с выходным валом редуктора и имеющий малую частоту вращения, передает на ходовые колеса максимальный крутящий момент, в связи с чем секции вала, муфты и подшипники имеют значительные габариты и массы. С увеличением грузоподъемности и пролета крана число этих элементов и их параметры возрастают. В отличие от тихоходного быстроходный трансмиссионный вал связан с валом приводного электродвигателя, имеет высокую частоту вращения и передает минимальный крутящий момент, поэтому его диаметр в 2…3 раза, а масса — в 4…6 раз меньше. Однако необходимо помнить, что его применение требует высокой точности монтажа деталей (особенно подшипников на жестких опорах) и их динамической балансировки.

21.Какие существуют и как определяются силы, действующие в зацеплении, консольные силы, их направления.

Окружная сила, консольная сила, муфты, сила нормального давления Fn

а) направление консольной силы от цепной передачи Fоп перпендикулярно оси вала и, в соответствии с положением передачи, она направлена вертикально к горизонту б) консольная сила от муфты Fм перпендикулярна оси вал и направлена в сторону, противоположную силе Ft1 =Ft2

22.Перечислите основные этапы предварительного выбора подшипников?

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки. Выбираем подшипники для валов. На тихоходном и быстроходном валах устанавливаем подшипники типа радиальные конические однорядные. Схема установки – с одной фиксирующей опорой. Серия средняя. По величине диаметров d2 и d4 выбираем подшипники.

23.Постройте эпюры моментов сил нагружения валов. Каково их назначение?

Найти опасные зоны.

24.Перечислите и охарактеризуйте этапы проверочного расчета подшипников. Расчет подшипников ведущий вала редуктора (быстроходный вал)Определяем осевые составляющие радиальных реакций конических подшипников Рассмотрим левый подшипник. Эквивалентную нагрузку определяем по формуле: Рэ = (X·V·RВ + Y·Fa2) ·Ks ·KТ,

Рассмотрим правый подшипник.

Эквивалентную нагрузку определяем по формуле:Рэ1 = V·RА·Ks ·KТ Расчет подшипников ведомого вала редуктора (тихоходный вал)

25. Дайте определение понятий «динамическая грузоподъемность» и «долговечность»подшипников. Базовая динамическая грузоподъемность подшипника — это такая условная не подвижная постоянная нагрузка, которую подшипник может теоретически воспринимать в течение одного миллиона оборотов. Долговечность подшипников — расчетный срок службы, измеряемый числом оборотов, в течение которого не менее 90% из данной группы подшипников при одинаковых условиях должны отработать без появления признаков усталости металла.

26.Обоснуйте необходимость теплового расчета червячного редуктора. Перечислите этапы. В отличии от всех других передач, для червячной передачи выполняется тепловой расчет, так как неблагоприятные условия смазки приводят к большому выделению теплоты. При этом резко ухудшаются смазочные свойства масла, может возникнуть заедание, в результате чего передача будет выведена из строя.

Тепловой расчет передачи сводим к определению температуры масла  в корпусе червячной передачи.

в корпусе червячной передачи.

27.Дайте определение понятию «Шероховатость». В чем заключается физический смысл? Укажите размерность и обозначение на чертежах. Почему на разных участках вала разная шероховатость?

Шероховатость – совокупность неровностей поверхности с малыми шагами и амплитудами. Характер шероховатости зависит от материала стенок труб, степени обработки, а последние определяют высоту выступов, их густоту и форму. В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

28.Каково назначение фасок и галтелей. Приведите пример обозначение на чертежах. Как Вы их определили? Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают. Назначение галтели характеризует не "нормируемый катет", а "высота рабочего сечения" (высота равнобедренного треугольника, который можно вписать в сечение сварного шва)

29.Дайте определение понятию «Базовые поверхности», как происходит обозначение на чертежах.

Обозначения базовой поверхности

Можно добавить обозначение базовой поверхности к следующим элементам:

В детали или сборке на плоской поверхности модели или вспомогательной плоскости. В чертежном виде на поверхности, которая отображается в виде кромки (включая силуэтные кромки), или на поверхности разреза для определения базовых плоскостей детали. Рамка обозначения отклонения формы. В примечании, В размере, кроме: Ординарные размеры, Размеры фаски, Угловые размеры (пока символы отображаются для стандарта 1982),Размеры дуги

30.Каково обозначение допусков и отклонений, их виды? Покажите и поясните на Вашем чертеже.

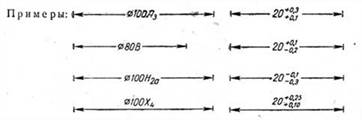

Предельные отклонения размеров

1. Предельные отклонения указываются на чертежах непосредственно после номинального размера условными обозначениями по общесоюзным стандартам на допуски и посадки или числовыми величинами.

2. При простановке размера в разрыве размерной линии обозначение отклонений или числовые их величины проставляются также в разрыве размерной линии.

Числовые величины отклонений проставляются одно над другим, верхнее над нижним.

При простановке размера над размерной линией обозначение отклонений или числовые их величины проставляются также над размерной линией.

Размер шрифта буквенных обозначений—такой же, как для простановки размеров, а цифровые величины отклонений указываются более мелким шрифтом.

Если на чертеже проставляются числовые значения допуска, то около размера ставятся величины отклонений в мм. Верхнее отклонение ставится вверху, а нижнее внизу; отклонение, равное нулю, не указывается вовсе.

Например, соединение, выполненное в системе отверстия по 3 классу точности, будет обозначаться на чертеже: отверстие -

Если на чертеже проставляются числовые значения допуска, то около размера ставятся величины отклонений в мм. Верхнее отклонение ставится вверху, а нижнее внизу; отклонение, равное нулю, не указывается вовсе.

Например, соединение, выполненное в системе отверстия по 3 классу точности, будет обозначаться на чертеже: отверстие -  40+0,05, вал - 40+0,05, вал -  40-0,032-0,100. На сборочном чертеже отклонения, относящиеся к отверстию, пишут в числителе, а к валу — в знаменателе, например, в нашем случае будет 40-0,032-0,100. На сборочном чертеже отклонения, относящиеся к отверстию, пишут в числителе, а к валу — в знаменателе, например, в нашем случае будет  40+0,05/-0,032-0,100. 40+0,05/-0,032-0,100.

|

31.Каково назначение корпуса редуктора? Укажите особенности конструирования деталей и элементов корпуса.

32.Как происходит смазывание зацеплений и подшипников? Перечислите смазочные устройства.

Смазывание подшипников выполняют с помощью пластичных смазочных материалов и жидких масел. В некоторых случаях используют твердые смазочные материалы. Смазывание подшипников при помощи насадок применяется в узлах с вертикальным расположением вала. Смазывание подшипника осуществляется в масляной ванне. Для смазывания зацепления и подшипников в редукторах могут быть использованы различные сорта масел: индустриальные, турбинные, авиационные, цилиндрические, автотракторные, моторные, а также масла с присадками.

а) Способ смазывания. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом.

б) Выбор сорта масла. Зависит от значения расчетного контактного напряжения в зубьях н и фактической окружной скорости колес х. В проектируемом редукторе применяем для смазки смазочное масло И-Г-С-100.

в) Определение количества масла. Объем масляной ванны Vм определяем из расчета ~0,5... 0,8 л масла на 1кВт передаваемой мощности: Vм=(0,4..0,8)•2,8?2,24 дм3.

Необходимое количество масла примем равным 4 л.

г) Определение уровня масла. Определяется по формуле:

hм=(0,1…0,5)d1=3мм

д) Контроль уровня масла. Уровень масла, находящегося в корпусе, контролируется круглым маслоуказателем в стенке корпуса редуктора.

33.Перечислите этапы проверочного расчета шпонок и стяжных болтов.

Проверочный расчёт шпонок

Шпонка под полумуфтой: Условие прочности:  Условие выполняется. Шпонка под шевронным колесом: Условие прочности:

Условие выполняется. Шпонка под шевронным колесом: Условие прочности:

Условие выполняется. Шпонка под звёздочкой: Условие прочности:

Условие выполняется. Шпонка под звёздочкой: Условие прочности:

–

–  толщина шпонки. Условие выполняется.

толщина шпонки. Условие выполняется.

.Проверочный расчёт стяжных болтов подшипниковых узлов.

Стяжные болты рассчитывают напрочность по эквивалентным напряжениям на совместное действие растяжения и кручение по формуле:

sэкв. = =õ [s ]

а) Fр − расчётная сила затяжки винтов,обеспечивающая нераскрытие стыка под нагрузкой

Fр = [ К3 (1- х) + х ]Fв

Здесь Fа = 0,5Rу − сила воспринимаемая одним болтом, где Rу-большая из реакций в вертикальной плоскости в опорах реакций в вертикальной плоскости в опорах подшипников. К3=1,25…2-коэффициент затяжки. Х=0,4… 0,5

б) А − площадь опасного сечения болта.

А =

где dр = d2 – 0.94р − расчётный диаметр болта, d2 − наружный диаметр болта, р − шаг резьбы.

В[s ] − допускаемое напряжение при некоторой затяжке до 16мм [s](0,2…0,25) сигма т а) Определяем силу, приходящуюся на один болт:

Fв = = 525 Н

Определяем площадь опасного сечения болта:

б) Принимаем К3 =1,5 (постоянная нагрузка); х = 0,27 (соединение чугунных деталей без прокладок).

в) Определяем механические характеристики материала болтов: предел прочности [sв] =500 н / мм2 в квадрате; предел текучести sT =300 Нмм2; допускаемое напряжение [s] =0,25х=75Н/мм2.

г) Определяем расчётную силу затяжки болтов:

Fр = [ К3(1- х) + х] Fв = [1,5×(1- 0,27) + 0,27]× 525 =716,6 Н.

г) Определяем площадь опасного сечения болта:

А= = = 84,2 мм2

д) Определяем эквивалентные напряжения:

sэкв = = 11,1Н / мм 2< [s]

Расчёт болтов удовлетворяет нужного запаса прочности.

34.Перечислите этапы расчета технического уровня редуктора.

Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности,строительстве,сельском хозяйстве, на транспорте.

35.В каких случаях подшипники скольжения имеют преимущества перед подшипниками качения?

Подшипники служат для соединения вращающихся и неподвижных узлов и деталей и подразделяются на два типа: качения и скольжения. В подшипниках качения. между взаимно подвижными кольцами находятся шарики или ролики, и вращение происходит за счет их качения. В подшипниках скольжения взаимно подвижные рабочие поверхности вала и подшипника разделены только смазочным веществом, и вращение вала происходит в условиях чистого скольжения.

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества: более точное центрирование вала; низкий коэффициент трения; небольшой момент сопротивления при пуске; малые осевые размеры; способность работать в широком температурном диапазоне; высокую взаимозаменяемость и унификацию. При выходе 'подшипника качения из строя его.легко заменить новым, поскольку габариты и допуски на размеры посадочных мест строго стандартизированы, в то время как при износе подшипника скольжения приходится восстанавливать рабочую поверхность шейки вала,.менять или вновь заливать антифрикционным сплавом вкладыш подшипника, подгонять его под требуемые размеры.

К преимуществам подшипников скольжения относят: способность нести большие нагрузки при высокой частоте вращения; малые, радиальные размеры и массу; бесшумность при работе; высокую, демпфирующую способность при воздействии циклических нагрузок.

в подшипниках качения шарики, меньше греются, меньше смазки требуется, долговечнее. Подшипники скольжения - обычно латунные втулки, изнашиваются.

36.Перечислите и поясните основные этапы расчета ременной передачи. Чем обеспечивается натяжение ремня. Тип плоского ремня выбираем в зависимости от условий работы и практических рекомендации. Определяем диаметр ведущего(малого) шкива передачи, исходя из условия долговечности[1, c78;79]:

Определяем скорость ремня, м/с, и сопоставляем ее с оптимальной для принятого типа ремня. Определяем диаметр ведомого (большого) шкива  :

: