Испытания на растяжение позволяют получить достаточно полную информацию о механических свойствах материала. Для этого применяют специальные образцы, имеющие в поперечном сечении форму круга (цилиндрические образцы) или прямоугольника (плоские образцы).

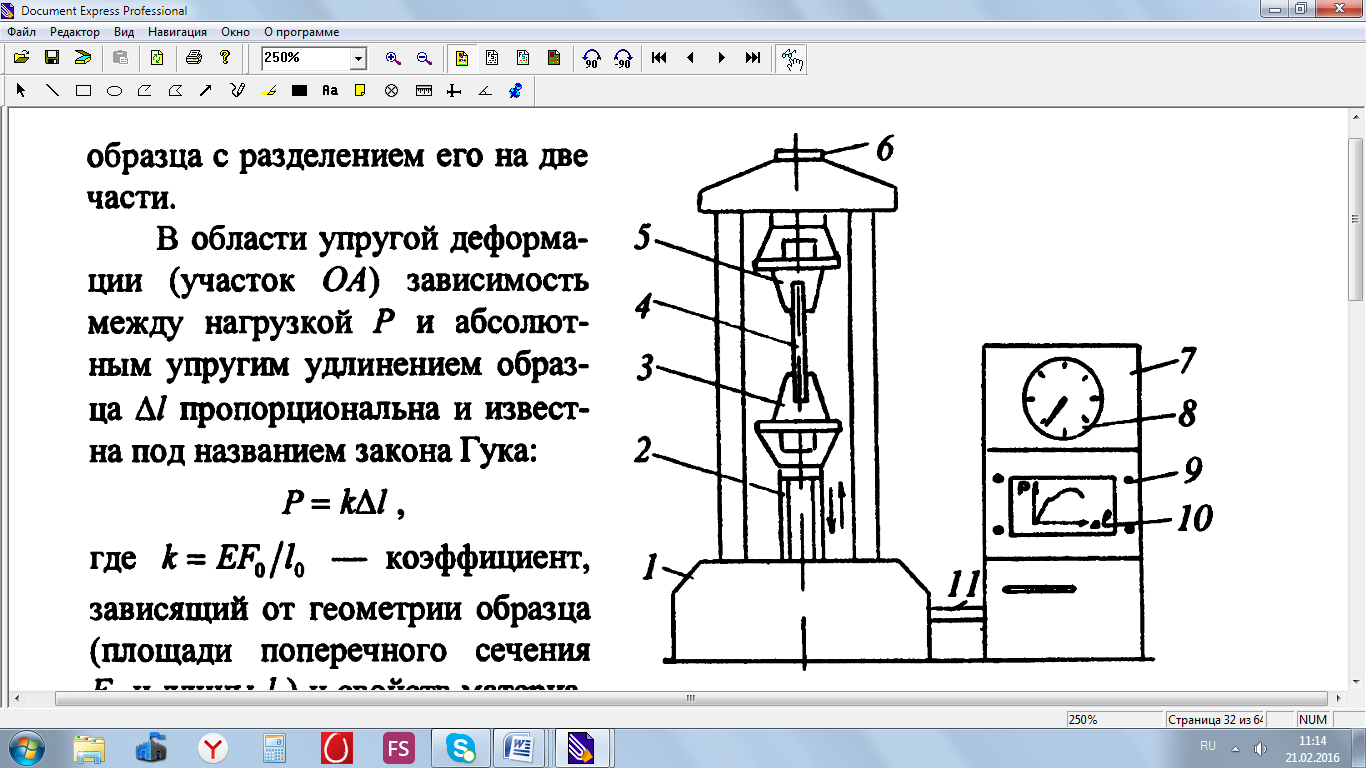

Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины (см. рис. 1) и постепенно растягивают в противоположном направлении. [2]

Рис.1 Схема испытательной машины

На схеме цифрами обозначены: 1 – станина; 2 – винт грузовой; 3 – нижний захват (активный); 4 – образец; 5 – верхний захват (пассивный); 6 – силоизмерительный датчик; 7 – пульт управления; 8 – индикатор нагрузок; 9 – рукоятки управления; 10 – диаграммный механизм; 11 – кабель.

При растяжении определяют следующие показатели прочности и пластичности материалов.

Показатели прочности материалов характеризуются удельной величиной – напряжением, равным отношению нагрузки в характерных точках диаграммы растяжения к площади поперечного сечения образца. Определения наиболее часто используемых показателей прочности материалов:

Предел текучести (физический) (Ϭт, МПа) – это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки:

Ϭт = Рт / Fо,

где Рт – нагрузка, соответствующая площадке текучести на диаграмме растяжения;

Fо – площадь поперечного сечения образца.

Временное сопротивление (предел прочности) (Ϭпр, МПа) – это напряжение, соответствующее наибольшей нагрузке Рmax, предшествующей разрыву образца:

Ϭт = Рmax / Fо

Показатели пластичности. Пластичность – одно из самых важных механических свойств металла, которое в сочетании с высокой прочностью делает его конструктивным материалом. Определения наиболее часто используемых показателей пластичности материалов:

|

|

Относительное предельное равномерное удлинение (δр, %) – это наибольшее удлинение, до которого образец деформируется равномерно по всей его расчетной длине:

δр = [(lр – lо) / lо] х 100,

где lо – длина образца до нагружения;

lр – длина образца, до которой он равномерно удлинился.

Относительное предельное равномерное сужение (Ψр, %):

Ψр = [(Fо – Fр) / Fо] х 100,

где Fо – площадь поперечного сечения образца до нагружения;

Fр – площадь поперечного сечения образца, соответствующая Рmax.

При разрушении образца на две части определяют конечные показатели прочности и пластичности:

Истинное сопротивление разрыву (Sк, МПа) – это напряжение, опре-деляемое отношением нагрузки Рк в момент разрыва к площади поперечного сечения образца в месте разрыва:

Sк = Рк / Fк

Относительное удлинение после разрыва (δк, %) – это отношение приращения расчетной длины образца после разрыва к ее первоначальной длине.

δк = [(lк – lо) / lо] х 100

Относительное сужение после разрыва (Ψр, %) – это отношение умень-шения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения:

Ψк = [(Fо – Fк) / Fо] х 100

Испытания на твердость.

Твердость – это свойство материала оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении более твердого тела в его поверхность [5]. Наибольшее применение в технике получили статические испытания на твердость по методам:

|

|

Бринелля – в поверхность материала вдавливается твердосплавный шарик диаметром D под действием нагрузки Р и после снятия нагрузки измеряется диаметр отпечатка d(см. рис. 2). Число твердости по Бринеллю (НВ) определяется по формуле:

НВ = Р / М = 2Р / πD2[1 –? 1 – (d/D)2]

Виккерса – в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине = 1360 (см. рис. 2). Число твердости по Виккерсу (НV) определяется по формуле:

НV = Р / М = 2Рsinα/2/ d12

Роквелла – в поверхность материала вдавливается алмазный конус с углом при вершине 1200 (см. рис. 2).

Рис. 2 Схемы испытаний на твердость:

а – по Бринеллю; б – по Виккерсу; в – по Роквеллу