План.

1. Обработка давлением.

2. Редуцирование.

3. Клиновая обкатка.

4. Притирка.

5. Суперфиниширование.

6. Полирование.

1. Все процессы обработки металлов давлением основаны на способности металлических материалов в твердом состоянии изменять форму и размеры под действием приложенных сил, т.е. пластически деформироваться. Обработка металлов давлением существенно отличается от других видов обработки тем, что в процессе пластического деформирования металл не только приобретает требуемую форму, но и меняет свою структуру и физико-механические свойства.

Процессы обработки металлов давлением подразделяются на две основные группы: процессы металлургического и машиностроительного производства.

К первой группе относят технологии, в основе которых лежит принцип непрерывности технологического процесса (прокатка, прессование, волочение). Продукцию металлургического производства (листы, полосы, ленты, периодический и профильный прокат, трубы, профили, проволоку и т.п.) используют как заготовку в кузнечно-штамповочных и механических цехах и как готовую продукцию для создания различных конструкций.

Во вторую группу входят такие процессы, как ковка, объемная штамповка, листовая штамповка и специальные виды обработки давлением (калибровка, раскатка кольцевых деталей, редуцирование, обтакта, раздача и т.д.) Эти процессы обеспечивают получение заготовок (полуфабриката) и готовых деталей, не требующих последующей механической обработки.

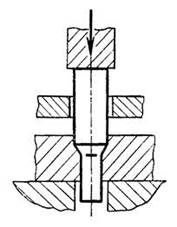

2. Редуцирование – это уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки.

3. Как известно, существует ряд способов обработки металлов давлением, которые позволяют получать ступенчатые заготовки, максимально приближенные по форме и размерам к готовой детали, а именно: горячая штамповки, ротационная или радиальная ковка, винтовая, поперечно-клиновая прокатка и др.

Для производства же деталей с резкими переходами от одного диаметра к другому и сравнительно небольшой длины, типа заготовок валов электродвигателей, пальцев конвейеров, валов коробок передач автомашин, следует рекомендовать процесс поперечно-клиновой прокатки как наиболее производительный и обеспечивающий наибольшую точность и снижение себестоимости изделия.

В процессе поперечно-клиновой прокатки круглая заготовка, диаметр которой равен или больше максимального диаметра детали, деформируется двумя валками или плитами с клиновыми элементами на поверхности.

Принцип поперечно-клиновой прокатки реализован в настоящее время в целом ряде конструкций специальных станов, как отечественных, так и зарубежных.

В целом все их можно классифицировать на три группы: валковые станы; станы с плоским инструментом; валково-сегментиые станы.

К валковым станам относятся двухвалковые станы конструкции ПКТИ (г. Горький), ВНИИМЕТмаш, НИИТмаш (г. Волгоград)и др.

В процессе прокатки на данных станах заготовка удерживается в зоне деформации между валками с помощью направляющих линеек, расположенных вдоль межвалкового пространства, или с помощью втулок, находящихся у торцов валков.

К станам с плоским инструментом относятся станы конструкции ГДР и физико-технического института АН БССР.

У данных станов вместо вращающихся валков имеются плоские плиты, на которых наносятся выступающие клинья.

В настоящее время появилась еще одна разновидность станов поперечно-клиновой прокатки — это валково-сегментные вальцы конструкции ЭНИКмаш (г. Воронеж). Формоизменение заготовок на валково-сегментных вальцах производится путем перемещения навстречу друг другу выпуклого и вогнутого клинового инструмента. Выпуклый инструмент установлен на вращающемся валке, вогнутый на неподвижном сегменте.

Каждый из указанных способов поперечно-клиновой прокатки имеет свои положительные качества и недостатки. При оценке качеств машин с валково-сегментным инструментом к основным достоинствам их можно отнести: относительную простоту конструкции, которая определяется необходимостью привода лишь валкового инструмента; компактность этих конструкций; возможность автоматизации процесса загрузки заготовок и выгрузки готовых изделий без установки дополнительных агрегатов, а лишь с применением несложных приспособлений на рабочем инструменте, и, как следствие, высокая производительность этих станов.

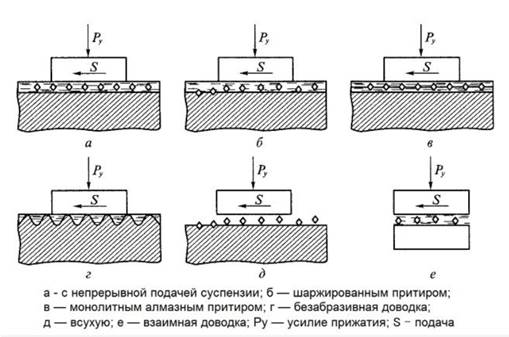

4. Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

притирочный инструмент плоского типа;

с внутренней поверхностью цилиндрического типа;

с наружной цилиндрической поверхностью;

инструмент конического типа.

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

серый чугун;

медь;

свинец;

сталь мягких сортов;

различные породы дерева;

другие металлы и неметаллические материалы.

5. Суперфиниширование представляет собой метод очень тонкой отделочной обработки поверхностей с помощью двух весьма мелкозернистых абразивных брусков.

Суперфинишированием можно обрабатывать как наружные, так и внутренние поверхности; однако на практике этот метод получил применение главным образом на отделке наружных поверхностей вращения. Назначением суперфиниша является получение гладкой поверхности, а не доведение детали до заданного размера.

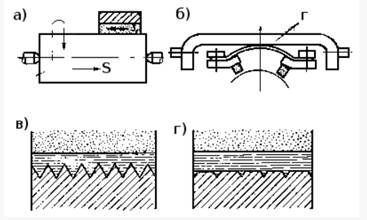

На рис. 2 изображена схема суперфинишной обработки наружной поверхности вращения. Процесс резания протекает здесь при сочетании вращательного и поступательного движения обрабатываемой детали и короткого возвратно-поступательного движения брусков. По этой схеме работают многочисленные станки, выпускаемые промышленностью.

Рисунок 2 - Суперфиниширование: а — схема процесса; б — суперфинишная головка; в — поверхность до суперфиниширования; г — поверхность после суперфиниширования.

Однако имеются и такие модели станков для суперфиниша, где сочетается одновременно до шести элементарных движений, которые усложняют траекторию перемещения зерна до такой степени, что каждое зерно проходит по своему пути не более одного раза. Эта особенность метода вместе с очень низким давлением резания (0,5 — 3 кг/см 2), малой скоростью резания и невысокой температурой способствует получению очень высокой чистоты обработки.Суперфинишная головка 2 снимает с поверхности детали 1 гребешки (рис. 2), оставшиеся от предыдущей обработки, и дает возможность получить чистоту поверхности по 13 — 14 классу и очень малую толщину остаточного дефектного слоя на обработанной поверхности. По этой причине суперфинишированные поверхности весьма устойчивы против коррозии.

Этим методом нельзя исправить макрогеометрические искажения поверхности. Поэтому перед суперфинишем необходимо производить очень точную обработку.

Для обработки суперфинишем применяют абразивные бруски из карбида кремния и из электрокорунда на керамической связке (реже на бакелитовой) зернистостью от 4 до М5

Процесс резания суперфинишем производится в присутствии смазывающей жидкости (около 2,5 л/мин). Обычно смазкой является керосин в смеси с турбинным или веретенным маслом.

Нормальным припуском под суперфиниширование является 5 ÷ 10 мк. Рекомендуемые режимы обработки этим методом следующие: окружная скорость детали до 15 м/мин, продольная подача брусков (или детали) 0,10 — 0,15 мм/об, число колебательных движений брусков 500 — 1500 в мин, амплитуда колебаний 3 ÷ 4 мм.

Продолжительность суперфиниширования должна быть короткая (0,2 ÷ 0,5 мин), так как при чрезмерной длительности обработки может получиться не улучшение, а ухудшение чистоты поверхности.

6. Полированием уменьшают шероховатость поверхности. Этим способом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на декоративных элементах (облицовочные части автомобилей).

Используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстровращающиеся эластичные круги (фетровые) или на колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися абразивными лентами (шкурками).

При этом одновременно протекают следующие процессы:

тонкое резание;

пластическое деформирование поверхностного слоя;

химические реакции (воздействие на металл химически активных веществ).

Схема полирования

Для процесса характерны высокие скорости, до 50 м/сек. Заготовка поджимается к кругу силой Р и совершает движения подачи DSкр и DSпр в соответствии с профилем обрабатываемой поверхности.

В процессе полирования не исправляются погрешности формы.