|

1. откаточный штрек;

2. конвейерный штрек;

3. путевой бремсберг;

4. панельный бремсберг;

5. людской ходок;

6. ярусный конвейерный штрек;

7. ярусный вентиляционный штрек;

8. очистной забой;

9. разрезная печь;

10. вынимаемые целики угля.

При втором способе бесцеликовой отработки, целики угля остаются после отработки вышележащей лавы и они отрабатываются нижележащей лавой.

При третьем способе бесцеликовой отработке выработки проводятся в присечку по выработанному пространству с отставанием от очистного забоя на 60-180м – в зависимости от условий. Присечка может быть с частичным сохранением старой выработки, полная присечка – когда выработка проводится по границе старой выработки и с оставлением полосы угля шириной 1-3м между старой выработкой и вновь проводимой. При проведении таких выработок предусматривается запас поперечного сечения выработки на усадку в пределах 500-700мм. Выработки крепятся усиленной крепью.

Уголь от очистного забоя транспортируется по конвейерному штреку, затем по бремсбергу до погрузочного пункта на откаточном штреке. Свежий воздух в очистной забой подают с откаточного штрека по ходкам и конвейерным штрекам. Исходящая струя по вентиляционному штреку поступает в ходки и далее на вентиляционный горизонт шахты или по шурфу на поверхность.

Применяют при любых углах падения на пластах средней мощности, а на пологих пластах при комплексно- механизированной выемке – до 5-7м. Преимущество – снижаются затраты на поддержание подготовительных выработок (по сравнению со сплошной системой), обеспечивается доразведка условий залегания пласта, независимое ведение подготовительных и очистных работ.

Недостатки – более поздний срок ввода в эксплуатацию выемочных полей и более сложная схема проветривания.

7. Дегазация. Коэффициент дегазации. Схемы дегазации пластов и выемочных участков. Управление газовыделением с помощью газоотсасывающих вентиляторов.

Дегазация шахт - совокупность мероприятий, направленных на извлечение и улавливание метана, выделяющегося из различных источников, с изолированным отводом его на поверхность или в горные выработки, где возможно его разбавление до безопасных концентраций, а также предусматривающих физическое или химическое связывание метана до поступления его в горные выработки.

1. Критерием, определяющим необходимость выполнения работ по дегазации источников метановыделения, является повышение метанообильности выработок I сверхдопустимой по фактору вентиляции I в (без дегазации), то есть

(1)

(1)

где I - метанообильность выработки (фактическая или по прогнозу), м3/мин;

I в - допустимое по фактору вентиляции метановыделение в выработку без дегазации источников метановыделения, м3/мин;

v - скорость движения воздуха в выработке, м/с;

S - сечение выработки для прохода воздуха, м2;

с - допустимая концентрация метана в вентиляционной струе, %;

с 0 - концентрация метана в поступающей вентиляционной струе, %;

k н - коэффициент неравномерности метановыделения; принимается согласно нормативному документу по проектированию вентиляции угольных шахт.

2. Необходимое значение коэффициента дегазации  , доли ед., выработки (призабойного пространства лавы, выемочного участка или подготовительной выработки) определяется по формуле

, доли ед., выработки (призабойного пространства лавы, выемочного участка или подготовительной выработки) определяется по формуле

(2)

(2)

3. Фактическая эффективность дегазации оценивается коэффициентом К д, доли ед., дегазации, равным отношению величины снижения газообильности горной выработки за счет дегазации к газообильности выработки без применения дегазации:

(3)

(3)

где I' - метановыделение в выработку при применении дегазации, м3/мин.

При фактически измеренном расходе каптируемого метана величина коэффициента К д может быть определена по формуле

(4)

(4)

где G д - суммарный расход (дебит) метана, извлекаемого на выемочном участке средствами дегазации, м3/мин.

4. Суммарное значение коэффициента дегазации К дег нескольких источников метановыделения на выемочном участке, горные работы которого воздействуют на угленосную толщу или свиту угольных пластов, слагается из величин:

К дег = п пл k д.пл + п с.п k д.с.п + п с.н k д.с.н + п п k д.п, (5)

где п пл, п с.п, п с.н, п п - долевое участие в метанообильности выработки соответственно разрабатываемого пласта, сближенных подрабатываемых пластов, сближенных надрабатываемых пластов и газоносных пород, доли ед.;

k д.пл, k д.с.п, k д.с.н, k д.п - коэффициент дегазации соответственно разрабатываемого пласта, сближенных подрабатываемых пластов, сближенных надрабатываемых пластов и газоносных пород, доли ед.

Долевое участие i -го источника пi, доли ед., метановыделения в газовом балансе участка без дегазации устанавливается из отношения

(6)

(6)

где Ii - метановыделение на участке из i -го источника метановыделения, м3/мин;

I - метанообильность выемочного участка, м3/мин.

Значения пi, Ii, I устанавливаются согласно нормативному документу по проектированию вентиляции угольных шахт.

5. Коэффициент дегазации i -го источника метановыделения k д i, доли ед., рассчитывается по формуле

(7)

(7)

где G д i - дебит метана, извлекаемого средствами дегазации из i -го источника, м3/мин.

8. Горные удары и их классификация. Прогноз степени удароопасности угольных пластов. Особенности технологии отработки пластов, склонных к горным ударам.

Горный удар - мгновенное хрупкое разрушение целика или краевой части массива, проявляющееся в виде выброса руды (породы) в подземные выработки с нарушением крепи, смещением машин, механизмов, оборудования и вызывающее нарушение технологического процесса. Удар сопровождается резким звуком, сильным сотрясением горного массива, образованием пыли и воздушной волной.

Прогноз удароопасности основан на оценке напряженного состояния и физико-механических свойств горных пород в зоне опорного давления геомеханическими и геофизическими методами.

Геомеханический метод

1. По дискованию керна при ведении горных работ. Метод дискования керна является базовым. Другие существующие и вновь вводимые методы, методики и критерии определения удароопасности в обязательном порядке должны быть сверены на сходимость с результатами базового метода для каждого месторождения и приведены в Указаниях. Толщина выбуриваемых из скважин дисков t зависит от величины максимальных радиальных напряжений  . Чем больше максимальные радиальные напряжения

. Чем больше максимальные радиальные напряжения  , тем интенсивнее процесс дискообразования.

, тем интенсивнее процесс дискообразования.

Диски имеют выпукло-вогнутую форму с выпуклостью в направлении массива. К учету принимаются диски, толщина которых не превышает половины их диаметра.

Наименьшую среднюю толщину дисков с единицы длины скважины устанавливают при наиболее высоких уровнях напряженности  (σсж - предел прочности на одноосное сжатие) и минимальных соотношениях

(σсж - предел прочности на одноосное сжатие) и минимальных соотношениях  (

(  - напряжение на оси скважины). Вторая составляющая радиальных напряжений

- напряжение на оси скважины). Вторая составляющая радиальных напряжений  практически не оказывает влияния на процесс дискообразования.

практически не оказывает влияния на процесс дискообразования.

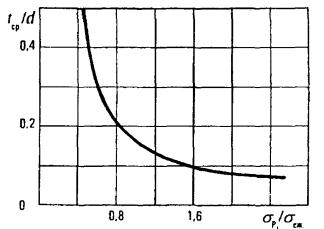

Количественные зависимости толщины дисков от уровня напряженности и вида напряженного состояния массива являются универсальными для пород, склонных к горным ударам (рис. 6).

Рис. 6. Зависимости параметров дискования керна t cp / d дис от уровня напряженности массива  при различных соотношениях между осевыми и радиальными напряжениями

при различных соотношениях между осевыми и радиальными напряжениями  :

:

d дис - диаметр дисков; t cp - средняя толщина дисков. Остальные условные обозначения см. в тексте

С увеличением диаметра керна d ктолщина дисков возрастает, а относительная ее величина t cp / d куменьшается. Пересчет параметров дискования керна с одного диаметра на другой производят с помощью поправочного коэффициента kt, если известны толщина дисков или их количество с единицы длины скважины хотя бы одного диаметра:

t1 = t2kt или N2 = N1kt

где  при

при  ;

;

t 1 - толщина дисков диаметром  ;

;

t 2 - толщина дисков диаметром  ;

;

N 1 - число дисков при диаметре керна  ;

;

N 2 - число дисков при диаметре керна  .

.

Дискообразование происходит с наибольшей интенсивностью при расположении скважин перпендикулярно действию максимальных напряжений. При бурении скважин под углом к указанному направлению происходит изменение параметров дискования керна.

Для прогноза удароопасности и оценки напряженности массива может быть использовано буровое оборудование со следующими характеристиками режима бурения: скорость вращения бурового става 350 - 450 об/мин, усилие подачи 1 МПа, скорость бурения 1 - 2 см/мин, количество воды, подаваемой на забой скважины - 3 - 7 л/мин. При бурении рекомендуется применять керновые полусферические коронки диаметром 59 мм.

Для прогноза удароопасности необходимо определить направление действия главных напряжений и уровень напряженности в зоне максимума зоны опорного давления.

Напряженное состояние пород по дискованию керна количественно оценивается только в зоне максимума опорного давления на основе зависимости  (рис. 7), которая определяется напряжениями

(рис. 7), которая определяется напряжениями  . Радиальные напряжения

. Радиальные напряжения  являются тангенциальными

являются тангенциальными  по отношению к выработке.

по отношению к выработке.

Напряженное состояние массива по разделению керна на диски вне зоны опорного давления можно количественно оценивать с достаточной достоверностью по зависимостям, представленным на рис. 6.

Для оценки напряженного состояния участков массива бурят скважину по нормали к поверхности обнажения либо к плоскости, являющейся касательной к ее поверхности, на глубину, равную наибольшему размеру выработки h. При бурении отбирают керновый материал через каждые 0,5 или 1 м.

Результаты измерений толщины дисков представляют в виде гистограмм. Прямолинейные участки гистограммы, соединенные плавной линией, имеют вид параболы, обращенной ветвями вверх.

Расстояние от устья скважины до середины участка с минимальной толщиной дисков соответствует расстоянию до максимума зоны опорного давления.

При наличии на гистограмме нескольких участков с минимальной толщиной дисков (лепестков) следует определять на этих участках прочность на сжатие σсж пород (руд). Определение σсж может быть выполнено, например, прибором БУ-39 конструкции ВНИМИ.

Рис. 7. Номограмма для определения напряжений в максимуме зоны опорного давления по дискованию керна

Положение зоны максимума опорного давления при различиях в прочностных свойствах горных пород необходимо определять по наибольшей величине  , устанавливаемой с учетом средней толщины дисков и их прочности из зависимости:

, устанавливаемой с учетом средней толщины дисков и их прочности из зависимости:

В крепких разновидностях пород - вблизи контактов крепких и слабых пород - может наблюдаться увеличение дискообразования с ограниченной протяженностью, не превышающей 0,2 - 0,25 м. Эти экстремумы представлены, как правило, не более чем 5 - 10 дисками и не определяют зоны максимума опорного давления.

Положение зоны максимальных нагрузок при неизменной прочности пород необходимо устанавливать по наиболее удаленному экстремуму.

Прогноз удароопасности пород и руд выполняется исходя из определения величины напряжений в максимуме зоны опорного давления и расстояния до максимальных нагрузок от обнажения.

Прогноз удароопасности должен производиться в скважинах, ориентированных перпендикулярно действию максимальных напряжений. Для определения направления максимального напряжения в сечении выработки следует бурить веер скважин в соответствии с методикой для данного месторождения. Скважина, из которой керн вышел в виде дисков наименьшей толщины, показывает направление максимальных напряжений, перпендикулярное ее оси.

Удароопасность массива при дисковании керна в нескольких скважинах должна определяться также по скважине с наименьшей толщиной дисков в зоне максимума опорного давления. Прогноз степени удароопасности при неизменных горнотехнических и горно-геологических условиях может проводиться только по одной скважине с минимальной толщиной дисков.

Иногда у обнажения образуется зона разрушенных пород (руд) Х 2. Эта зона может возникать и в результате буровзрывных работ. Дискования керна в этой зоне не наблюдается. Начало зоны дискования керна характеризует границу между зонами Х 2и Х 1(рис. 8).

Рис. 8. Схема, иллюстрирующая положение зоны дискования Х 1:

X - расстояние от обнажения до зоны максимума опорного давления; Х 1 = X - Х 2; γ = удельный вес породы; Н - глубина разработки

По параметрам t cp / d дис, Х 1 и Х 2 определяют категорию удароопасности участка горного массива (рис. 9).

Рис. 9. Номограмма для определения категории удароопасности участков массива по дискованию керна:

h - высота выработки (обозначения на рис. 7, 8)

Направление действия максимальных напряжений уточняется для каждого месторождения

9. Способы предотвращения горных ударов.

Для безопасного ведения горных работ предусматривается:

Опережающая отработка защитных пластов;

Специальные схемы вскрытия, подготовки и отработки пластов.

Создание защитных зон в призабойной части угольного пласта

Опережающая отработка защитных пластов

Применение опережающей отработки позволяет снизить горное давление на угольный пласт подверженный горным ударам.

При разработке свиты пластов в первую очередь разрабатывают защитный пласт. Если в свите пластов все пласты, опасные по горным ударам разрабатывают в первую очередь пласт, обеспечивающий наибольшую эффективность защиты.

Специальные схемы вскрытия, подготовки и отработки ударных пластов

Снижение удароопасности пластов достигается не только специальными способами, но и соответствующим выбором технологии ведения горных работ. Раскройка шахтных полей должна обеспечивать планомерную отработку угольных пластов. Если при раскройке полей не будут учтены основные принципы предотвращения горных ударов то в процессе разработки угольных пластов появятся зоны с повышенной удароопасностью.

Создание защитной зоны

Применяется в тех случаях, когда опережающая отработка защитных пластов невозможна.

Способы создания защитной зоны следующие:

- бурение разгрузочных скважин большого диаметра;

- камуфлетное взрывание;

- нагнетание воды в пласт.