Длины ступиц и внутренние диаметры определены ранее. Наружные диаметры ступиц определяем по формуле:

dст = 1,55d;

dст = 1,55х55 = 85 мм

Учитывая, что диаметр впадин df = 199,08 мм конструкцию червячного колеса принимаем биметаллической, т.е. колесо без обода из серого чугуна, а венец – из бронзы БрФ10ЖЗМц1,5. Определяем конструктивные размеры частей (рис.11.1).

Рис. 11.1

Конструктивные размеры червячного колеса d = (0,4…0,5)b = 0,5х50 = 25мм, h = (0,3…0,4)d = 8мм

Размеры фасок венца и ступицы выбираем в зависимости от их диаметров.

fо = 3,0 мм, fст = 2,0 мм.

11.1 Определение конструктивных размеров крышек подшипников.

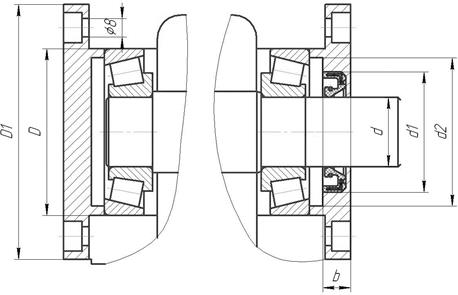

Конструкцию крышек подшипников принимаем привертную (рис.11.2).

Рис. 11.2 Конструкция крышек подшипников

Определяем основные размеры крышек подшипников и заносим результаты в табл.8.

Таблица 4

Основные размеры крышек подшипников

| Размер | Обозначение | Значение | |

| ведущий вал | ведомый вал | ||

| Наружный диаметр, мм | D1 | ||

| Наружный посадочный диаметр, мм | D | ||

| Внутренний диаметр по валу, мм | d | ||

| Внутренний диаметр по манжете, мм | d1 | ||

| Внутренний диаметр по подшипнику, мм | d2 | ||

| Толщина стенки, мм | b |

11.2 Расчет основных элементов корпуса.

Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса внутренний контур стенок провести с зазором х=8…10мм [3]; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние между дном корпуса и поверхностью колес принимаем:

у³4х; у³(32…40)мм

Для малонагруженных редукторов (Т2£500Нм) определяем толщины стенок крышки и основания корпуса:

;

;  мм, принимаем

мм, принимаем  мм.

мм.

Для крепления крышек подшипников в корпусе и крышке предусматриваем фланцы.

Выбор смазки.

Скорость скольжения в зацеплении VS = 5,15 м/с. Контактные напряжения sН = 177,8 Н/мм2. По таблице 10.29 из [3] выбираем масло И-Т-Д-68.

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.15):

Рис.16 Схема определения уровня масла в редукторе

hм max £ 0.25d2 = 0.25×201,6 = 50 мм; hм min = m = 6 мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны:

V = 0.65×PII = 0.65×6,05 = 3,9 л.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Допуски и посадки.

Выбор допусков, посадок и шероховатости поверхности проводим приняв, что детали редуктора изготавливаются по нормальной относительной точности размеров [3]. При выборе руководствуемся стандартным рядом параметров шероховатости. Выбранные значения параметров приведены в табл.5.

Таблица 5

Параметры точности и шероховатости

| Наименование соединения, поверхности | Шероховатость Ra, мкм | Посадка, допуск |

| Соединение зубчатого колеса с валом | 1,25 | H7/p6 |

| Поверхность вала под подшипниками | 0,63 | k6 |

| Поверхность корпуса для посадки подшипников | 1,0 | H8 |

| Поверхность заплечиков вала | 0,8 | h12 |

| Поверхность выходного конца вала | 0,4 | r6 |

| Посадочная поверхность торцевых крышек | 6,3 | h7 |

| Поверхность зубьев (витков): - колеса - червяка | 2,5 2,5 | h12 h12 |

| Поверхность червяка под подшипниками | 0,63 | k6 |

| Поверхность выходного конца быстроходного вала | 2,5 | h7 |

| Все остальные обрабатываемые поверхности | 6,3 | H14,h14 |

| Поверхности, получаемые литьем | H15,h15 |