Расчет соединений.

2.1 Расчет шпоночных соединений.

Соединение вал электродвигателя - муфта.

Для диаметра вала d=20 принимаем призматическую шпонку по ГОСТ 23360-78 b=6 мм, h=6 мм.

Определяем расчетную длину призматической шпонки:

Примем длину шпонки l=28мм.

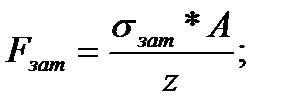

Винты для крепления каната на барабане.

Определим силу затяжки винтов:

Н

Н

где z – кол – во винтов.

Принимаем класс прочности винтов 3.6, тогда предел текучести  =200МПа. Допустимое напряжение сжатия

=200МПа. Допустимое напряжение сжатия  МПа

МПа

Расчётный диаметр винтов:

мм

мм

Окончательно выбираем винты М10.

Металлоконструкция.

3.1 Определение основных размеров

Основные размеры металлоконструкции назначаем по эмпирическим формулам, соответствующим опытным данным и обеспечивающие жесткость конструкции, близкую к нормированной.

Исходными данными для расчета является вылет стрелы L=4500 мм, грузоподъемность Q=5000 Н, высота подъема груза Н=4000 мм, скорость передвижения крановой тележки (тали) V=8 м/мин.

Кран балочного типа с переменным вылетом (с внешней опорой) – по рис. 4.3 [4,c.6].

Расстояние между серединами опор

Наиболее выгодны по массе балки коробчатого сечения. Высота балки

Принимаем высоту балки h=560 мм.

Ширина балки

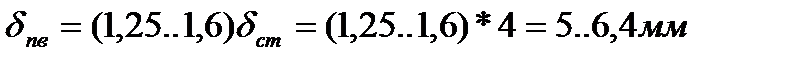

Толщина стенки

Принимаем 4 мм.

Толщина верхнего пояса

Принимаем 6 мм.

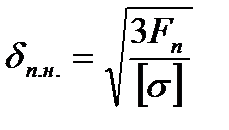

Толщина нижнего пояса, т.к. он служит рельсом для колес электротали:

, где

, где

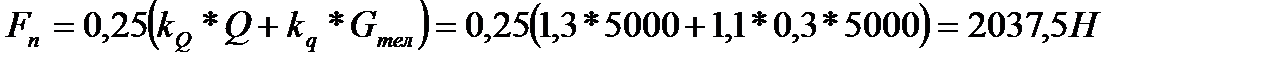

Fп– подвижная нагрузка от колеса, Н

KQ=1,3 – по табл.2 [4,с.19] принимаем в зависимости от режима эксплуатации;

Kq=1,1– по табл.1 [там же] учитывает удары от неровностей пути;

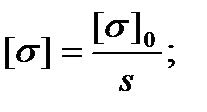

[σ] – допускаемое напряжение на изгиб, МПа.

Принимаем δп.н.=7 мм.

Размер Δ выбирается по условию размещения ходового колеса. Предварительно принимаем

Ширина нижнего пояса

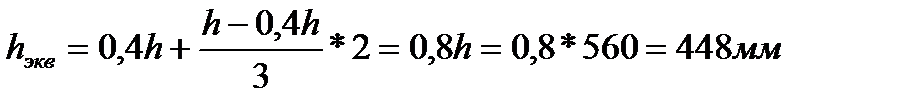

Высота эквивалентного сечения

Расстояние между внутренними стенками сечения принимаем стандартным, что позволяет выполнять диафрагмы из прокатных полос без обрезки по длине. Диафрагмы к верхнему растянутому поясу не приваривают.

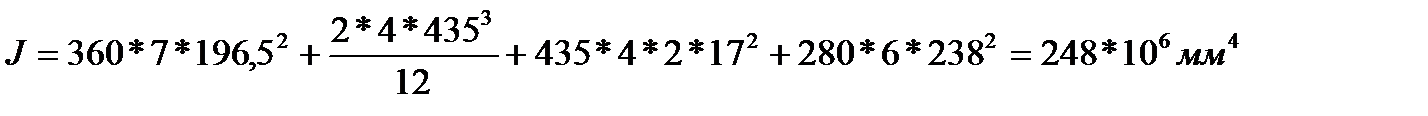

Расчетное сечение показано на рисунке.

Свес пояса над стенкой в 11 мм обеспечивает удобство автоматической сварки.

Координаты центра тяжести сечения

Момент инерции определяем, пренебрегая собственными моментами инерции поясов:

Расстояние от нижнего пояса до зева крюка (~800 мм) и до верхнего обреза колонны (~300 мм) определяем по аналогии с подобными конструкциями. Тогда высота колонны:

Hкол = H+0.8-0.3 = 4+0.8-0.3 = 4.5м

Диаметр колонны

Принимаем Dкол =377 мм (труба бесшовная горячекатаная).

Толщина стенки колонны:

dкол=(0.05…0.08)Dкол=(0.05…0.08)*355,4 = 18,85…30,16 мм

принимаем dкол=28 мм.

Момент инерции колонны:

Jкол=0.32Dкол3*dкол=0.32*3773*28=480*106мм4

3.2. Проверка статического прогиба.

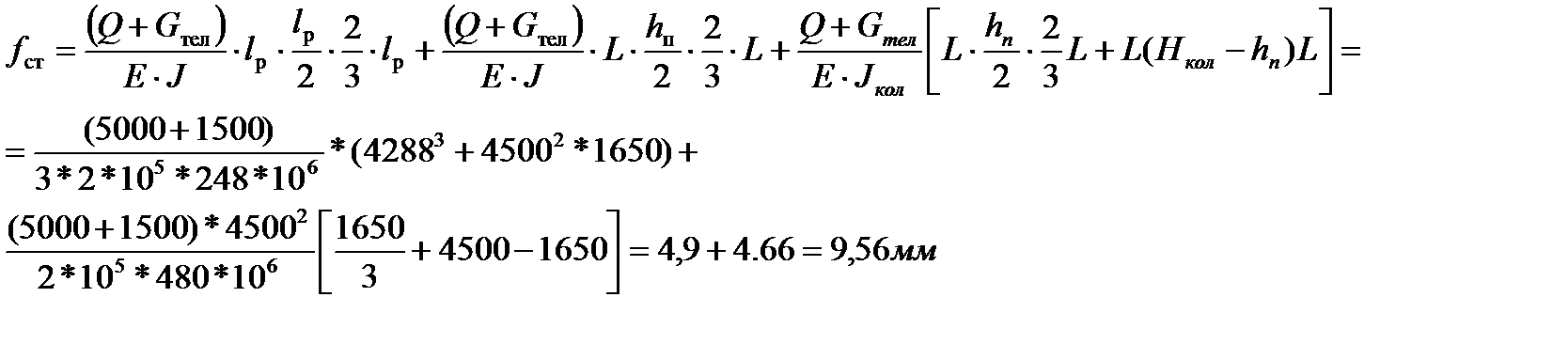

Эпюра изгибающих моментов аналогична приведенной на рисунке.

Расчетная длина стрелы:

Фактический прогиб:

Допустимый прогиб:

Как видно, фактический прогиб не превышает допустимый.

3.3. Определение веса металлоконструкции.

Вес стрелы:

Координаты центра тяжести стрелы:

Вес подвижной колонны

Вес неподвижной колонны:

Gкол=2.5*10-4Dкол*dкол*Hкол=2.5*10-4*425*28*4500=13388 H

3.4.Проверка времени затухания колебаний.

Приведенная масса:

Жесткость:

Период собственных колебаний:

Логарифмический декремент затухания:

Начальная амплитуда:

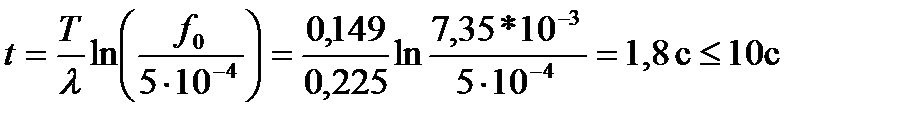

Время затухания колебаний

- условие выполнено.

- условие выполнено.

3.5 Проверка прочности.

Допускаемое нормальное напряжение:

Допускаемое касательное напряжение, в том числе и для сварных швов:

Расчет в данном случае целесообразно начинать с подвижной колонны, так как в опасном сечении подвижной колонны действует наибольший момент в вертикальной плоскости.

Момент инерции опасного сечения стрелы:

Момент сопротивления изгибу:

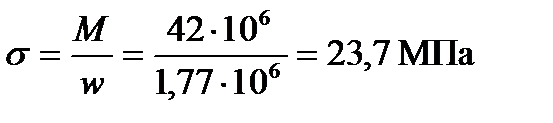

Напряжение изгиба:

Условие выполняется.

3.6 Проверочный расчет сварного соединения стрелы с опорой.

1. Положение, форма и размеры опасного сечения. Сварное соединение нахлесточное, швы угловые, их рассчитывают по условным касательным напряжениям. Один из размеров опасного сечения шва – биссектриса в равнобедренном прямоугольном треугольнике с катетом k, второй – суммарная длина швов. На каждом из участков сварного шва опасное сечение наклонено под углом 45° к плоскости стыка деталей.

2. Расчетное сечение получено поворотом опасного сечения швов на плоскость стыка деталей 1 и 2.

3. Положение центра масс расчетного сечения. Т.к. фигура симметрична, то центр масс шва совпадает с центром симметрии.

4. Силовые факторы, действующие на соединение. При параллельном переносе внешней силы в точку С – центр масс расчетного сечения шва – получаем нормальную силу F=FQ+Gстрелы+Gтали=5000+2729+1500=9229Н и отрывающий момент

М=(FQ +Gтали)*L+ Gстрелы*L/3=(5000+1500)*4,5+2729*1,5=33343.5 H*м

5. Напряжения в расчентном сечении шва

а) от нормальной силы

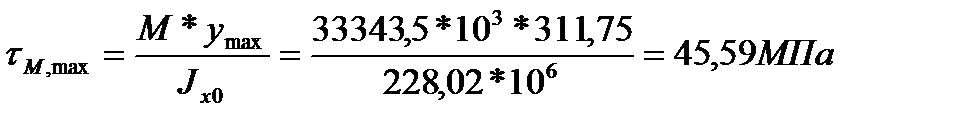

б) от отрывающего момента пропорциональны расстоянию до нейстральной линии, проходящей через центр масс; максимальное напряжение в наиболее удаленных точках:

Мосент инерции расчетного сечения шва

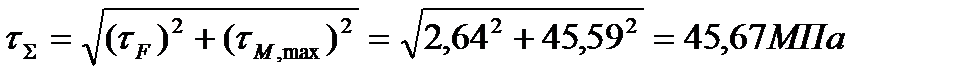

6. Суммарные напряжения для наиболее опасно нагруженной точки:

7. Допускаемое напряжение для сварного шва. Допускаемое напряжение на растяжение для основного металла (для стали Ст3), сварка ручная, обычного качества [табл.2.1, 5, с.9]:

Прочность сварного шва достаточна.

Механизм передвижения.

4.1. Исходные данные

Грузоподъемность

Скорость передвижения  м/мин

м/мин

Коэффициент эквивалентности

Машинное время работы  ч

ч

4.2. Схема механизма.

Привод механизма представляет собой электродвигатель со встроенным тормозом, закрытый одноступенчатый редуктор, открытую зубчатую пару, колесо которой является ребордой колеса тележки. Будем использовать механизм передвижения с четырьмя колесами, при этом два сделаем приводными.

4.3 Подбор материала и термообработки для катков.

Предварительно рассчитываем диаметр ходовых колес. Для этого определяем наибольшую нагрузку на колесо:

Предварительно рассчитываем диаметр ходовых колес. Для этого определяем наибольшую нагрузку на колесо:

Диаметр ходовых колес (по условию точечного контакта):

Из ряда нормальных размеров принимаем Dk=80 мм.

Выбираем материал отливки – сталь 55Л, радиус головки r2=80 мм.

Рассчитываем колесо на точечный контакт.

Контактное напряжение при точечном контакте:

где

Коэффициент m принимается по табл. 11 [1, c.38] в зависимости от отношения r2/Dk=80/80=1; m=0,119.

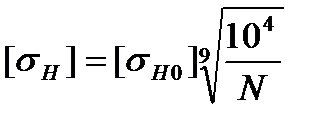

Контактное напряжение должно быть меньше допускаемого. Допускаемое напряжение определяем по формуле:

где  - базовое допускаемое напряжение, определяется по табл. 12 [1, c.39];

- базовое допускаемое напряжение, определяется по табл. 12 [1, c.39];  для стали 55Л.

для стали 55Л.

Наработка колеса, циклы:

где β=0,85 – коэффициент, учитывающий уменьшение средней частоты вращения в периоды неустановившихся движений.

Мы получили, что  . Окончательно принимаем диаметр катков 80 мм, материал – отливка из стали 55Л.

. Окончательно принимаем диаметр катков 80 мм, материал – отливка из стали 55Л.

4.4 Выбор электродвигателя.

1) Требуемая мощность электродвигателя по условиям разгона:

Будем рассчитывать на электродвигатель с синхронной частотой вращения 1500 об/мин

Частота вращения ротора под нагрузкой

Передаточное отношение привода

Передаточное отношение редуктора

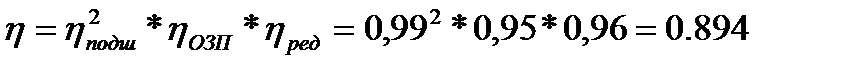

КПД привода

Приведенный момент инерции при пуске

относительное время пуска

t`п – время пуска;

а – ускорение груза при пуске и торможении для механизмов передвижения;. Должно быть меньше допускаемого [a]=0.2 м/с2

Предварительный расчет номинального крутящего момента электродвигателя по условиям разгона:

Предварительный расчет мощности двигателя (по условиям разгона):

2) Расчет мощности электродвигателя для преодоления сил сопротивления передвижению.

Сопротивление передвижению при установившейся скорости и ходовых колесах с одной ребордой без направляющих роликов:

Коэффициент трения качения μ принимаем по табл. 13 [1, c.40]: μ=0.15

Приведенный коэффициент трения в подшипниках f=0.02 (табл. 14, там же).

Диаметр подшипников колес d=0.2Dk=0.2*80=16 мм.

Коэффициент kp, учитывающий трение реборд о рельс, принимаем по табл. 15 (там же): kp=2.5 (для электротали).

Большая мощность двигателя требуется по условиям разгона.

Выбираем двигатель 4А56В4Е2 У1,2: РН=0,18 кВт (при ПВ=25%), nH=1360 об/мин; m=2.1; момент инерции ротора электродвигателя Iэд=6*10-4 кг*м2.

4.5 Редуктор.

Наибольший момент на тихоходном валу редуктора:

Где m – кратность максимального момента двигателя по каталогу (m=2,1);

Частота вращения тихоходного вала закрытой ступени:

Расчет фундаментных болтов.

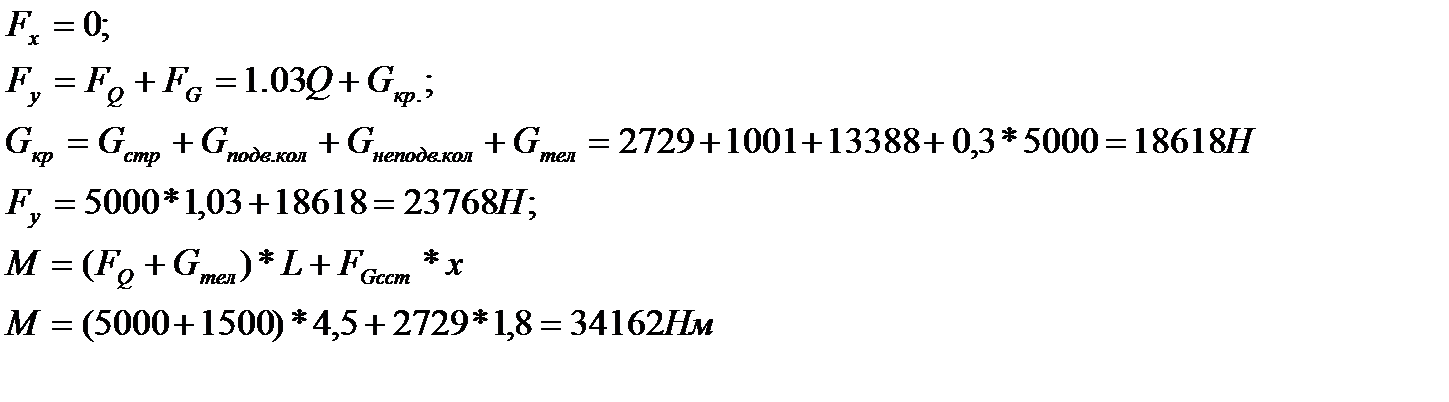

Определение сил действующих на стык:

Момент сопротивления стыка.

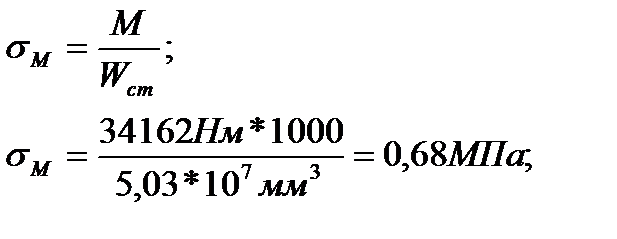

Максимальное напряжение от момента М:

Максимальное напряжение от составляющей Fy:

Условие нераскрытия стыка:

где К –коэффициент запаса по нераскрытию стыка, К=1.5

где К –коэффициент запаса по нераскрытию стыка, К=1.5

Сила затяжки:

где z-число болтов, z =8.

где z-число болтов, z =8.

Напряжения в болте.

где

где  -расчетная площадь болта, для М30

-расчетная площадь болта, для М30  =712 мм2.

=712 мм2.

Допускаемые напряжения.

где

где  предел текучести, для болта 5.8

предел текучести, для болта 5.8  =400МПа, s – коэффициент запаса, s=3 (неконтролируема затяжка).

=400МПа, s – коэффициент запаса, s=3 (неконтролируема затяжка).

Болты М30-5.8 подходят.