В последнее время наблюдаются трудности в оплате и получении дополнительных лимитов на газ и в приобретении мазута.

В прошлом часто руководство предприятий из желания повысить надежность выработки тепла и упростить эксплуатацию добивались выделения дополнительных лимитов на так называемую «подсветку» при сжигании твердых топлив, особенно древесных отходов.

Практически для обслуживания такой потребности были созданы котлы КЕ серии МТО (многотопливные), которые выпускаются Бийским котельным заводом. При реализации выделенных лимитов на газ и мазут предприятия, где древесных отходов было более, чем достаточно, газ и мазут фактически вытесняли древесину из топливного баланса предприятий из-за более простой эксплуатации котельных по сравнению с условиями работы на древесных отходах. В результате чего те увозились в отвалы, а котлы переводились полностью на сжигание газа и мазута. Следует отметить также и свертывание на многих предприятиях энергоемких производств, например ДВП, ДСП – основных потребителей отходов деревообработки.

Кроме того, есть заинтересованность предприятий деревообработки в реализации дробленых отходов (кондиционной щепы) целлюлозно-бумажным комбинатам. Так, Архангельский ЦБК, Сокольский ЦБК, Сыктывкарский ЛПК и др. приобретают щепу от деревообработчиков своего региона по цене от 150 до 300 руб. за 1 пл.м3.

Топливная составляющая в денежном выражении при выработке 1 Гкал/час тепла в среднем составляет на мазуте - 390 руб./Гкал, на газе - 83 руб./Гкал, на древесных отходах - 108 руб./Гкал (при реализации щепы целлюлозно-бумажными комбинатами 250 руб./ пл.м3).

Топливная составляющая в денежном выражении при выработке 1 Гкал/час тепла в среднем составляет на мазуте - 390 руб./Гкал, на газе - 83 руб./Гкал, на древесных отходах - 108 руб./Гкал (при реализации щепы целлюлозно-бумажными комбинатами 250 руб./ пл.м3).

При расчете затрат приняты КПД установок на щепе - 85%, на мазуте и газе соответственно - 91% и 92%.

Но на многих предприятиях древесные отходы выводятся в отвал, и эта операция увеличивает себестоимость товарной продукции.

В общих чертах такая ситуация была на Ульяновском ЛПК.

Предприятие практически не работало, на теплоснабжение (сушильные камеры) осуществлялось от 2-х транспортабельных котельных с котлами Е1/9, работающими на газе. Отопление и вентиляция производственных и административного зданий не производилось. Имелось построенное кирпичное здание новой котельной длиной 42 м, шириной 12 м и высотой 4,8 м.

Заказчик предложил АО «Лесэнерго» выполнить комплекс работ от проектирования до пусконаладочных работ с целью обеспечения теплом комбината от собственной котельной с утилизацией в ней отходов производства.

Выпускаемые промышленностью стандартные котлы не вписывались в 12-метровую ячейку из-за необходимости соблюдения Правил безопасной эксплуатации паровых и водогрейных котлов.

Было принято решение и произведены тепловые, аэродинамические и прочностные расчеты по конструкции нового жаротрубного котла теплопроизводительностью 2,5 МВт/час на древесных отходах. Был запроектирован предтопок для сжигания отходов, аналогичный уже проверенному в работе на Жешартском Ф.К. предтопку к котлам КЕ-10-14. Подача топлива осуществляется из бункеров «юбки» с помощью загрузчика, совершающего возвратно-поступательные движения от маслогидростанций.

После котла установлено золоулавливающее устройство и воздухоподогреватель. Отвод газов осуществляется с помощью дымососов через металлическую дымовую трубу. При испытаниях котел вырабатывает 4,6 Мвт вместо проектных 2,5. Габариты котла 2,5x2,5 м, по газам - трехходовой. Расчетный график 115-70 °С. Компоновка показана на рисунке. Фактически один котел закрывает потребность комбината в тепле на отопление, вентиляцию, технологию. Расход воды составляет 275 м3/час. Температура воды на входе 83 °С, на выходе 98 °С.

Во многих случаях котельные деревообрабатывающих предприятий были запроектированы полностью на газе или мазуте, с котлами ДКВР или КВ-ГМ основной

трудностью при переводе таких котлов на древесные отходы являются уже существующие топки камерного сжигания газа и мазута и применить их без больших затрат трудно, а часто и невозможно.

В АО «Лесэнерго» разработано и внедрено топочное устройство к котлу ДКВР-10-13. При этом следует отметить, что существующая компоновка оборудования сохраняется без изменений.

Аналогичные устройства с незначительными изменениями могут быть применены и к котлам других типов.

Аналогичные устройства с незначительными изменениями могут быть применены и к котлам других типов.

За стеной здания перед фронтом котлов выполняется выносное топочное устройство. Топка, где происходит сжигание отходов соединяется с котлом газоходом длиной 6 м и более. Отсутствие поверхностей нагрева в топке и газоходе приводят к хорошему дожиганию летучих составляющих топлива.

При создании выносных топок сохраняется возможность работать и на газе или мазуте. При такой реконструкции обязательно предусматривается удаление золы из конвективной части котлов.

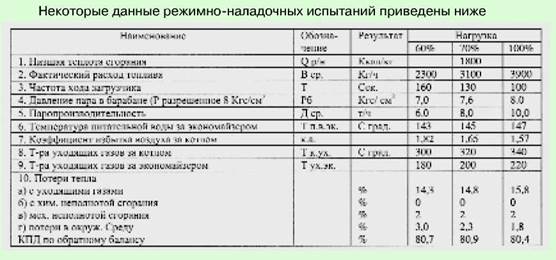

В результате режимно-наладочных испытаний парового котла типа ДКВР-10-13 с выносной топкой достигнута надежная работа котлоагрегата в диапазоне нагрузок от 60% до 100% от номинальной. И при отсутствии потерь тепла от химической неполноты сгорания КПД котлоагрегата равен 80,4-80,0%.

Для улучшения работы котлоагрегата рекомендуется:

а. Установить зольник в конвективной части котла.

б. Произвести изготовление и монтаж устройств золоулавливания.

в. Для улучшения горения произвести замену двухблоков водяного экономайзера на воздухонагреватель.

Подобное решение по сжиганию древесных отходов с помощью выносных топочных устройств может быть использовано для котлов типа КЕ, КВ-ГМ и других.