ВВЕДЕНИЕ

Производственное оборудование – важная часть основных фондов предприятий, поэтому вопросам долговечности и работоспособности оборудования уделяется постоянное внимание. При правильной эксплуатации оборудование ряд лет работает без аварий и простоев, не требуются дорогостоящие ремонты, обеспечивается возможность увеличения выпуска продукции и повышения производительности труда. В процессе эксплуатации машин и аппаратов отдельные детали, узлы, их поверхностные слои разрушаются от ряда причин. Восстановление осуществляется в результате ремонта.

Фланцевое соединение относится к способу соединения трубопроводов, классифицируются по способу присоединения к трубопроводу, по типу уплотнительной поверхности.

КРАТКОЕ ИЗЛОЖЕНИЕ ТЕОРЕТИЧЕСКОГО МАТЕРИАЛА

Фланцевое соединение служит для разъемного соединения трубопроводов, арматуры, корпусов аппарата.

Фланцевое соединение состоит из двух фланцев, соединенных болтами или шпильками, и прокладки, установленной между фланцами.

Фланец состоит из тела, зеркала, отверстий под крепежные болты.

По способу присоединения фланцы бывают:

- на резьбе (для трубопроводов с давлением до 2,5 кгс/см2);

- приварные (для трубопроводов с давлением от 2,5 до 25 кгс/см2);

- приварные встык «воротниковые» (для трубопроводов с давлением от 25

до 200 кгс/см2)

Виды уплотнительных поверхностей фланцев:

- выступ-впадина;

- шип-паз;

- под линзовую прокладку;

- гладкие;

- под прокладку овального сечения;

- с уплотнительными канавками

Методы обнаружения дефектов:

- измерения;

- визуальный;

- дефектоскопия

Виды дефектов: забоины, риски, раковины, эрозионные канавки, коробление, коррозия, разрыв, овальность, трещины, выход из строя резьбы, задиры, свищи.

Способы устранения дефектов:

- увеличение диаметра отверстия под ремонтный размер;

- отглушение разбитых отверстий с последующим изготовлением новых;

- при износе менее двух ниток – прогнать плашкой, при износе более двух ниток – заменить;

- разделка до здорового металла, наплавка, механическая обработка;

- разметка, разделка кромок, сварка, механическая обработка;

- механическая обработка;

- шлифование;

- замена.

СЛОВАРЬ ТЕРМИНОВ

Фланец – деталь для образования фланцевого соединения.

Фланцевое соединение – разборное соединение применяемое для соединения труб.

Визуальный метод обнаружения дефектов – наружный осмотр детали с целью выявления поверхностных дефектов, трещин, забоин, раковин, поломок, изгибов.

Метод измерения – позволяет определить величину износа, отклонения от правильной (овальность, конусность, бочко- и седлообразность), наружного взаимного расположения поверхностей с помощью измерительных инструментов и приборов.

Дефектоскопия (ультразвуковая, магнитная, цветная) – способ дефектации, предназначенный для обнаружения скрытых дефектов в стальных и чугунных деталях (раковины, трещины)

Ремонтный размер – размер, до которого производится обработка изношенной поверхности при восстановлении детали.

ЗАДАНИЯ

I.Основные типы фланцев

1. Виды фланцев по ГОСТ 33259-2015

2. Фланец тип 01

3. Фланец тип 02

4. Фланцы тип 03 и 04

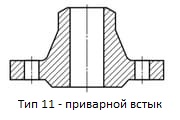

5. Фланец тип 11

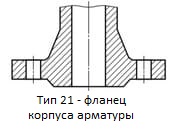

6. Фланец тип 21

7. Можно ли использовать разные типы фланцев

Фланец представляет собой диск круглой или квадратной формы со сквозным отверстием в центре, который используют повсеместно для соединения трубных участков, патрубков, шаровых кранов, аппаратов, машинных элементов и прочего трубопроводного оборудования.

Особенность фланцевого соединения заключается в возможности его многократного использования. Герметичность стыка в процессе эксплуатации достигается за счет периодической подтяжки крепления, а также своевременной замены прокладки, которая исключает течь продукта транспортировки, снижает трение/износ стальных деталей.

У соединителей выделяют несколько исполнений уплотнительных поверхностей (подробнее об этом можно узнать в нашей статье):

· с соединительным и простым выступами;

· с впадиной;

· с шипом;

· с пазом;

· под линзовую прокладку;

· под уплотнитель овального сечения;

· с шипом под фторопластовую прокладку;

· с пазом под уплотнитель из фторопласта.

Виды фланцев по ГОСТ 33259-2015

В 2015 году вышел межгосударственный стандарт ГОСТ 33259, который объединил в себе общие технические требования, конструкцию и размеры плоских, воротниковых, свободных фланцев, арматуры, изготавливаемых по ГОСТ 12820, 12821, 12822, 12815 соответственно. Согласно этому нормативу выделяют 6 типов соединителей, работающих в системах с номинальным давлением до 250 кгс/см2.

Фланец тип 01

Стальная плоская приварная соединительная деталь выдерживает нагрузки до 2,5 МПа. Ее изготавливают номинальным диаметром от 10 до 2400 мм. Эксплуатация возможна при температуре не ниже -40 °C.

Фланец тип 02

Свободный плоский соединитель на приварном кольце позволяет без проворота трубы легко производить стыковку арматуры или оборудования. Используют при укладке трубопроводов в труднодоступных местах, на трубных участках, где часто проводят ремонтные работы. Изготавливают методом ковки, штамповки или вырезают из листа.

Особенность элемента заключается в отсутствии контакта с рабочей средой. При монтаже на трубу сначала надевают фланец, затем кольцо. Далее кольцо приваривают к трубопроводу, после чего с ответной деталью образуют фланцевое соединение.

Выпускают диаметром (Ду) 10‒600 мм на Ру до 25 кгс/см2. Металлоизделие нельзя использовать при температурных значениях минус 40 градусов.

Фланцы тип 03 и 04

Детали стальные плоские свободные на отбортовке (тип 3) и на хомуте (тип 4) под приварку. Установку изделия производят аналогичным способом ‒ сначала надевают соединитель, далее отбортовку/хомут.

Тип 03 используют только на давление PN2,5, PN6, PN10, PN16.

Тип 04 применяют только при нагрузках PN10, PN16, PN25.

Оба вида выпускают диаметром от 10 до 600 мм.

В целях экономии производители иногда предлагают своим клиентам изготовление соединителя из алюминия, а отбортовки из нержавеющей или углеродистой стали. Поскольку алюминиевый диск не контактирует с транспортируемым продуктом, на материале можно сэкономить.

Фланец тип 11

Обладает характерным выступом ‒ «воротником», благодаря которому получил свое название «воротниковый фланец», иначе его называют «приварным встык».

За счет выпуклости, минимизирующей нагрузки у основания детали, его устанавливают в трубопроводных коммуникациях с давлением 01‒25 МПа. Условный проход (Ду) трубодетали ‒ от 10 до 4000 мм.

Фланец тип 21

Является частью/корпусом арматуры. Его изготавливают литьем из стали, серого или ковкого чугуна. Сфера применения и размер зависят от материала изготовления:

· сталь используют при Ру от 2,5 до 250 кгс/см2, сечение ‒ от 10 до 2000 мм;

· серый чугун ‒ от 1 до 16 кгс/см2, диаметр ‒ от 10 до 4000 мм;

· ковкий чугун ‒ от 6 до 40 кгс/см2, условный проход ‒ от 10 до 300 мм.

Можно ли использовать разные типы фланцев

Для соединения труб или любого другого оборудования необходимо к каждому трубному концу приварить по фланцу, установить между ними прокладку, стянуть болты (рекомендуется делать это крест-накрест, чтобы добиться соосности).

Однако фланцевое соединение образуют детали с разными типами исполнений по принципу «мама ‒ папа»: элемент с выступом стыкуют с его зеркалом ‒ диском со впадиной. Поэтому на трубопроводе допускается монтировать несколько видов соединителей, но запрещается использовать трубодетали разных исполнений в паре.

Помимо представленных стандартов существуют американские, европейские нормативы (ASME, DIN), в соответствии с которыми конструкция трубодеталей остается неизменной, но маркировка может отличаться. Для устранения различий используют таблицы перевода.

II.Типы исполнения фланцев

· Исполнение 1

· Исполнение 2

· Исполнение 3

· Исполнение 4

· Исполнение 5

· Исполнение 6

· Исполнение 7

· Исполнение 8

· Исполнение 9

Фланец представляет собой металлический диск (реже плоский квадрат) с несколькими сквозными отверстиями: в центре ‒ для прохода рабочей среды, по краям ‒ для шпилек или болтов. Деталь применяют в промышленности при прокладке трубопроводов для соединения труб, подключения к трубопроводным веткам задвижек, сосудов, резервуаров, фильтров и прочих элементов. Также используют в машиностроении для стыковки частей машин.

Детали поставляются попарно, поскольку пара фланцев с соответствующими геометрическими поверхностями (исполнениями) образует фланцевое соединение. Одну трубодеталь приваривают к одной трубе, вторую ‒ к другой. Между трубодеталями устанавливают прокладку (металлическую или неметаллическую), стягивают болты.

Форму геометрии поверхности фланца определяет диаметр, температура транспортируемого потока, давление в системе. Государственные стандарты устанавливают 9 видов поверхности.

Исполнение 1 ‒ с соединительным выступом

Первое исполнение встречается у приварных и воротниковых деталей, выполненных по ГОСТ 12820-80 и 12821-80 соответственно. По первому документу производят элементы номинальным диаметром от 10 до 2400 мм на нагрузки до 25 кгс/см2. По второму ‒ Ду 10-1600 мм на давление не более 6,3 МПа.

Конструктивная особенность этих металлоизделий ‒ фаска под углом 45 градусов.

Исполнение 2 ‒ с выступом

Фланцы с выступом обладают прямым скосом, т.е. имеют фаску под углом 90°. Размерный ряд начинается с 10 мм и заканчивается 800 мм для плоских и приварных встык элементов.

На образовавшуюся поверхность укладывают прокладку, которая исключает трение между дисками, улучшает плотность их прилегания. Контрфланцем в этом соединении выступает трубодеталь со впадиной.

Исполнение 3 ‒ с впадиной

Металлоизделие с углублением на поверхности является ответным фланцем для деталей 1-го и 2-го исполнений. Глубина впадины не превышает высоту выступа, чтобы обеспечить максимальное прижатие элементов.

Исполнение 4 ‒ с шипом

Выступающая часть на поверхности диска имеет форму кольца. Встречается у воротниковых фланцев условным диаметром от 10 до 800 мм, выдерживающих нагрузку до 200 кгс/см2 (при Ду не более 250 мм).

Исполнение 5 ‒ с пазом

Конструкция предполагает наличие на поверхности элемента кольцевой выборки. Другими словами, паз ‒ это выемка, глубина и форма которой соответствует высоте и форме шипа.

Комплект обратных фланцев образуется при сочетании исполнений шип-паз.

Исполнение 6 ‒ под линзовую прокладку

Подразумевает использование компенсирующей линзы, сферическая форма которой при стягивании болтов / шпилек трансформируется в плоскую и заполняет собой пространство между стальным фланцами диаметром до Ду800 мм.

Исполнение 7 ‒ под прокладку овального сечения

Металлические диски и квадраты производят по нормам ГОСТ 12821-80 и ГОСТ 33259-2015. Изготовление прокладочных материалов соответствует ГОСТ Р 53561-2009. Поверхность имеет специальную канавку на внешней стороне трубодетали.

Седьмое исполнение не применяется к плоским приварным фланцам.

Исполнение 8 ‒ с шипом под фторопластовую прокладку

Конструкция восьмого исполнения повторяет четвертое. Разница в том, уплотнители из фторопласта используют при работе с высокоагрессивными средами. Материал обладает химической стойкостью, низким коэффициентом трения, устойчивостью к повышенным температурам.

Устройства устанавливают в трубопроводы, транспортирующие щелочь, продукты нефтепереработки, минеральные удобрения и прочие химические вещества.

Исполнение 9 ‒ с пазом под уплотнитель из фторопласта

Фланец девятого исполнения ‒ это контрфланец восьмого. В паре они образуют герметичное фланцевое соединение, исключающее течь рабочей среды. Протечки химически-активных продуктов могут оказать губительные последствия для людей или природы. Поэтому к производству трубодеталей предъявляют повышенные требования.

Независимо от типа исполнения все фланцы изготавливают из стали различных марок. Выбор сплава зависит от условий эксплуатации и параметров транспортируемых жидкостей.